Professional Documents

Culture Documents

Pintado de Hormigon

Uploaded by

Marcelo ChamorroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pintado de Hormigon

Uploaded by

Marcelo ChamorroCopyright:

Available Formats

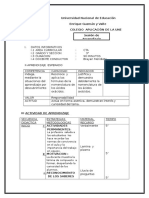

EL PINTADO DEL HORMIGN

TECNOLOGIA DEL HORMIGON Proceso de fabricacin del cemento A partir de la piedra caliza y la arcilla, se obtiene por molienda una mezcla homognea, la que se somete en un horno a altas temperaturas, obtenindose un compuesto denominado clinquer. Este se mezcla con puzolanas y yeso y al conjunto se lo somete a una nueva molienda, obtenindose as el cemento (Figura 1). Mezclas cementicias. El cemento al entrar en contacto con el agua se transforma en una masa trabajable que endurece formando una piedra artificial. Con el cemento se pueden se pueden preparar tres tipos de mezclas: lechada, mortero y hormign. La lechada es una mezcla de cemento y agua. El mortero es la mezcla de cemento, agua y arena, Se lo utiliza para trabajos de albailera (asiento de ladrillos y bloques, revoques, alisados, etc.), y se aplica extendiendolo sobre una superficie, en caso de revoques y carpetas, o bien ocupando cavidades (rellenos). El hormign se prepara con los mismos elementos que el mortero ms la incorporacin de un agregado grueso (canto rodado, piedra partida, etc.). Se utiliza en la construccin de estructuras (losas, vigas, columnas, etc.) y tambin pavimentos, pisos y contrapisos. Puede armarse para incrementar su resistencia, especialmente a la traccin. El hormign fresco se coloca en un molde, que recibe el nombre de encofrado para que, al endurecerse, adquiera la forma deseada.

Figura 1 La principal caracterstica del hormign es su resistencia. El hormign tiene alta resistencia a la compresin, pero falla cuando trabaja a la traccin. Cuando una viga trabaja a la flexin, hay una zona de la misma que est comprimida y otra otra traccionada, y es en esta ltima zona donde comienzan a aparecer las fallas (Figura 2).

(Figura 2)

Para evitar las roturas, se utiliza hormign armado, el cual se logra agregando barras de acero dentro del hormign para reforzar las zonas dbiles. El hormign armado combina las resistencias del acero y del hormign, y las piezas no se rompen. El pH alcalino del hormign (mayor a 12) protege al acero de la corrosin (ver diagrama de Pourbaix) (Figura 3).

(Figura 3) Los estados de las mezclas y hormigones

Al mezclarse el cemento y el agua el estado inicial es blando (plstico) y se inicia la reaccin entre ambos. El cemento esta as en estado fresco. Con el avance de la reaccin, la mezcla pierde el estado plstico y comienza a endurecerse. Se dice entonces que el cemento adquiere el estado de fraguado. Se pueden distinguir dos estados de fraguado: el fraguado inicial, donde la mezcla pierde su plasticidad (ya no posible seguir trabajandola) pero aun no ha adquirido resistencia mecnica, y el fraguado final, donde comienza a adquirir resistencia mecnica. El endurecimiento es estado posterior al fraguado, donde el hormign ha adquirido el 90 por ciento de su resistencia. El mismo se alcanza a los 28 das, pero en la medida en que el cemento tenga agua para reaccionar, lo sigue haciendo y en consecuencia sigue aumentando su resistencia en el tiempo. La reaccin qumica del cemento con el agua es muy compleja. Al iniciarse la hidratacin que es funcin de la temperatura, se produce un abundante crecimiento de cristales microscpicos. Es de suma importancia la relacin entre la cantidad de agua y de cemento. Como regla se tiene que a mayor cantidad de agua, menor resistencia, y a menor cantidad de agua, mayor resistencia. Si el agua es muy abundante, los cristales se desarrollan dbiles y separados, provocando prdida de resistencia y aumento de la permeabilidad. Pero si la cantidad de agua es minima, si bien se incrementan la resistencia e impermeabilidad de la mezcla, en la prctica sta puede resultar imposible de trabajar. Para mejorar o modificar las caractersticas de las mezclas, se utilizan aditivos, lquidos o en polvo que se agregan en pequeas cantidades con relacin al cemento, disueltos en el agua de amasado. Dado que los requerimientos de los morteros y hormigones son diferentes, no se utilizan los mismos aditivos para ambos: existen productos especficos para cada tipo de mezcla cementicia. Las paredes y otras superficies se construyen colocando ladrillos y una mezcla que puede tener cal, cemento arena y agua. Su resistencia es inferior a la del mortero u hormign, y no puede armarse porque los bicarbonatos de la cal son corrosivos para el hierro. Cuando queremos revestir cualquiera de las superficies anteriormente citadas, para proteger, embellecer, balizar, etc., deberemos tener en cuenta que, a diferencia del acero, las superficies son porosas, pueden contener aditivos incompatibles, ser hmedas y muy alcalinas. Aditivos para hormigones Aumento de la resistencia y la trabajabilidad Tal como ya se ha expuesto, disminuir relacin agua/cemento aumenta la resistencia del hormign, pero dificulta su trabajabilidad para poder colocarlo en los encofrados. Para evaluar que tan blando (y por lo tanto que tan trabajable) es la mezcla, se realiza la medida del asentamiento de cono. El mismo consiste en llenar con la mezcla un molde de forma de cono truncado. Luego se retira el cono y se mide cuanto baja la masa respecto de la altura inicial. A mayor desmoronamiento de la masa, se tiene un hormign ms blando (Figura 4).

Si es necesario un hormign ms trabajable sin perder resistencia, no se agrega agua, sino un aditivo plastificante. Cuando se forman grumos de pasta de cemento, quedan gran cantidad de granos de cemento sin mojarse, Al comenzar el fraguado, estos quedan confinados en el interior y no reaccionan. El aditivo plastificante acta impidiendo la formacin de grumos al mejorar el mojado. Esto tiene dos efectos: al mojarse superficialmente el cemento, se suaviza el roce entre los granos, se mejora la movilidad de la mezcla y la mezcla se hace ms trabajable.

con aditivo

sin aditivo

Figura 4 Adems, al mejorar el mojado, hay ms cemento reaccionando con agua, lo cual hace que la resistencia se incremente (Figura 5).

(Figura 5)

Impermeabilizacin del hormign Para losas de cubiertas, stanos, cimientos en zonas hmedas, tanques, etc. es necesario utilizar un hormign impermeable. Para ello, se agrega con el agua de amasado un aditivo impermeabilizante, que acta cerrando los capilares que se forman dentro del hormign durante el fraguado, lo cual reduce el paso del agua, disminuyendo la penetracin del agua de lluvia o del suelo dentro del hormign. Adems la mezcla queda ms trabajable y cohesiva, con menos exudacin y ms lubricada. Hormigonado en climas fros En climas fros, donde el hormign est sometido a ciclos de congelamiento y deshielo, los poros capilares se llenan de agua, que se congela y se expande, provocando fisuras (Figura 6). Para evitarlas, se utiliza un aditivo que incorpora microburbujas de aire a la mezcla, Estas microburbujas son de un dimetro mucho mayor que los capilares, y actuan deteniendo el ascenso del agua por corte de la capilaridad y absorbiendo la expansion.

(Figura 6) Cuando se hormigona a menos de 5 grados Centgrados, hay que tener en cuenta las siguientes practicas constructivas: verificar que los agregados no tengan escarcha ni estn congelados verificar que los encofrados no tengan escarcha o estn congelados evitar el uso de cemento de bajo calor de hidratacin evitar todo exceso de agua de amasado en la mezcla utilizar aditivos anticongelantes tapar los agregados o almacenarlos bajo techo y calentarlos si la situacin lo requiere proteger las superficies expuestas del hormign fresco contra el fro, tapndolas con laminas de polietileno, lonas, papel, fieltros o cartones asflticos, etc. usar encofrados de madera gruesa Hormigonado en zonas con calor intenso y viento En las zonas donde existen estas condiciones se produce una gran prdida de agua del hormign. Los ms delicados son los pavimentos de hormign y las grandes superficies, donde se pueden producir grietas y fisuras. Una buena mezcla con el agua justa y con el mejor de los aditivos, no dar un buen resultado si no se cuida de las prdidas de agua. Toda prdida de agua lleva consigo un encogimiento que los tcnicos llaman retraccin del hormign o del mortero.

El humedecimiento de las mezclas una vez colocadas es el mtodo tradicional para evitar las fisuras y prdidas de resistencia. Si las superficies son muy grandes, las temperaturas son muy altas o el viento demasiado fuerte, o bien si no se dispone de agua como para realizar el curado tradicional, se utiliza un aditivo que se pulveriza sobre la superficie que evita la prdida de humedad formando una membrana que desaparece con el tiempo. Adhesivos epoxi Son sustancias de dos componentes (resina y endurecedor), que al mezclarse reaccionan formando una masa rgida muy resistente, con gran adherencia a casi todos los materiales de construccin. Un epoxi cuando est mezclado genera calor. Su reaccin es ms lenta en ambientes fros y ms rpida en ambientes clidos. Las resistencias que alcanzan los sistemas epoxis son mayores que cualquier hormign. Cuando es necesario adherir una mezcla fresca de hormign a un hormigon ya endurecido se utilizan epoxis como puentes de adherencia. Es ampliamente usado en obra para la continuidad de los hormigonados, reparaciones estructurales, obras de reparacin por demolicin de hormigones, etc (Figura 7).

Figura 7 Aditivos para morteros Adhesividad Las caractersticas fundamentales que deben tener los morteros son la plasticidad (para que sean trabajables) y la adhesividad. La plasticidad est dada por la capacidad de retencin de agua del mortero y una de las causas de falla es la la poca cantidad de cemento y la mala calidad de las arenas. Para mejorar la mezcla se utilizan aditivos ligantes, que tambin se utilizan para hacer puentes de adherencia en albailera, que permite adherir mezcla fresca con mezcla que ya comenz a fraguar. Aceleracin del fraguado Las mezclas aceleran su fraguado con el calor y lo retrasan con el fro. Para ganar resistencia en poco tiempo, se utilizan acelerantes de fraguado. El tiempo depende de la temperatura ambiente y de la dosis de aditivo utilizado. Esto permite habilitar rapidamente reparaciones, bacheos, carpetas, etc. Como no se emplea mezcla para estructuras, importa especialmente esa resistencia inicial. Si la mezcla estar en contacto con elementos metlicos, se deben utilizar acelerantes sin cloruros, para evitar la corrosin de los mismos.

Preparacin de superficies de concreto y mampostera Debido a la naturaleza fsica y quimica de la superficie de estos materiales, el proceso de pintado debe comenzar por la adecuada seleccin de la pintura a utilizar. Esto implica considerar tanto las condiciones de exposicin como la compatibilidad de ella con la superficie de base lo cul supone buena resistencia a la alcalinidad. La preparacin y el pretratamiento de superficie antes de la aplicacin depender de factores tales como: Emplazamiento de la estructura: no es lo mismo si se trata de un piso de tanque, a que si el material est expuesto a la bruma marina (contaminacin de cloruros), a una atmsfera industrial (contaminacin de sulfatos) o a humos qumicos. Proceso de curado y terminacin del material: Si el mismo se ha realizado en presencia de suficiente cantidad de agua una vez endurecido y si los moldes utilizados dejaron o no abundante cantidad de agujeros o pequeos crteres que debern ser sellados. Los moldes suelen ser recubiertos con agentes despegantes (como son pinturas temporarias, ceras o en algunos casos aceites aplicados a soplete). Luego del desmolde y a efectos de promover el curado del cemento, se lo suele recubrir con una membrana de curado aplicada a soplete, con el objeto de evitar la evaporacin rpida del agua de la mezcla y facilitar el curado. Muchos de estos agentes de curado son compatibles con pinturas pero es aconsejable eliminarlos de la superficie para evitar futuros problemas. Tipo de concreto y dureza: Los problemas mas frecuentes se producen en las mezclas para pisos, ya que la mayora de los mtodos de terminacin producen una superficie lisa, homognea y dura, sobre la que no se obtiene adherencia. Durante el secado es inevitable la aparicin de pequeas fisuras y cuarteados en toda la superficie, que son minimizadas si son correctamente calculadas las juntas de dilatacin. Luego de aplicado, el concreto suele ser tratado con selladores transparentes o endurecedores (generalmente soluciones de silicato de sodio o fluosilicatos metlicos. Este aumento de la dureza no es adecuado para la aplicacin posterior de un sistema de pinturas. Edad del concreto: Tanto para el concreto estructural como el empleado en pisos, la edad del concreto (que incluye el tiempo de curado como el lapso entre el fin del curado y el pintado) tambin afecta la condicin de la superficie. La absorcin de agua y la contaminacin qumica aumenta con el envejecimiento del concreto. El concreto tiene un tiempo de curado de 30 das a partir del cual ser puede ser pintado. Pero no toda el agua inicial de la mezcla ha reaccionado, pero igual el cemento sigue absorbiendo agua, la que luego migra hacia la superficie y afecta la adhesin de los recubrimientos. Un mtodo simple y muy utilizado en el control de la humedad, consiste en colocar una pelcula plstica, cuya rea es aproximadamente 400 mm x 400 mm, sellada cuidadosamente en todos sus bordes mediante cintas apropiadas (Figura 8).

Figura 8 El efecto es atrapar la humedad que se desprende de la superficie de concreto, la cual se condensar en la cara interior de la pelcula plstica, determinando de ese modo el grado de curado de la superficie de concreto. Estas pruebas se realizan en distintos sectores de la superficie a pintar, y generalmente se las deja actuar un mnimo de 8 horas y hasta 24 horas. Sin embargo es mas conveniente utilizar un humidmetro electrnico, que determina la humedad por un ensayo que puede ser destructivo o no. Diversos autores estiman que el valor de la humedad superficial no puede superar el 4% al momento de aplicar la pintura. Este dato debe ser

perfectamente estipulado en especificaciones y debe figurar obligatoriamente en el envase y en la ficha tcnica entregada por el fabricante, como as tambin debe manifestarse claramente cuando la pintura no tolere humedad alguna en la superficie de base. Otro factor a tener en cuenta pues puede afectar la pintura es la alcalinidad del mortero. En construcciones nuevas, esta es muy alta pero en el acero envejecido y sin pintar durante ms de 6 meses, el agua de lluvia que trae disuelta bixido de carbono (formando cido carbnico como en el agua de mesa con gas, lo hace penetrar en el mortero y neutraliza paulatinamente la alcalinidad. Esta puede ser llevada al cabo de algunos aos del pH 12 inicial a valores tan bajos como 8,5 a 9. Por precaucin se aconseja siempre realizar un neutralizado preventivo del mortero, usando alguna de las tcnicas indicadas en el punto eflorescencias. Dado que hay resinas constituyentes de la pintura que no resisten la alcalinidad y otras si, este es otro dato que indefectiblemente debe figurar en las especificaciones, el envase y la hoja tcnica del material. El control del pH se puede realizar utilizando tiras de papel indicador universal, que marcan por variacin de color los valores entre 1 (totalmente cido) hasta 14 (totalmente alcalino). El valor 7 (siete) indica la neutralidad (ni cido, ni alcalino). Para la determinacin, se moja bien la superficie de concreto, sobre la que se apoya un trozo de la cinta (2 centmetros) y se la presiona con un trozo de algodn. Al cabo de 2 a 3 minutos se la retira y se compara el color con los que vienen para cada pH en el comparador includo en el envase. Se acepta que un pH no mayor de 8,5 es un valor aceptable para la mayora de las pinturas que vienen como resistentes a las condiciones superficiales del cemento. Existencia de contaminacin previa: Cuanto mayor sea el perodo que el cemento est sin proteger, mayor es la posibilidad de que se contamine con grasas o aceites. La grasa y productos similares son en general, fciles de remover por ser slidos. Para ello se utilizan limpiadores alcalinos con el agregado de tensioactivos que mejoran la humectacin del sustrato. Se aplican con hidrolavadora a presin y estn disueltos en agua caliente para que sean ms efectivos. La superficie se enjuaga al final con agua caliente a presin.En cambio, el aceite penetra profundamente en el cemento hasta un punto en el cul es difcil de remover, ya que los productos de limpieza mencionados para las grasas, son poco efectivos. En estos casos, se emplea limpieza con vapor o se pica el rea afectada hasta una profundidad donde no se visualice ms aceite y se repara. Condiciones del concreto: Los agujeros y fisuras, agregados expuestos (como piedra o canto rodado) o desprendimientos provocados por corrosin de las barras de acero que constituyen la armadura, deben ser reparados. De acuerdo al tamao de los agujeros, se los repara con una masilla adecuada (si son de unos pocos milmetros) o se pican ligeramente los bordes para conferirle rugosidad y se repone el material, el que debe tener la misma composicin que el original. Las fisuras se ahondan y se las pica en forma de V y se las rellena con una masilla elstica si son pequeas y rellenndolas y haciendo cada tanto las llamadas llaves (armaduras transversales a la figura fuertemente sostenidas sobre el concreto a unos 10 centmetros de los bordes de la fisura y rellenadas posteriormente con el mismo material. El caso de las armaduras corrodas es ms difcil, pues ocurre cuando las mismas se encuentran a pocos centmetros de la superficie de la pared de concreto e indica que la tarea de armado y llenado del encofrado ha sido mal realizada. La porosidad del cemento permite la entrada del agua de lluvia que contiene disuelto anhdrido carbnico, el que neutraliza la alcalinidad del cemento que rodea al hierro. Entrando en la zona de corrosin del diagrama de Pourbaix. Dado que el xido de hierro producido aumenta su volumen 7 veces respecto del hierro que le da origen, este hace presin sobre el cemento y lo desprende. En este caso, picar todo el lugar afectado para sacar el oxido, pintar la cara expuesta por un material resistente (por ejemplo un anticorrosivo epoxi) y reponer el material. No usar los llamados convertidores de oxido, porque son rpidamente deteriorados por la alcalinidad del material nuevo agregado!!!!!. Eflorescencias: Son depsitos cristalinos esponjosos de color blanco que se producen sobre la cara expuesta por el cemento a la atmsfera y que aparecen usualmente al poco tiempo de erigida la estructura. Es un defecto que aparece tambin sobre las caras expuestas de los ladrillos a la vista. Son sales solubles de sodio, potasio, calcio y magnesio, especialmente sulfatos, carbonatos, bicarbonatos y silicatos, que son extrados desde en interior de la estructura por el agua que penetra. Es un problema esencialmente estacional, ya que comienza a aparecer en otoo y en pocas lluviosas, se agrava en invierno, decayendo en primavera y desapareciendo en verano. Con el tiempo tiende a desaparecer, ya que la extraccin es continua y agota el contenido de estas sales. Para eliminarlas, se humedecern con agua las zonas con eflorescencias aplicando con brocha una solucin de cido clorhdrico al cinco por ciento (5 %) y

frotando, pasados cinco minutos, con un cepillo de paja dura; a continuacin se lavar abundantemente con agua. No dejar actuar el cido mas tiempo pues de lo contrario penetra profundamente en la estructura y altera la composicin del cemento al producir cloruros de los metales alcalinos presentes. El cloruro afecta en gran medida la resistencia de este material con el tiempo por penetracin de agua. Arenado de la superficie: En casos extremos o cuando el grado de contaminacin y el estado de la estructura as lo aconsejen, se recomienda realizar el arenado de la superficie. La eleccin de este mtodo depender de una evaluacin que se realice y que determine la resistencia superficial del material. Si el cemento ha estado en una zona industrial o sometido a vapores o lquidos de productos qumicos, la superficie mostrar una tendencia a desgranarse. En este caso, antes de chorrear con el abrasivo es conveniente averiguar la profundidad que ha sido afectada. Si solo es superficial, realizar un barrido (pasadas rpidas con arena fina o mineral dolomtico) y luego comprobar si se ha llegado a material firme (grado 1). Si se debe remover todo el material superficial, se recurrir al arenado intenso (grado 2). El arenado ser practicable slo en aquellos recintos donde se admita la polucin creada por el mtodo de trabajo. En los casos en que no sea posible aplicarlo, se recurre al granallado, pudindose realizar en los dos grados mencionados, segn las exigencias de cada caso: el granallado rpido cubre la totalidad de la superficie expuesta, desprendiendo las partes poco adheridas y descubriendo en esas zonas subcapas de concreto. El granallado total consiste en remover completamente la capa superficial de concreto, dejando una terminacin totalmente uniforme. Para la mayora de los casos, el primer grado (granallado rpido) es suficiente, mientras que el segundo (granallado total) es utilizado en solicitaciones extremas. Siempre se debe tener la precaucin de no erosionar la superficie ms all de lo necesario. En el caso en que se verifique la presencia de grasas y aceites sobre la superficie, impedir que el abrasivo sea reciclado pues puede contaminarse y expandir la gratitud o el material oleoso por el resto de la estructura.Una vez arenada la superficie, el polvo, la arena y toda pelcula libre deber ser removida de la superficie mediante sistemas de vaco y luego examinada en cuanto al grado de granallado requerido y la uniformidad obtenida. Medir la alcalinidad de la pared y por ltimo aplicar una imprimacin fijadora. Es conveniente que la imprimacin sea de base solvente, ya que es la nica capaz de penetrar profundamente en el material y fijar las capas sucesivas. Antes de proceder a pintar superficies de morteros u hormigones, se comprobar que se hallan completamente secas y que no presentan reaccin alcalina intensa. De otro modo se tratara de reducirla, aplicando a las superficies afectadas una solucin acuosa al dos por ciento (2%) de cloruro de cinc; y a continuacin otra, tambin acuosa, de cido fosfrico al tres por ciento (3%); las cuales se dejarn secar completamente antes de extender la pintura. Seleccin de la pintura. El xito de una pintura aplicada sobre una superficie de concreto depende de tres factores: Correcta operacin de preparacin de superficies. Buena mano de obra de aplicacin. Acertada seleccin del material a aplicar. Sobre la operacin de preparacin de superficies ya se ha hablado extensamente en los puntos anteriores. La aplicacin deber realizarla personal entrenado y experimentado en el manejo de las herramientas empleadas. En ambos casos las operaciones debern ser cuidadosamente supervisadas.En lo referente a la seleccin del material, este debe ser compatible con la naturaleza alcalina de la superficie de base. Algunos materiales compatibles son las pinturas epoxdicas, las acrlicas base solvente, los latex de acetato de polivinilo y los acrlicos estirnicos , ambos de base acuosa, los cauchos estirenados (resinas pliolite) y algunos esteres de vinilo. Las pinturas a base de resinas alqudicas (esmaltes sintticos) y las pinturas oleorresinosas, no se pueden aplicar directamente sobre cemento pues la alcalinidad las destruira. Tambin son cuestionables algunos polisteres y los esteres de epoxi (resinas epoxi modificadas con aceites secantes). Supervisando las operaciones de pintado: Todas las fases descriptas debern ser supervisadas por personal idneo. Pero algunos puntos deben resaltarse para determinar cuales son los pasos claves donde se monitoree la calidad del trabajo realizado, los que se pueden resumir en: Antes de iniciar el trabajo: Control del contenido de humedad y del pH de la superficie de base.

Despus de la limpieza inicial del concreto: Verificar que la superficie est libre de materias extraas, grasas y aceites. Despus de la reparacin o llenado del concreto: Controlar las zonas reparadas, para que estn a nivel con el resto de la superficie. Marcarlas para detectarlas fcilmente. Despus del arenado, limpieza alcalina o tratamiento cido: Verificar que la superficie est libre de polvo y material suelto o desgranado. Controlar de nuevo el pH y verificar que la superficie final sea firme y compacta. Durante la operacin de pintado: Controlar el espesor de pelcula hmeda que se est logrando. Indicar las correcciones correspondientes en funcin del contenido de slidos de la pintura. En trabajos donde se realicen tratamiento con chorro de abrasivos y pintado al mismo tiempo, verificar que ambas operaciones estn suficientemente separadas como para no interferirse entre ellas. Al terminar cada una de las fases de aplicacin: Controlar el espesor de pelcula seca de cada una de las capas que componen el esquema luego de alcanzado el secado duro y antes de autorizar la aplicacin de la siguiente. Al finalizar el pintado de la estructura: Controlar el espesor de pelcula final alcanzado y otras propiedades tales como adhesin al sustrato, brillo y aspecto visual de la superficie

You might also like

- Cómo Hacer Muebles de MelaminaDocument8 pagesCómo Hacer Muebles de MelaminaMarcelo ChamorroNo ratings yet

- Cámara de SecadoDocument12 pagesCámara de SecadoMarcelo Chamorro50% (2)

- Nogales ImplantacionDocument4 pagesNogales ImplantacionMarcelo ChamorroNo ratings yet

- Manual Pera WilliamsDocument170 pagesManual Pera Williamssalamareiko100% (1)

- Biogas en Un Criadero de CerdosDocument3 pagesBiogas en Un Criadero de CerdosMarcelo ChamorroNo ratings yet

- Cuentos SonorosDocument3 pagesCuentos SonorosPedro RaulNo ratings yet

- Rol de Ejercicios de Replicación, Trasnscripción Del ADNDocument1 pageRol de Ejercicios de Replicación, Trasnscripción Del ADNCésar Ulises Loarte Rubio67% (3)

- Caso ClinicoDocument3 pagesCaso ClinicoAdl OncefebNo ratings yet

- SSOMA-PETS-07 Relleno y CompactaciónDocument7 pagesSSOMA-PETS-07 Relleno y CompactaciónLuis Mendoza ChugnasNo ratings yet

- Laboratorio 2 PULPASDocument18 pagesLaboratorio 2 PULPASRigoberto Callisaya75% (8)

- Densidad materiaDocument7 pagesDensidad materialucy hernandezNo ratings yet

- ChavacanoDocument37 pagesChavacanoCathryn Dominique Tan100% (2)

- BowTieXP Visión General de PropiedadesDocument9 pagesBowTieXP Visión General de PropiedadesCesar CordovaNo ratings yet

- Antecedentes de La Radio en MéxicoDocument8 pagesAntecedentes de La Radio en MéxicoPotter L'bNo ratings yet

- Loqsucediocandonora (1) (1) JelinekDocument60 pagesLoqsucediocandonora (1) (1) JelinekPia Camila SantanderNo ratings yet

- Cadenas Agroindustriales 1304Document10 pagesCadenas Agroindustriales 1304Alejandro SánchezNo ratings yet

- Modulo 2 Video 2 Comunicacion AsertivaDocument8 pagesModulo 2 Video 2 Comunicacion AsertivaGabriel AlcalaNo ratings yet

- Referencias Del Torno CopiadorDocument9 pagesReferencias Del Torno CopiadorrousbelNo ratings yet

- U.D.2 El Modelo RELACIONAL 1-Estatica y DinamicaDocument58 pagesU.D.2 El Modelo RELACIONAL 1-Estatica y DinamicaSan Ti75% (4)

- Resumen Cap 1 y 2 Cdta Verbal SkinnerDocument5 pagesResumen Cap 1 y 2 Cdta Verbal SkinnerAndres Felipe Munera Pinto100% (1)

- Razonamiento Matemático - 2°Document136 pagesRazonamiento Matemático - 2°laplace200078% (9)

- Marketing digital para prevenir enfermedades por rayos UVDocument1 pageMarketing digital para prevenir enfermedades por rayos UVFabian RamirezNo ratings yet

- 3 - Verificando La Estabilidad Del ProcesoDocument23 pages3 - Verificando La Estabilidad Del ProcesoamayorgaNo ratings yet

- Elaboracion de EspirulinaDocument11 pagesElaboracion de EspirulinaALEXEY PATRICIO ZARATE RODRIGUEZNo ratings yet

- Planificacion 5b Unidad2 LenguajeDocument12 pagesPlanificacion 5b Unidad2 LenguajeKaren LaraNo ratings yet

- 2018 AnalesIngMec-21.1NormasFabricacionAditiva PPPMASEGGDocument15 pages2018 AnalesIngMec-21.1NormasFabricacionAditiva PPPMASEGGraicogonzalezNo ratings yet

- ASIGNACION No 5 SISTEMA DE TUBERIAS, ELECTRICO, ABASTECIMIENTO DE AGUAS BLANCAS Y AGUAS SERVIDADDocument11 pagesASIGNACION No 5 SISTEMA DE TUBERIAS, ELECTRICO, ABASTECIMIENTO DE AGUAS BLANCAS Y AGUAS SERVIDADDENNIS HERNANDEZNo ratings yet

- PRACTICA4Electrocardiografia LESSSSSSSSSSSSSDocument8 pagesPRACTICA4Electrocardiografia LESSSSSSSSSSSSSLESLI CAROL MAMANI HUMPIRINo ratings yet

- Guia de Actividades y Rubrica de Evaluacion - Unidad 1 - Fase 1 - Reconocimiento de La Producción de FloresDocument6 pagesGuia de Actividades y Rubrica de Evaluacion - Unidad 1 - Fase 1 - Reconocimiento de La Producción de FloresJulian LopezNo ratings yet

- 0.1 Clasificación y Generalidades de GrúasDocument13 pages0.1 Clasificación y Generalidades de GrúasCOTOPAXI VERTEXNo ratings yet

- Plan Estetica Medios 2018Document14 pagesPlan Estetica Medios 2018José VillalbaNo ratings yet

- Recursos Didácticos - Claves para Una Lectura Filosófica de El Principito, de Saint-ExupéryDocument6 pagesRecursos Didácticos - Claves para Una Lectura Filosófica de El Principito, de Saint-ExupérymarcosNo ratings yet

- OXACIDOSDocument6 pagesOXACIDOSBryan Mendieta QuiñonesNo ratings yet

- Formato - Fase 3 Diseñar Una Propuesta de Experiencia Aprendizaje.Document9 pagesFormato - Fase 3 Diseñar Una Propuesta de Experiencia Aprendizaje.Lina RuizNo ratings yet

- Perfil y responsabilidad del tecnólogoDocument15 pagesPerfil y responsabilidad del tecnólogoSergito SandovalNo ratings yet