Professional Documents

Culture Documents

Tor No

Uploaded by

Michael Angelo Paredes RiveraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tor No

Uploaded by

Michael Angelo Paredes RiveraCopyright:

Available Formats

Adecuacin tecnolgica de un torno Compact 5 CNC a travs de un PC

Technological adaptation of 5 CNC lathe Compact through a PC

Recibido:17-08-10 Aceptado 20-11-10

Jos AgustN MuriEl EscobAr1 ErNEsto girAldo girAldo2

El siguiente articulo presenta la adecuacin tecnolgica realizada en un torno CNC Compact 5, al que se le efectuaron varias modificaciones relacionadas con la instalacin de sensores en los carros longitudinal y transversal, el diseo de tarjetas de control y potencia y el diseo de una interfaz usuario-mquina para la carga de programas y simulacin de trayectorias antes de realizar el proceso de maquinado. Palabras clave: Adecuacin tecnolgica, CNC, interfaz, sensores, programa The following article describes the technological adaptation made in a lathe 5 CNC Compact with many modifications related to: installation of sensors in transversal and longitudinal axes, design of control and power cards; and design of a human-machine interface for introducing programs and path simulations before machining process. Key words: technological adaptation, CNC, interface, sensors, program

Resumen

Abstract

Ingeniero Mecnico, M.Sc. Instructor del Sena, Centro de Diseo e Innovacin Tecnolgica Industrial. Dosquebradas. Profesor Auxiliar de la Universidad Tecnolgica de Pereira. agustin.muriel@utp.edu.co, jamuriel@sena.edu.co Ingeniero Mecnico, M.Sc. Instructor del Sena Centro de Diseo e Innovacin Tecnolgica Industrial. Dosquebradas. egiraldog@sena.edu.co

La tecnologa de control numrico en nuestro medio es an incipiente, pues existen todava mquinas-herramientas convencionales que operan de manera tradicional. Solamente las empresas que han tomado conciencia de la importancia de mejorar el rendimiento de sus procesos productivos y por ende la calidad de sus productos, han tomado la decisin de aplicar la tecnologa de control numrico. Debido a que dicha tecnologa es propia de la dcada de los aos setenta naci la idea de modernizarla empleando electrnica digital basada en microprocesadores y programas con interfaces grficas para la interaccin usuario-mquina. Se decidi entonces, realizar una prueba piloto con un torno Compact 5 CNC para llevarlo al estado del torno semindustrial (Chacn et al., 2004). En el sentido ms general, se distinguen dos tipos de control numrico a saber: punto a punto y contorneo que estn asociados al modo de desplazamiento de los ejes de la mquina.

7

Introduccin

Metodologa

Informador Tcnico (Colombia) Vol. 74, Diciembre 2010, p 5 - 11

En el sistema punto a punto, se parte de la informacin suministrada por el programa y antes de iniciarse el movimiento el control determina el camino que se va a recorrer. Posteriormente, se realiza dicho posicionamiento sin tener en cuenta la trayectoria recorrida, puesto que lo nico que importa es alcanzar con precisin y rapidez el punto requerido. Este posicionamiento puede ser secuencial o simultneo y se realiza normalmente a la velocidad mxima de la mquina razn por la cual, en este tipo de sistemas no se controla ni se programa la velocidad de avance ni de rotacin del til. Los sistemas de contorneo controlan no solo la posicin final sino la posicin instantnea de los ejes en los cuales se realiza la interpolacin. En estos equipos debe haber una sincronizacin perfecta entre los distintos ejes con el fin de controlar la trayectoria que deber seguir la punta de la herramienta. Con estos equipos se pueden generar recorridos como rectas con cualquier pendiente, arcos de circunferencia, cnicas u otra curva definible matemticamente y esta versatilidad es la razn por la cual esta modalidad ser la elegida para el presente proyecto. La tendencia moderna en control numrico est centrada fundamentalmente en tres aspectos: control numrico computarizado (CNC), control numrico directo (DNC) y control numrico adaptativo (ANC). Hasta hace poco un minicomputador era utilizado como rgano de control y para ello deba crearse un programa para cada pieza. Actualmente con la aparicin del microprocesador (Sierra y Prez, 1999) y de los circuitos LSI se est cambiando la concepcin del control numrico computarizado (CNC), logrando as fiabilidad, bajo costo y la posibilidad de funcionar correctamente en condiciones ambientales extremas. Sin embargo, su limitacin est asociada con la velocidad, razn por la cual se tiende a usar sistemas de control con procesamiento distribuido (inteligencia distribuida) basados en uno o varios microprocesadores que trabajan en paralelo y realizan, entre otras, funciones como contadores programables. La funcin principal de un control numrico es gobernar los motores de una mquina- herramienta (Consejo Nacional de Ciencia y Tecnologa, 2003) que llevan a cabo el desplazamiento relativo entre el til y la pieza situada sobre la mesa. Si se considera un desplazamiento en un plano ser necesario accionar dos motores; en el espacio tres motores y as sucesivamente. En el caso de un control numrico punto a punto y paraxial, las rdenes suministrados a cada uno de los motores no tienen relacin entre ellas, pero en un sistema por contorneo estas se rigen por una ley determinada. Para el control de los motores de la mquina-herramienta (Maturana, 2001) se pueden crear dos tipos de servomecanismos: en lazo abierto y en lazo cerrado.

8

El torno CNC (Simone y Reveron, 2001) descrito en este trabajo es un servomecanismo en lazo abierto (Figura 1) y las rdenes a los motores se envan a partir de la informacin suministrada por la unidad de clculo que se encarga de obtener la distancia que se va a recorrer y la velocidad de posicionamiento.

Figura 1. Servomecanismo en lazo abierto

Para entender el alcance del trabajo se describe a continuacin el estado del torno en la actualidad y se analizan algunas alternativas para mejorar su prestacin. El torno Compact 5 no tiene definido un cero de mquina que determine su alcance mximo a lo largo de los ejes transversal y longitudinal (Saltarn, 2004) por lo cual se consider la opcin de instalar sensores pticos tipo herradura al final del recorrido de los carros teniendo en cuenta las siguientes opciones: Sensores inductivos Sensores capacitativos Finales de carrera (interruptores electrnicos) La decisin de implementar los sensores pticos (Figura 2) se debi a su bajo desgaste, su fcil instalacin, la existencia de menos interferencias con los residuos desprendidos del proceso de maquinado y su bajo costo.

Figura 2. Instalacin de sensores

J.A.Muriel, E.Giraldo: Adecuacin tecnolgica de un torno compact 5 CNC a travs de un PC

Los motores que el torno emplea para mover los carros longitudinal y transversal son paso a paso (Figura 3) unipolares de 5 por paso. Su desventaja consiste en que trabajan en lazo abierto, sin embargo existen alternativas para mejorar esto, consistentes en: Cambiarlos por servomotores. Instalar encoders giratorios sobre los ejes de los motores. Instalar encoders lineales y sensores a lo largo de los carros. Por costos se decidi no cambiar los motores, sin embargo la mejor opcin en un futuro es usar servomotores y su respectiva tarjeta con drivers para su control.

Motor del husillo

Figura 5. Motor DC del husillo

As mismo, su control se pudo haber realizado con un control PWM. Sin embargo se opt por cambiar dicho motor por uno trifsico de 1 HP y 3410RPM que transmite movimiento al husillo a travs de un sistema de poleas fijas con un variador de velocidad electrnico que mantiene constante la velocidad seleccionada en el programa para una determinada operacin de maquinado (Figura 6). El cambio de velocidad se hace desde el programa cambiando el set point desde el variador electrnico.

Figura 3. Motor paso a paso

La variacin de la velocidad del husillo se realiza manualmente en la actualidad, mediante el empleo de un potencimetro anlogo (Figura 4) y para los ciclos de roscado se hace un cambio manual de poleas con el fin de variar la relacin de transmisin entre el motor principal y el husillo.

Figura 6. Cadena cinemtica para la velocidad del husillo

Para la interaccin del usuario con la mquina se dispone de un teclado, un monitor de catorce pulgadas (Figura 7) y un brazo trazador el cual grafica sobre un papel la trayectoria de la herramienta antes del proceso de maquinado.

Figura 4. Variacin de velocidad del husillo.

El motor del husillo es de corriente directa y escobillas de imn permanente (Figura 5) lo cual hace su mantenimiento ms exigente.

Figura 7. Introduccin de programas

Informador Tcnico (Colombia) Vol. 74, Diciembre 2010, p 5 - 11

Por tal razn se plante la opcin de elaborar una interfaz grfica soportada en un computador (Snchez, 1988) desde la cual el usuario interacta con la mquina en forma cmoda introduciendo el cdigo (Figura 8).

Figura 10. Armario de control con tarjetas

Figura 8. Interfaz para introduccin de programas

Con el propsito de mejorar el desempeo del torno se disearon y fabricaron varias tarjetas: una tarjeta de control basada en un microcontrolador, una tarjeta de potencia, una tarjeta para el manejo de los sensores y un panel de operaciones. (Figura 11).

Tarjeta de potencia Tarjeta de control Motor AC

Adicionalmente, es posible simular la trayectoria de la herramienta antes o simultneamente con el proceso de maquinado (Figura 9).

Figura 11. Armario con tarjetas diseadas Figura 9. Simulacin del maquinado.

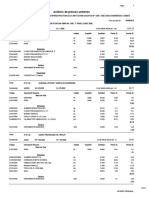

De las opciones disponibles en el mercado, se decidi escoger Visual Basic (Greg, 1999), debido al fcil manejo grfico. Adems, permite la comunicacin con el entorno a travs del puerto serial. El torno original posee ocho tarjetas alojadas en un armario de control (Emco Maier Gesellschaft M.B.H., 1985) entre las que se cuentan la tarjeta de la CPU, la tarjeta para manejo del husillo, la tarjeta para motores paso a paso, la tarjeta control de la torreta, la tarjeta de video, la tarjeta de potencia y la tarjeta para registro de programas (casetes) (Figura 10).

10

La velocidad de transmisin en el torno original con otros equipos puede llegar a 300 baudios y se realiza a travs del puerto serial. Con base en lo anterior, se decidi emplear la misma transmisin de tipo serial, asincrnica (sin base de tiempo) y full dplex (bidireccional). Para ello se apoy en la fortaleza de un microcontrolador como el Atmel 89C51 para la comunicacin serial. Adicionalmente se emple un reloj de 12 MHz y se obtuvo una velocidad de transmisin de 28800 bits, la cual es significativamente superior a los 300 bits por segundo que maneja el torno. Una ventaja adicional del puerto serial respecto del paralelo radica en que en el puerto serial se puede manejar una distancia mxima de 15 m y la conexin de un solo equipo.

J.A.Muriel, E.Giraldo: Adecuacin tecnolgica de un torno compact 5 CNC a travs de un PC

Para la comunicacin entre las tarjetas de control y el torno se emple un microcontrolador de la familia Atmel 89C52 por sus altas prestaciones y bajo costo. En la Figura 12 se muestra el diagrama de la tarjeta de control empleada. El aspecto final del torno Compact 5 CNC se muestra a continuacin en la Figura 13. Se simul la fabricacin de una pieza cilndrica de bronce, luego se mecaniz en el torno repotenciado y se obtuvieron los siguientes resultados: Trabajo con de diferentes velocidades de corte modificando la velocidad del husillo principal desde el programa mediante la insercin de un variador de velocidad electrnico y un motor trifsico con variacin de la frecuencia. Velocidades de avance de los carros longitudinal y transversal suficientes para avances de trabajo pero limitadas para desplazamientos en vaco, lo cual incrementa el tiempo de produccin de una pieza. En cuanto a la geometra de la pieza por mecanizar, solo se desarrollaron los comandos para operaciones de cilindrado y refrentado.

Resultados

Figura 13. Aspecto final del torno Compact 5 CNC.

Definicin del rea de trabajo del torno mediante la ubicacin de sensores pticos. Se realizaron pruebas con los motores paso a paso y se obtuvieron grficas como las de las Figuras 14 y 15.

Figura 12. Diagrama de la tarjeta de control

11

Informador Tcnico (Colombia) Vol. 74, Diciembre 2010, p 5 - 11

Figura 14. Pulso completo eje Z mxima velocidad.

Figura 15. Pulso completo eje X mxima velocidad.

Las conclusiones derivadas del presente trabajo se relacionan a continuacin: Se elaboraron tarjetas de control, de potencia y de sensores. Entre ellas se incluye el suministro de niveles de voltaje de 40 voltios DC necesarios para aumentar la velocidad mxima de los motores paso a paso.

12

Conclusiones

La velocidad mxima obtenida en los motores paso a paso se debe aumentar utilizando voltajes superiores al valor nominal, con el fin de producir pulsos que permitan, mediante la tcnica de chopeado, aumentar la frecuencia y por ende la velocidad de los motores. La forma de comunicacin mquina-usuario se mejor con la elaboracin de la aplicacin realizada en Visual Basic. Dentro de la programacin del torno (Emco Maier Gesellschaft M.B.H, 1985) se introdujeron comandos tales como G00 (marcha rpida), G01 (interpolacin lineal), G04 (retardo) y G64 (desconexin de motores sin corriente). Falta la inclusin de los comandos de programacin G02 (interpolacin circular hacia la derecha), G03 (interpolacin circular hacia la izquierda), G84 (ciclo de cilindrado) y G78 (ciclo de roscado) entre otros. Esto se realizar en futuros proyectos. Dentro de la propuesta presentada en el presente trabajo se pueden mejorar las prestaciones si se establece en la tarjeta de control la instalacin de un microcontrolador por cada eje de trabajo y as optimizar el tiempo de operacin del proceso. Es posible abordar en nuestro medio la tecnologa del control numrico computarizado con vistas a repotenciar equipos convencionales a bajo costo (Consejo Nacional de Ciencia y Tecnologa, 2003) tales como tornos y fresadoras, entre otros, sin necesidad de depender de compaas extranjeras. La implementacin realizada en el presente proyecto demuestra que con elementos electrnicos de nuestro mercado se pueden elaborar tarjetas que permitan controlar los ejes (dos o tres) en una mquina herramienta convencional. El desarrollo de aplicaciones apoyadas en software de fcil adquisicin en nuestro medio, como el Visual Basic permite llegar a generar ambientes interactivos con el usuario de fcil manejo. Se bajan sensiblemente los costos de mantenimiento de las mquinas, gracias a que no es necesario recurrir a especialistas en el rea ya que se puede contar con personal formado en las instituciones educativas, particularmente el SENA y la Universidad Tecnolgica de Pereira. La transmisin de los trenes de pulsos desde el microcontrolador al motor paso a paso reduce velocidad en los ejes, por lo que se puede descargar el microcontrolador de tareas innecesarias y dejar que el computador ejecute nicamente clculos. As mismo, se deben descargar los resultados en una memoria serial o paralela que pueda ser leda por el microcontrolador y este a su vez transmitir las rdenes al motor a travs de la generacin de trenes de pulsos.

J.A.Muriel, E.Giraldo: Adecuacin tecnolgica de un torno compact 5 CNC a travs de un PC

Referencias

CHACN, R.; MORA, J. A. y HERNNDEZ, E. Automatizacin de un torno Control Numrico Computarizado (CNC) mediante Labview. 2004 CONSEJO NACIONAL DE CIENCIA Y TECNOLOGA. Conversin de torno paralelo convencional a torno de Control Numrico Computarizado de produccin con torreta de ocho posiciones. Aguascalientes, Mxico: Consejo Nacional de Ciencia y Tecnologa, 2003 CONSEJO NACIONAL DE CIENCIA Y TECNOLOGA. Desarrollo de software para control de movimiento en coordenadas X, Y, Z en Control Numrico Computarizado a travs de Computador y control de velocidad del husillo. Aguascalientes, Mxico: Consejo Nacional de Ciencia y Tecnologa, 2003. EMCO MAIER GESELLSCHAFT M.B.H. Manual de Instruccin de Servicio EMCO Compact 5 Control Numrico Computarizado Austria: Emco Maier Gesellschaft M.B.H., 1985. EMCO MAIER GESELLSCHAFT M.B.H. Manual para el Alumno EMCO Compact 5. Control Numrico Computarizado. Austria:. Emco Maier Gesellschaft M.B.H, 1985 GREG, P. Aprendiendo Visual Basic V. 6.0 en 21 das. Editorial Prentice Hall, 1999 MATURANA OVALLE, F. J. Automatizacin de un torno fresador Control Numrico Computarizado. Chile: Pontificia Universidad Catlica de Chile, 2001 SALTARN NORIEGA, Cristian. Automatizacin de los Ejes de Desplazamiento de un Torno Convencional. Universidad del Atlntico, 2004. SNCHEZ MONTERO, F. J. Automatizacin de una mquina torno-fresa mediante un sistema informtico. Colombia: Universidad Nacional, 1988. SIERRA ESPEJO, F. y PREZ FERNANDO, S. Automatizacin de una mquina fresadora mediante microprocesador. Espaa: Escuela Politcnica Superior, 1999. SIMONE, A. y REVERON, E. Automatizacin y Control de un Mini-Torno Paralelo. Venezuela, 2001.

13

You might also like

- Pablo Polischuk - El Consejo TerapéuticoDocument217 pagesPablo Polischuk - El Consejo Terapéuticogominix100% (7)

- 2 PDFDocument81 pages2 PDFJoaquín Jorratt Roa100% (1)

- Lieder Siervo ArticuloDocument5 pagesLieder Siervo ArticuloMonicaNo ratings yet

- Panorama de La BibliaDocument98 pagesPanorama de La BibliaSamuelNo ratings yet

- Tuberia de Perforacion en La Industria PetroleraDocument8 pagesTuberia de Perforacion en La Industria PetroleraMildred Elena Oroza MariscalNo ratings yet

- 01.3 Memoria Descriptiva.Document15 pages01.3 Memoria Descriptiva.ED SA CANo ratings yet

- Costos UnitariosDocument33 pagesCostos UnitariosScanda AlexanderNo ratings yet

- Comprensión del caso clínico de Roció desde el modelo biopsicosocial y la TGSDocument27 pagesComprensión del caso clínico de Roció desde el modelo biopsicosocial y la TGSYENI100% (1)

- Aceptación familiar transgéneroDocument91 pagesAceptación familiar transgéneroYullssNo ratings yet

- Control Del Muerdago Una Experiencia en Guadalajara Dr. Daniel Rivas Torres 2009Document13 pagesControl Del Muerdago Una Experiencia en Guadalajara Dr. Daniel Rivas Torres 2009Giorgio SamaniegoNo ratings yet

- Paredes Rolando Estudio de Pre-Factibilidad para Implementar Una Empresa Exportadora de Prendas de Vestir Elaboradas Con Fibras NaturalesDocument113 pagesParedes Rolando Estudio de Pre-Factibilidad para Implementar Una Empresa Exportadora de Prendas de Vestir Elaboradas Con Fibras NaturalessharonNo ratings yet

- Plan Capacitación PYME LácteosDocument38 pagesPlan Capacitación PYME LácteosCris MartinezNo ratings yet

- Reporte de Colegio de ContadoresDocument2 pagesReporte de Colegio de ContadoresValdes Sandoval AldoNo ratings yet

- Presentación Direccion EstrategicaDocument6 pagesPresentación Direccion EstrategicaCindy Paola Pargas De FreitasNo ratings yet

- FarmacocineticaDocument28 pagesFarmacocineticaFrancesca PetrovichNo ratings yet

- Mediciones y errores en la determinación de la densidadDocument8 pagesMediciones y errores en la determinación de la densidadjosecueva1618No ratings yet

- 01 Manejo de Cuencas HidrográficasDocument27 pages01 Manejo de Cuencas HidrográficasAnderson Espinoza OblitasNo ratings yet

- Brainstorming Esquema Doodle MulticolorDocument1 pageBrainstorming Esquema Doodle MulticolorLuisa RinconNo ratings yet

- Diseño e Implementación de Un Sistema de Guía Inteligente Escénico Basado en WeChat AppleDocument3 pagesDiseño e Implementación de Un Sistema de Guía Inteligente Escénico Basado en WeChat ApplePaolitha BchNo ratings yet

- ¿Cuál Es Tu Símbolo Según El Calendario Azteca - Matador EspañolDocument26 pages¿Cuál Es Tu Símbolo Según El Calendario Azteca - Matador EspañolIgnacio RamírezNo ratings yet

- Induccion TGBDocument49 pagesInduccion TGBMarcos Gonzalez LarreguyNo ratings yet

- PARCIAL - GESTMANT - Metodologia AMFE - ClaudiaAvilaDocument15 pagesPARCIAL - GESTMANT - Metodologia AMFE - ClaudiaAvilaRaul Pessagno QNo ratings yet

- Explica Tema3Document9 pagesExplica Tema3Lady GarzaNo ratings yet

- Trabajofinaldemercantili 120608115314 Phpapp01 7Document285 pagesTrabajofinaldemercantili 120608115314 Phpapp01 7Jennifer Sarai GallegosNo ratings yet

- BH AuxiliaresDocument61 pagesBH AuxiliaresMicky BadmontNo ratings yet

- Vida Contemplativa en La Orden de PredicadoresDocument4 pagesVida Contemplativa en La Orden de PredicadoresDavid MatamorosNo ratings yet

- Decd 1434 PDFDocument427 pagesDecd 1434 PDFFrancisco Javier González HernándezNo ratings yet

- Creciendo SanoDocument58 pagesCreciendo SanolaesperanzacentrodesaludNo ratings yet

- Compañía DiscográficaDocument5 pagesCompañía DiscográficaMaría PlúasNo ratings yet

- Mckinsey AviancaDocument4 pagesMckinsey AviancaSebastian Cabrera FrancoNo ratings yet