Professional Documents

Culture Documents

Fundamentos Básicos de Metrología Dimensional

Uploaded by

Antonio Fernandez ViñaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fundamentos Básicos de Metrología Dimensional

Uploaded by

Antonio Fernandez ViñaCopyright:

Available Formats

Fundamentos Bsicos de Metrolog a a Dimensional

Joaqu Lpez Rodr n o guez

Area de Ingenier de los Procesos de Fabricacin a o Universidad Politcnica de Cartagena e Febrero, 2011

c Joaqu Lpez Rodr n o guez Edita Universidad Politcnica de Cartagena e Febrero, 2011 ISBN:

Indice general

1. Introduccin o 1.1. Sistema Internacional de unidades . . . . 1.1.1. Notacin . . . . . . . . . . . . . . o 1.1.1.1. Unidades fundamentales 1.1.1.2. Unidades suplementarias 1.1.1.3. Unidades derivadas . . . 1.1.1.4. M ltiplos y subm ltiplos u u 1.2. Metrolog y fabricacin . . . . . . . . . a o 1.3. Deniciones bsicas . . . . . . . . . . . . a 1.3.1. Tolerancia e Incertidumbre . . . . 2. Expresin de una medida o 2.1. Estimacin de la variabilidad . . . . . o 2.2. Intervalos de conanza . . . . . . . . . 2.3. Ejemplo prctico . . . . . . . . . . . . a 2.4. Expresin de incertidumbres . . . . . . o 2.5. Seleccin de las mediciones reiteradas. o Chauvenet . . . . . . . . . . . . . . . . 2.6. Propagacin de varianzas . . . . . . . . o

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . .

. . . . . . . . . . . . .

1 3 4 4 5 5 5 5 7 8 10 10 12 13 16

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Criterio de rechazo . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . de . . . .

. 17 . 21

3. Calibracin y medicin o o 25 3.1. Procedimiento de calibracin y resultados obtenidos . . . . . . . 28 o 3.2. Procedimiento de medicin y resultados obtenidos . . . . . . . . 29 o 3.3. Procedimiento conjunto de calibracin medicin . . . . . . . . . 30 o o 4. Organizacin metrolgica. Plan de calibracin o o o 32

iv

Indice general 5. Algunos ejemplos prcticos a 6. Normalizacin de tolerancias dimensionales o 6.1. El sistema de tolerancias ISO . . . . . . . . . 6.1.1. Dimensiones inferiores a 500 mm . . . 6.1.1.1. Grupos de dimetros . . . . . a 6.1.1.2. Unidad de Tolerancia . . . . . 6.1.1.3. Calidad o Precisin . . . . . . o 6.1.1.4. Posiciones de las Tolerancias . 6.2. Ejercicios propuestos . . . . . . . . . . . . . . 7. Ajustes en fabricacin mecnica o a 7.1. Sistema de ajustes . . . . . . . . . . . . 7.1.1. Sistema de agujero base . . . . . 7.1.2. Sistema de eje base . . . . . . . . 7.2. Clculo de calados . . . . . . . . . . . . a 7.3. Inuencia de la temperatura en el clculo a 7.4. Ejercicios propuestos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

36 53 53 53 54 54 55 55 57 64 67 67 67 68 73 73

. . . . . . . . . . . . . . . . . . . . . . . . de ajustes . . . . . .

8. Operaciones con cotas 75 8.1. Adicin de cotas . . . . . . . . . . . . . . . . . . . . . . . . . . 75 o 8.2. Transferencia de cotas . . . . . . . . . . . . . . . . . . . . . . . 77 8.3. Ejercicios propuestos . . . . . . . . . . . . . . . . . . . . . . . . 79 9. Vericacin de tolerancias dimensionales: calibres de l o mites 9.1. Tolerancias de los calibres de l mites . . . . . . . . . . . . . . . 9.2. Calibres de herradura . . . . . . . . . . . . . . . . . . . . . . . . 9.3. Calibres tampn . . . . . . . . . . . . . . . . . . . . . . . . . . . o 80 83 84 86

10.Tolerancias de acabado supercial 88 10.1. Parmetros de medida de rugosidad . . . . . . . . . . . . . . . . 90 a 10.2. Especicaciones de acabado supercial . . . . . . . . . . . . . . 95 10.3. Ejercicio propuesto . . . . . . . . . . . . . . . . . . . . . . . . . 97 11.Prcticas de Laboratorio a 11.1. Medida y acotacin de una pieza . . . . . . . . o 11.2. Calibracin de un Instrumento de Medida . . . o 11.3. Medicin del Dimetro Interior de un Casquillo o a 11.4. Vericacin del Angulo de un Cono . . . . . . . o 11.5. Vericacin del un Calibre L o mite . . . . . . . . 12.Pruebas de Evaluacin o . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 98 98 99 101 104 106 109

CAPTULO I

Introduccin o

A mediados del siglo XVIII se siente la necesidad de unas unidades universales, sobre las que se pudiera fundamentar un sistema de unidades de medida vlido en todos los pa a ses. En 1791, la Asamblea Nacional Francesa adopta un sistema de medidas cuya unidad bsica de longitud era el metro, denido coa mo la diezmillonsima parte del cuadrante del meridiano terrestre. As se creo e el primer sistema mtrico decimal, que se denomin genricamente sistema e o e mtrico y que se basa en dos unidades fundamentales, el metro y el kilogramo. e El primer prototipo del metro se deposit en 1799 en los archivos de Frano cia, y estaba formado por una regla de platino sin inscripciones ni marcas. En Espa a se adopta este sistema en 1849. n En 1875 se celebra en Francia una reunin de representantes de veinte o pa bajo el nombre de Conferencia Diplomtica del Metro, rmndose un ses a a acuerdo conocido como la Convencin del Metro, en el que se creaba la Ocina o Internacional de Pesas y Medidas (BIPM), cuya misin era la de conservar los o patrones primarios de las unidades. Despus de esta convencin, el metro se e o redeni como la longitud entre dos trazos muy nos grabados en una regla de o platino e iridio al 10 %, conservada por el BIPM y cuya caracter stica principal era su gran rigidez en todas las direcciones, y ser lo sucientemente delgada para que en poco tiempo alcanzase la temperatura ambiente de medida (vase e la gura 1.1). En Espa a, se conservan dos prototipos de este metro. n El kilogramo se deni como la masa de 1 dec o metro c bico de agua a la u temperatura de 4 C (correspondiente a la mxima densidad del agua). As se a fabric un cilindro de platino que tuviese la misma masa que el agua en las o condiciones anteriores. Esta denicin sigue estando vigente. o El tiempo se ha venido midiendo a partir del periodo de rotacin de la o tierra. As el segundo se empez a denir como 1/86400 del d solar medio , o a (tiempo de rotacin de la tierra sobre su eje en relacin al sol). Sinembargo, o o la rotacin de la tierra no es lo sucientemente constante como para servir de o 1

1. Introduccin o

12 4

1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 3 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 neutra L nea 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 20 1111111111111 0000000000000 11111111111111111111 00000000000000000000 1111111111111 0000000000000 1111111111111 0000000000000 3 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 10 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 1111111111111 0000000000000 3 1111111111111 0000000000000 1111111111111 0000000000000

3 20 0 C (temp. hielo fundente) Presin atmosfrica normal o e (en el vac se alargar 0,21 m) o a 1000

571 1020

Figura 1.1: Seccin del patrn construido por Tresca. o o

1. Introduccin o

patrn del tiempo. En 1967 se redeni el segundo a partir de la frecuencia de o o resonancia del tomo de Cesio (9192631770 Hz). As el segundo es la duracin a , o de 9192631770 periodos de la radiacin correspondiente a la transicin entre los o o dos niveles energticos hipernos del estado fundamental del tomo de Cesio e a 133. En la Conferencia General de Pesas y Medidas de 1960 se adopta como denicin del metro, la que lo establece como un determinado n mero de lono u gitudes de onda (1650763,73) en el vac de la radiacin correspondiente a la o o transicin entre los niveles 2p10 y 5d5 del istopo de Cripton 86. Esta denicin o o o presenta frente a la anterior la ventaja de que al estar basada en un fenmeno o natural, se asegura su conservacin y reproducibilidad, si bien la precisin de o o su medida depende del mtodo operativo seguido. A os ms tarde, se detectae n a ron algunos problemas relativos al perl de la l nea espectral del Cripton 86, por lo que en 1983, la Conferencia General de Pesas y Medidas adopt como o nueva denicin del metro, vigente hoy en d la longitud recorrida por la luz o a, en el vac durante 1/299792458 segundos. o En la Conferencia General de Pesas y Medidas de 1960 se adopt tambin el o e sistema de unidades denominado Sistema Internacional (SI), que se basa en las tres unidades mecnicas del sistema Giorgi, y en el amperio, kelvin y candela, a que forman el conjunto de unidades fundamentales. Adems, se adoptaron a dos unidades suplementarias, el radin y el estereorradin, para la medida de a a ngulos planos y slidos, respectivamente, y un n mero de unidades derivadas a o u que pueden ser expresadas en funcin de las seis unidades fundamentales y o las dos suplementarias, por medio de las leyes de la F sica. En Espa a, se n adopt legalmente dicho sistema en 1967, siendo en la actualidad aceptado a o nivel mundial.

1.1.

Sistema Internacional de unidades

El Sistema Internacional nace como fruto de la evolucin de los sistemas o M.K.S., que surgieron en la segunda mitad del siglo XIX. En 1902, el profesor italiano Giorgi propuso un sistema basado en el metro, kilogramo (masa) y segundo, junto con una unidad elctrica a determinar, y para la que propuso e el Ohmio. Este sistema se complet en 1935 por la Comisin Electrotcnica o o e Internacional que adopt el amperio como unidad bsica. El sistema se denoo a min M.K.S. ( M.K.S.-Giorgi, para distinguirlo del M.Kf .S. Sistema Tcnico). o o e El sistema M.K.S. ha sido el que se ha tomado como base para la creacin del o Sistema Internacional, completado con las unidades necesarias para las medidas trmicas y pticas. En la Conferencia de Pesas y Medidas de 1971, se e o acuerda la incorporacin de una sptima unidad bsica al SI, el mol, unidad o e a de cantidad de sustancia necesaria en el campo de la Qu mica en donde es ms signicativo el n mero de molculas de un sistema y su estructura, que a u e

1. Introduccin o

su masa total. Las unidades de un sistema forman un conjunto coherente, si las ecuaciones entre valores numricos tienen exactamente la misma forma que las ecuaciones e entre las magnitudes f sicas correspondientes. Por ejemplo, magnitud F = = cantidad unidad 10 N,

donde 10 N es el valor numrico de la magnitud fuerza F, la ecuacin entre e o magnitudes f sicas es F = m a, y la ecuacin entre los valores numricos es o e 2 10 N = 5 kg 2 m/s .

1.1.1.

Notacin o

Los valores numricos se pueden escribir en grupos de tres d e gitos, por ejemplo, para escribir un milln, las posibilidades vlidas por orden de preferencia o a son 106 ; 1 000 000; 1000000, mientras que no son vlidas las siguientes expresiones a 1,000,000 1,000,000. o Los s mbolos de las unidades se escribirn a separados un espacio del valor numrico, e en min sculas (excepto si el nombre de la unidad deriva de un nombre u propio), en singular, y sin punto nal. 1.1.1.1. Unidades fundamentales magnitud longitud masa tiempo intensidad de corriente temperatura intensidad luminosa cantidad de sustancia unidad metro kilogramo segundo amperio kelvin candela mol s mbolo m kg s A K cd mol

1. Introduccin o

1.1.1.2.

Unidades suplementarias magnitud ngulo plano a ngulo slido a o unidad radin a estereorradin a s mbolo rad sr

1.1.1.3.

Unidades derivadas magnitud rea a frecuencia frecuencia de rotacin o fuerza presin, tensin o o energ a potencia velocidad velocidad angular viscosidad cinemtica a volumen coef. de dilatac. lineal unidad metro cuadrado hercio por segundo newton pascal julio vatio metro por segundo radin por segundo a metro cuadrad. por seg. metro c bico u por kelvin s mbolo m2 Hz s1 N Pa J W m/s rad/s m2 /s m3 K1

1.1.1.4.

Mltiplos y submltiplos u u

Los m ltiplos y subm ltiplos ms frecuentes en mecnica son u u a a factor nombre 103 kilo 102 hecto 10 deca 101 deci 2 10 centi 3 10 mili 106 micro s mbolo k h da d c m

Los m ltiplos y subm ltiplos del kilogramo se forman a adiendo los nomu u n bres a la palabra gramo.

1.2.

Metrolog y fabricacin a o

En procesos de fabricacin ms o menos complejos es suciente que los o a elementos fabricados cumplan unos intervalos de valores admisibles o tolerancias previamente especicadas para asegurar la funcionalidad del conjunto fabricado. Esto asegura la intercambiabilidad de elementos anlogos, por lo a

1. Introduccin o

que no es necesario establecer valores exactos para las magnitudes, sino que es suciente cumplir con las especicaciones previamente establecidas. Cada vez que hay que decidir si el valor concreto de una magnitud esta dentro de dichos intervalos de valores admisibles, es preciso medir, y para ello, es necesario acotar el valor de la magnitud medida entre un m nimo y un mximo, a puesto que resulta humanamente imposible encontrar el valor verdadero de cualquier magnitud medida. Los procedimientos empleados para encontrar el valor de una magnitud dimensional y su cota mxima de variacin constituyen a o el mbito de la Metrolog o ciencia de la medida. Por lo tanto, el objetivo a a de cualquier trabajo metrolgico es la determinacin de una cierta medida de o o una magnitud f sica con referencia a una unidad, proporcionando siempre el margen de incertidumbre o cuanticacin de la precisin. o o La calidad de una medida est relacionada con el concepto de incertiduma bre y las magnitudes signicativas de los productos con las tolerancias de fabricacin. Obviamente, cuanto ms estrictas sean las tolerancias de fabrio a cacin, se requerirn mayores precisiones de medida para la comprobacin del o a o cumplimiento de dichas especicaciones. Entre los elementos principales que intervienen en la medicin de cualquier o magnitud f sica se pueden encontrar los siguientes magnitud a medir o mensurando, instrumento de medida, proceso de medicin, y o personal responsable del proceso. Otros elementos importantes son la unidad de medida, el patrn de medida, o el proceso metrolgico o el soporte legal. o Los mbitos ms importantes de la Metrolog en la actualidad son los a a a siguientes. La metrolog de precisin, que est relacionada directamente con el a o a control de la calidad de los productos. La metrolog legal, que cubre la seguridad de las mediciones domsticas. a e La organizacin de la calibracin, para el aseguramiento de la trazabilio o dad en las empresas industriales. La metrolog cient a ca, que se encarga del estudio y mejora de las precisiones en la materializacin de los patrones de los mximos niveles. o a Para expresar correctamente una medicin cient o ca, cualquier medida debe disponer de los siguientes elementos bsicos: a

1. Introduccin o

el valor del mensurando obtenido tras el proceso de medicin, o una unidad de medida, el grado de precisin de dicha medida, y o la normativa utilizada para la determinacin del grado de precisin. o o Aunque en las medidas de baja precisin slo se utilizan los dos primeros o o elementos, en realidad los otro dos se encuentran impl citos. Por ejemplo, si un instrumento, as como el mtodo de medida, se han diseado para que la e n incertidumbre sea lo sucientemente peque a con respecto a los requerimientos n de la medida y a la divisin de escala del instrumento, su valor podr quedar o a absorbido por dicha divisin de escala. o

1.3.

Deniciones bsicas a

A continuacin se denen brevemente algunos trminos muy empleados en o e Metrolog (1). a La trazabilidad se puede denir del siguiente modo: Cualidad de la medida que permite referir la precisin de la o misma a un patrn aceptado o especicado, gracias al conocimiento o de las precisiones de los sucesivos escalones de medicin a partir de o dicho patrn. o Si una medida es trazable diremos que es metrolgica. Existen medidas o legales o cotidianas que aunque no sean trazables, es decir que no disponen de informacin acerca de la cadena de precisiones, emplean medios que s han sido o sometidos a tratamientos que garanticen la obtencin de precisiones sucientes. o Por otro lado, aquellas evaluaciones que no son trazables y que no se apoyan en ning n procedimiento de carcter metrolgico no pueden ser consideradas u a o como medidas. Precisin o Cualidad de un instrumento o mtodo de medida para propore cionar indicaciones prximas al valor verdadero de una magnitud o medida. Por tanto, un instrumento que presente un buen agrupamiento de las medidas pero estando stas relativamente alejadas del valor verdadero de la mage nitud medida ser un instrumento poco preciso aunque fcilmente corregible. a a

1. Introduccin o

Incertidumbre Expresin cuantitativa del grado de agrupamiento de las medio das efectuadas con un determinado instrumento o mtodo de mee dida. Se puede apreciar que la incertidumbre constituye la cuanticacin de la o precisin de una medida en los casos en los que sta haya sido ajustada o o e corregida. Repetibilidad Grado de concordancia existente entre los sucesivos resultados obtenidos con el mismo mtodo y mensurando, y bajo las mismas e condiciones (mismo operario, mismo aparato, mismo laboratorio y dentro de un intervalo de tiempo lo sucientemente peque o). n Reproducibilidad Grado de concordancia existente entre los resultados individuales obtenidos con el mismo mtodo y con el mismo mensurando e pero bajo condiciones diferentes (diferentes operarios, diferentes aparatos, diferentes laboratorios o diferentes intervalos de tiempo). Diseminacin de unidades de medida o Proceso que tiene por objeto facilitar a laboratorios, empresas u organismos patrones de calidad suciente para asegurar la trazabilidad interna de las medidas que efect en. u Normalmente en Espa a esta labor se reserva a laboratorios de referencia n como el Centro Espa ol de Metrolog (CEM). n a

1.3.1.

Tolerancia e Incertidumbre

Si la medida es tal que su intervalo de incertidumbre (2U) resulta totalmente contenido en el de tolerancia (T ), o no poseen puntos comunes, la decisin o se adopta sin dicultad. Una postura prudente es denir como intervalo de decisin: T 2U, y limitar el cociente entre ambos (p. ej.): o 3 T 10 2U

En la gura 1.2 se observa la reduccin del intervalo de decisin para los dos o o casos extremos de la relacin anterior. o

1. Introduccin o

Tolerancia especicada, T U +U U +U

Pieza

T 2U Tolerancia de fabricacin o Longitud de la pieza

Recomendacin: 3 o

T /10

T 10 2U

T /10

9T /10 (90 % de T )

T

T /3

2T /3 (67 % de T )

T /3

Figura 1.2: Banda de tolerancia de fabricacin. o

CAPTULO I

Expresin de una medida o

El valor verdadero de la magnitud a medir o mensurando siempre es desconocido debido a las imperfecciones que inevitablemente comporta el desarrollo de esta actividad. Es habitual agrupar las causas de estas imperfecciones en las cuatro categor siguientes: as 1. instrumento o equipo de medida; 2. operador o sistema de adquisicin de datos; o 3. mensurando; y 4. otras causas. Todos los elementos relacionados se ven adicionalmente afectados por las variaciones del entorno del sistema formado por mquina, mensurando y operador. a Uno de los objetivos de la Metrolog es cuanticar la variabilidad de la a medida, para lo que se emplear un determinado procedimiento estad a stico. Aquellos errores que no pueden ser cuanticados son los que ocurren fortuitamente y de forma aislada, y que por lo tanto no pueden ser predichos por ning n procedimiento estad u stico. Estos errores quedan fuera del objeto de este curso.

2.1.

Estimacin de la variabilidad o

Una forma sencilla de estimar el centro de un conjunto de datos x1 , x2 , . . . , xn es mediante la mediana o el centro del recorrido xmax + xmin , 2 10 (2.1)

2. Expresin de una medida o

11

y una forma sencilla de estimar la extensin de dicho conjunto de datos puede o ser tambin mediante el recorrido como e R = xmax xmin . (2.2)

Cuando el tama o de la muestra es de 10 menos observaciones, la desn o viacin t o pica se puede calcular de forma aproximada a partir del recorrido mediante la siguiente expresin o R , 4 o de forma ms sosticada mediante la siguiente expresin a o s s R , d2 (2.3)

(2.4)

donde d2 es un factor que depende del n mero de observaciones n y cuyo valor u se puede obtener de la tabla 2.1. n 2 3 4 5 6 7 8 9 10 d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078

Tabla 2.1: Valores del factor d2 en funcin de n. o

La expresin que ms se utiliza para estimar la desviacin t o a o pica en metrolog en especial cuando se emplean sistemas informticos para el clculo de a, a a incertidumbres y el valor de n es relativamente grande, es la siguiente

n

s=

(xi x)2 n1

(2.5)

Para valores de n peque os ser ms cmodo y sucientemente efectivo utilizar n a a o las estimaciones sencillas mencionadas anteriormente. Si n < 10, el valor de s calculado mediante la ecuacin (2.5) debe ser multiplicado por un factor o corrector w que depende de n y que se muestra en la tabla 2.2. Por simplicidad de clculos, en el ejemplo que se resolver en la seccin 2.3 no se usar este a a o a factor.

2. Expresin de una medida o

12 Factor corrector (w) 7,0 2,3 1,7 1,4 1,3 1,3 1,2 1,2 1,0

Tamao de la muestra (n) n 2 3 4 5 6 7 8 9 10 ms o a

Tabla 2.2: Factor de correccin w en funcin del tamao de la muestra n. o o n

2.2.

Intervalos de conanza

Los intervalos de conanza bsicamente establecen una gama de valores a en los que se incluye, con una determinada probabilidad denominada nivel de conanza (1 ), el valor verdadero de un parmetro de la poblacin. Este a o parmetro suele ser, normalmente, la media . Por ejemplo, si se extrae una a muestra de tama o n y se obtiene la media muestral x, la probabilidad de que n la media se encuentre en el intervalo x k es n p x k x + k n n = 1 , (2.6)

para lo que habr de conocerse, o al menos suponer conocida o estimada, la a desviacin t o pica poblacional . Si este ultimo supuesto no se cumpliera, la expresin de la ecuacin (2.6) se sustituye por o o s s p x t x + t n n = 1 , (2.7)

donde s es la desviacin t o pica muestral, que puede ser calculada por ejemplo mediante las estimaciones sencillas expuestas anteriormente. El factor k es un coeciente que se obtiene suponiendo que la distribucin es normal y el factor o t es el coeciente de una distribucin de Student con n 1 grados de libertad. o o Cuando n , l x = , s y la distribucin de Student se m n transforma en una distribucin normal. o

2. Expresin de una medida o

13

2.3.

Ejemplo prctico a

Los resultados de las cinco medidas sobre una cierta magnitud son los siguientes1 x1 x2 x3 x4 x5 de donde resulta que: xmax = x4 = 10,015; xmin = x2 = 10,007. 1.Una primera aproximacin del resultado de la medicin anterior, de las o o ecuaciones (2.1) y (2.2) podr ser la siguiente a estimador de tendencia central = xmax + xmin = 10,011, 2 = 10,013 = 10,007 = 10,008 = 10,015 = 10,009

R = xmax xmin = 0,008, por lo que, 10,011 0,004. Obsrvese que este resultado no proporciona informacin acerca del nivel de e o conanza de la medida obtenida. 2.Como se ha mencionado anteriormente, desde el punto de vista metrolgico, o el modo ms riguroso de expresar el resultado de una medida es mediante los a intervalos de conanza. Para ello, se debe calcular la media y la desviacin o t pica muestral, resultando

n

xi x=

n 1

= 10,0104,

s=

(xi x)2 n1

= 0,00324.

1 Por comodidad y como el desarrollo que a continuacin se expone puede ser aplicable a o cualquier magnitud o unidad, no se indicarn unidades en el presente ejercicio prctico. a a

2. Expresin de una medida o

14

Para un nivel de conanza 1 igual a 0,95 y n 1 = 4 grados de libertad se obtiene que t = 2,776, por lo que sustituyendo en la ecuacin (2.7) resulta o 10,0104 2,776 obtenindose: e 10,0104 0,0040. Obviamente, el resultado de la medida debe ser compatible con la divisin de o escala o resolucin del mtodo utilizado, por lo que el desajuste residual de 4 o e dcimas de la divisin de escala se transferir a la acotacin de la variabilidad e o a o incrementando el intervalo de conanza calculado: 10,010 0,0044, o mejor a n: u 10,010 0,005, para 1 = 0,95 (compatible con k = 2). Obsrvese que resulta una estimacin similar a la de los dos primeros casos. e o 3.Supngase que se conociera o se pudiera estimar adecuadamente el valor o de la desviacin t o pica poblacional , siendo sta: e = 0,004. En este caso, se podr expresar el resultado de la medida mediante la expresin a o de la ecuacin (2.6). De este modo, para un nivel de conanza del 95 %, resulta o k = 1,96, por lo que 0,004 0,004 10,0104 1,96 10,0104 + 1,96 , 5 5 obtenindose e 10,0104 0,0035. Transrindose el desajuste residual a la acotacin de variabilidad, tal y como e o se ha hecho en el ejemplo anterior, resulta: 10,010 0,004, para 1 = 0,95 (compatible con k = 2). 0,00324 0, 00324 , 10,0104 + 2, 776 5 5

2. Expresin de una medida o

15

4.En una situacin similar al caso 3, hubiera sido razonable efectuar una o unica medicin del mensurando. Supngase que el resultado de esta medicin o o o es la primera observacin de la muestra anterior o x1 = 10,013. En este caso, el tama o de la muestra, obviamente, ser n = 1, por lo que el n a resultado de la medida resulta, de la ecuacin (2.6) para un nivel de conanza o del 95 %, igual a 0,004 0,004 10,013 1,96 10,013 + 1,96 , 1 1 por lo que 10,013 0,00784. El resultado nal de la medida quedar a 10,013 0,008, para 1 = 0,95 (compatible con k = 2). 5.En la prctica, es muy com n que se efect e una unica medicin y que, a u u o adems, se desconozca el valor de . Si el resultado de la medicin es el exa o presado en el caso 4 y adems el resultado de medidas sucesivas se repite, lo a razonable ser considerar como semi-intervalo de variabilidad la mitad de la a divisin de escala del mtodo de medida, obtenindose o e e 10,013 0,0005. Obsrvese que aunque un instrumento o mtodo repita resultados ante un mise e mo mensurando, podr tenerse la situacin particular en la que la indicacin a o o se encuentre entre dos enrases y distintos observadores, o un mismo observador en distintos instantes de tiempo, tengan tendencia a aproximar al valor inmediato de la divisin de escala por exceso o por defecto. o En la prctica, y bajo circunstancias anlogas, se recomienda utilizar como a a semi-intervalo de variabilidad una divisin de escala del mtodo de medida, o e obtenindose en este caso: e 10,013 0,001. Supngase ahora dos situaciones en las que en cada una se reiteran 5 meo diciones obtenindose en las dos un recorrido de valor igual a una divisin de e o escala:

2. Expresin de una medida o

16 x1 x2 x3 x4 x5 = 10,013 = 10,013 = 10,013 = 10,013 = 10,014

s = 0,00045; k = 0,00088 1 luego 10,013 0,001. x1 x2 x3 x4 x5 = 10,013 = 10,013 = 10,013 = 10,014 = 10,014

s = 0,00055; k = 0,00108 1 luego 10,013 0,001 (aproximadamente). Estos dos resultados justican en parte la eleccin como semi-intervalo de o variabilidad de una divisin de escala del mtodo de medida. En estos casos o e la precisin queda absorbida por la divisin de escala del instrumento. La o o apreciacin del instrumento es, por tanto, la que determina la precisin de la o o medida. En adelante, se supondr como aproximacin razonable que la distribucin a o o es normal y que el factor k puede valer 2 3, seg n convenga. o u

2.4.

Expresin de incertidumbres o

El estudio realizado en la seccin anterior se ha desarrollado siguiendo las o recomendaciones del Comit Internacional de Pesas y Medidas (CIPM) sobre e la expresin de incertidumbres experimentales. Este comit design en 1980 o e o un grupo de trabajo que fructic en la recomendacin INC-1 (1980) sobre o o expresin de incertidumbres experimentales. Esto condujo a que en 1981 el o CIPM aprobase la recomendacin 1 (CI-1981), reiterada en 1986 por medio de o las recomendaciones 1 y 2 (CI-1986), que a continuacin se resumen: o Dependiendo del mtodo empleado para su determinacin numrica, las come o e ponentes de la incertidumbre de medida pueden agruparse en dos categor as: 1. las que se estiman mediante procedimientos estad sticos (tipo A), y

2. Expresin de una medida o

17

2. las que se aprecian por otros mtodos (tipo B). e Ambos tipos de componentes deben cuanticarse mediante varianzas o cantidades equivalentes, debiendo caracterizarse las situaciones de dependencia - en su caso - por las correspondientes covarianzas. La incertidumbre as determinada, puede multiplicarse por un factor superior a la unidad k, al objeto de obtener una incertidumbre total mayor, pero a condicin de indicar siempre el valor de dicho factor. o U = ku Al factor k que multiplica al estimador de la variabilidad se le suele denominar factor de recubrimiento o de incertidumbre y como se acaba de indicar el Comit Internacional de Pesas y Medidas (CIPM) recomienda que adopte e el valor de 2 3. Obsrvese que este factor ser el equivalente al factor k o e a utilizado para determinar intervalos de conanza en una distribucin normal. o Se puede comprobar que para un nivel de conanza del 95 %, k = 1,96 2, y para un nivel de conanza del 99,5 %, k = 2,81 3.

2.5.

Seleccin de las mediciones reiteradas. Crio terio de rechazo de Chauvenet

Antes de proceder al clculo del valor convencionalmente verdadero de a una medida y de su incertidumbre asociada, es aconsejable ltrar los valores numricos obtenidos en el proceso de medicin para eliminar aquellos que e o se hayan obtenido de forma incorrecta debido a errores de tipo fortuito o accidental (despiste del operario, posicionamiento incorrecto del dispositivo de lectura de datos del instrumento, fallo en el sistema automtico de adquisicin a o de datos, etc.). Existen muchos mtodos empleados para este n, aunque el e ms usado en Metrolog es el llamado criterio de rechazo de Chauvenet. a a El criterio de Chauvenet bsicamente consiste en rechazar todas aquellas a 1 medidas cuya probabilidad de aparicin sea inferior a = 2n , siendo n el o n mero de reiteraciones de la medida. Esto supone que se deben rechazar u aquellas medidas cuya desviacin a la media sea superior a un determinado o valor (funcin de la desviacin t o o pica muestral). Por lo tanto el criterio se simplica a la siguiente expresin: o |xi x| > k(n)s; (2.8)

donde k(n) = k=1/2n se obtiene a partir de la distribucin normal (vase o e la gura 2.1), y cuyo valor, para facilitar la aplicacin del criterio, se puede o obtener de la tabla 2.3. Si se elimina el valor absoluto y se cambia la desigualdad

2. Expresin de una medida o

18

n k(n) 2 1,15 3 1,38 4 1,54 5 1,65 6 1,73 7 1,80 8 1,86 9 1,92 10 1,96

n k(n) 15 2,13 20 2,24 25 2,33 30 2,40 40 2,48 50 2,57 100 2,81 300 3,14 500 3,29 1000 3,48

Tabla 2.3: Coeciente k(n) del criterio de Chauvenet.

L. inferior

1 2n

L. superior

k1/2n s

Figura 2.1: Clculo del coeciente k(n) = k=1/2n . a

2. Expresin de una medida o

19

anterior en trminos de aceptacin, se puede obtener la siguiente expresin, e o o x k(n)s L mite inferior xi x + k(n)s ; (2.9)

L mite superior

que representa los l mites superior e inferior entre los que se debe encontrar cualquier medicin xi para ser aceptada. o Para aplicar el criterio hay que tener en cuenta las siguientes consideraciones: 1. el criterio de Chauvenet se aplica de forma continuada hasta que no se rechace ninguna medida; y 2. el n mero de rechazos que se aceptan en cada aplicacin de la ecuau o cin (2.9) es 1 si el n mero de reiteraciones de la medida es menor o o u igual a 10 y 2 si se encuentra entre 10 y 20. Si hubiesen ms rechazos, la a serie de medidas debe ser anulada y revisado el mtodo empleado. e Ejemplo En la medida del dimetro de un eje en un proyector de perles con a lectores de cabeza micromtrica cuya divisin de escala es de 0,001 mm se han e o obtenido los 15 valores siguientes: 9,995 10,005 10,002 9,999 10,002 10,002 10,004 10,002 10,003 10,003 10,003 10,002 9,994 10,000 10,004 (dimensiones en mm) Aplicar a este cuadro de valores el criterio de rechazo de Chauvenet. En primer lugar se calcularn los estimadores centrales (media) y de disa persin (desviacin t o o pica) de la muestra de 15 mediciones. La media muestral ser: a x= y la desviacin t o pica: (xi x)2 = 0,0031 mm. 15 1 De la tabla 2.3 obtenemos para una muestra de tama o 15 el coeciente k n del criterio de Chauvenet de 2,13. s= xi = 10,0013 mm; 15

2. Expresin de una medida o

20

Por lo tanto, los l mites superior e inferior de las mediciones para ser aceptadas son respectivamente: L sup. = 10,0013 + 2,13 0,0031 = 10,0079 10,008 mm; m. L inf. = 10,0013 2,13 0,0031 = 9,9947 9,995 mm. m. Se observa que la medicin 9,994 mm queda fuera de estos l o mites, por lo que debe ser rechazada. Ahora el tama o de la muestra es 14, por lo que habr que calcular de n a nuevo la media y la desviacin t o pica. De este modo; x = 10,0019 mm; s = 0,0025 mm. El coeciente k para una muestra de 14 mediciones es 2,10. Ahora los nuevos l mites superior e inferior sern respectivamente: a L sup. = 10,0019 + 2,10 0,0025 = 10,0072 10,007 mm; m. L inf. = 10,0019 2,10 0,0025 = 9,9967 9,997 mm. m. Se observa que la medicin 9,995 mm queda fuera de estos l o mites, por lo que de nuevo se debe rechazar una medicin. Ahora tenemos una muestra de o 13 mediciones con factor k = 2,06. La nueva media muestral y desviacin t o pica son respectivamente: x = 10,0024 mm; s = 0,0016 mm; y los nuevos l mites superior e inferior son respectivamente: L sup. = 10,0024 + 2,06 0,0016 = 10,0057 10,006 mm; m. L inf. = 10,0024 2,06 0,0016 = 9,9991 9,999 mm. m. Por tanto, el resultado de la medida ser: a 0,0016 10,002 0,00129 10,002 0,002 mm. 10,0024 2 13 Esta simplicacin del intervalo de conanza del 95 % est dada para k = 2. o a

2. Expresin de una medida o

21

2.6.

Propagacin de varianzas o

En muchas ocasiones el resultado nal de una medida depende de otras medidas efectuadas individualmente. En este caso, la medida (y0 ) se obtendr a a partir de q magnitudes xi , de igual o distinta naturaleza, del siguiente modo y0 = f (x1 , x2 , .., xq ), (2.10)

lo que supone conocer estimaciones del valor verdadero (i ) y de la varianza (i ) de cada una de las q magnitudes medidas, y eventualmente de las covarianzas ij que puedan existir: < xi >= i,

2 V (xi ) = i =< x2 > < xi >2 =< x2 > 2 , i i i

(2.11) (2.12) (2.13)

cov(xi , xj ) = ij =< xi xj > < xi >< xj >=< xi xj > i j .

siendo la hiptesis habitual la de aproximar linealmente la funcin f en el o o entorno del punto (1 , 2 , . . . , q ):

q

En la prctica, y como se ha hecho en las secciones anteriores, se supondrn a a los siguientes estimadores: i = xi 2 2 i = ui (2.14) ij = uij f xi

y0 f (1 , 2 , . . . , q ) +

i=1

(xi i).

(2.15)

Introduciendo las ecuaciones (2.11), (2.12) y (2.13), y la aproximacin de la o ecuacin (2.14) en la ecuacin (2.15), se obtiene o o y =< y0 >= f (x1 , x2 , . . . , xq )

q q

u2 = V (y0 ) = y

i=1 j=1

f xi

xi

f xj

xj

Se puede demostrarse que si todas las medidas (xi ) son independientes entre ellas, es decir uij = 0 para i = j, se obtiene la siguiente expresin: o

q

uij

(2.16)

u2 y

=

i=1

f xi

u2 . i

xi

(2.17)

Suele ser habitual representar las varianzas de tipo A, estimadas estad sticamente, por s2 y las de tipo B, estimadas por otros mtodos, mediante u2 , e

2. Expresin de una medida o

22

resultando u2 y = + f x1

2

s2 1

x1 2

++ u2 m+1

f xm + +

s2 m

xm

f xm+1

xm+1

f xq

(2.18) u2 q

xq

Habitualmente se asigna a cada variable xi una incertidumbre: Ui = ki ui , donde ki (1, 2 3) depende de las condiciones de medida. o La incertidumbre de la variable y ser: Uy = ky uy donde ky = 2 3. a o A continuacin se presenta un ejemplo en el que la aplicacin de la ley de o o propagacin de varianzas puede conllevar ciertas dicultades. o

x z Instrumento calibrado: - Desplazamiento de escala: c - Incertidumbre asociada:uc Se efectan dos mediciones independientes x, z , u de tal forma que: x = x + c z = z + c a Se requiere calcular la nueva cota y que se podr obtener a travs de la siguiente relacin e o

1 y = 1x 2z 2

En una primera aproximacin, se podr plantear las siguientes posibilidades. o an Posibilidad 1.- Supngase que x y z son magnitudes independientes. o u2 y = 1 2

2

u2 x

1 2

u2 . z

Sustituyendo u2 = u2 + u2 y u2 = u2 + u2 : x c z c x z 1 = u2 y = 1 2

2

u2 x

1 2

1 u2 + u2 . z 2 c

Posibilidad 2.- Obsrvese que el valor de y se puede expresar: e 1 1 1 1 y = (x + c) (z + c) = x z . 2 2 2 2

2. Expresin de una medida o

(a) (b)

23

x = x 6

x 6

Figura 2.2: Instrumento ajustado (a) y sin ajustar (b).

Aplicando ahora la ley de propagacin de varianzas resulta o 2 = u2 = y 1 2

2

u2 + x

1 2

u2 . z

Si el desplazamiento de escala del instrumento, c, hubiese resultado nulo, x = x y z = z . Tngase en cuenta que un instrumento, ajustado o sin ajustar, e deber presentar aproximadamente en ambos casos un mismo agrupamiento a de sus medidas (vase la gura 2.2). Obsrvese que si las mediciones en el e e segundo caso se corrigen con el valor de c, la situacin ser equivalente a la o a del primer caso (instrumento ajustado). Adems, las medidas corregidas x y a z no son independientes, pues estn correladas a travs de c. La opcin 2 es a e o correcta. La opcin 1 podr haber sido empleado si se tiene en cuenta que x y z o a estn correladas a travs de c. Por tanto, a e u2 y = y x

2

u2 x

y z

u2 + 2 z

y y uxz , x x

donde uxz es la covarianza de x y z y que se puede obtener, teniendo en cuenta

2. Expresin de una medida o

24

que x , z y c si son independientes, del siguiente modo: uxz = < (x + c)(z + c) > < x + c >< z + c > 2 = < x z + cz + cx + c > < x >< z > < c >< z > < c >< x > < c >< c > = < x z > < x >< z > + < cz > < c >< z > 0 0 2 + < cx > < c >< x > + < c > < c >< c > 2 0 uc 2 =uc . u2 y 1 1 1 1 u2 + u2 + 2 = x z 2 2 2 2 1 2 1 2 1 2 = ux + uz 2 uc 4 4 4 1 2 1 2 1 = (ux + u2 ) + (uz + u2 ) 2 u2 c c 4 4 4 c 1 1 = u2 + u2 . x 4 4 z

2 2

(2.19)

Por lo tanto al sustituir en la ecuacin anterior resulta: o

u2 c (2.20)

CAPTULO I

Calibracin y medicin o o

Como se ha indicado en el cap tulo anterior, cuando se realizan mediciones sucesivas sobre un mismo mensurando en condiciones de repetibilidad, no siempre se obtienen los mismos resultados. Esta variabilidad del proceso de medicin afecta a la precisin de las medidas por lo que debe ser cuanticada o o y acotada para la obtencin de medidas ables. En la seccin anterior se han o o expuesto algunos procedimientos estad sticos que ayudan a cuanticar y acotar la variabilidad de las medidas. En lo que sigue se estudiar de forma ms a a detallada el procedimiento operativo de medicin y se establecern las relacioo a nes existentes entre ste y el procedimiento operativo de calibracin. Para ello, e o se van a considerar cuatro casos que resultan ilustrativos de las principales situaciones que se pueden presentar en la prctica metrolgica. a o

Caso 1

Supngase que con un determinado instrumento de medida centesimal se o efect an 5 mediciones sobre un cierto mensurando de valor desconocido, obteu nindose los siguientes valores numricos e e 10,02; 10,02; 10,02; 10,02; 10,02. Estos resultados permiten hacer las siguientes consideraciones. En este caso, el grado de agrupamiento de las medidas efectuadas con este instrumento centesimal es mximo ya que todas los valores obtenidos a son iguales. Se deduce, por tanto, que habr sido suciente realizar una unica media cin. o El resultado de la medida es, obviamente, 10,02. 25

3. Calibracin y medicin o o

26

Se desconoce si el valor real de la magnitud medida es 10,02 o un valor prximo, dado que no se dispone de informacin adicional del instrumeno o to empleado ni de su nivel de ajuste. Con los resultados obtenidos no se conoce la incertidumbre ni puede llegar a determinarse.

Caso 2

Si las mediciones se efectuasen en las mismas condiciones del caso anterior pero obtenindose los siguientes valores numricos: e e 10,03; 10,02; 10,00; 9,99; 10,02, es posible ahora hacer las siguientes consideraciones. El grado de agrupamiento de las medidas no es en este caso total, aprecindose una cierta variabilidad con un recorrido de valor 0,04 (4 divia siones de escala del instrumento). En este caso, a diferencia del anterior, no hubiera sido suciente realizar una sola medicin, ya que se habr obtenido un valor igual a 10,03 o a (primer valor de la muestra) que coincide, como se puede apreciar, con uno de los extremos de las medidas. El mejor resultado de la medida podr ser el valor entero de la divisin a o de escala que est ms prximo a la media aritmtica de las medidas e a o e

5

xi x =

1

= 10, 012 10, 01.

Al igual que en el caso anterior, no es posible conocer el valor real de la magnitud medida ya que no se dispone de informacin adecuada acerca o del instrumento empleado. Tampoco es posible calcular la incertidumbre de la medida.

Caso 3

Supngase que con un determinado instrumento de medida se efect an 5 o u mediciones sobre un patrn de valor conocido e igual a 10 cuya incertidumbre o se puede considerar despreciable frente a la divisin centesimal de la escala del o instrumento 10,02; 10,02; 10,02; 10,02; 10,02.

3. Calibracin y medicin o o

27

Los resultados obtenidos sugieren los siguientes comentarios. El grado de agrupamiento, como en el caso 1, es mximo. a Por tanto, hubiera bastado realizar una unica medicin. o El resultado de la medida es, obviamente, igual a 10,02. Con la informacin disponible del mensurando, se puede determinar el o desajuste de la escala del instrumento, siendo en este caso igual a 0,02, es decir 2 divisiones de escala en exceso. Aunque no se conoce el valor de la incertidumbre de la medida, al haber conseguido un agrupamiento mximo, tal y como se indic en secciones a o anteriores, es posible acotar la variabilidad del instrumento con un semiintervalo igual a una divisin de escala del instrumento, obviamente, o despus de ajustar o corregir con dos divisiones de escala las medidas del e instrumento: 10,02 0,02 0,01 = 10,00 0,01.

Caso 4

Supngase ahora que sobre el mismo patrn del caso anterior se reiteran 5 o o mediciones con un instrumento tambin centesimal obtenindose los siguientes e e valores numricos e 10,03; 10,02; 10,00; 9,99; 10,02. En este caso, el grado de agrupamiento no es total, aprecindose un a variabilidad con un recorrido igual a 0,04 (4 divisiones de escala del instrumento). El mejor resultado de la medida, como en el caso 2, podr ser a

5

xi x =

1

= 10, 012 10, 01.

El instrumento tiene un desajuste o desplazamiento de escala igual a 0,012 en exceso. La solucin ser ajustar f o a sicamente el instrumento o todas las medidas obtenidas con l restando el valor de 0,01 quedando e un resto del desajuste igual a 0,002. Aunque se desconoce la incertidumbre asociada a la medicin efectuada, o sta se puede estimar acotando la variabilidad de la medida mediante, e por ejemplo, el recorrido de los valores de la muestra (0,02). Adems a se deber a adir el valor 0,002 del desajuste que no se ha corregido a n U 0,022 0,03.

3. Calibracin y medicin o o

28

Los casos 3 y 4 que se acaban de analizar corresponden realmente a una operacin de medida denominada calibracin que bsicamente consiste en la o o a medida de un patrn de valor conocido con una precisin lo sucientemente o o alta, y con la que se pueden obtener las siguientes caracter sticas metrolgicas o del instrumento de medida: variabilidad de las medidas efectuadas por el instrumento, desajuste del instrumento, e incertidumbre asociada al proceso de medicin del patrn, tambin coo o e nocida como incertidumbre de calibracin. o En la gura 3.1 se puede ver esquemticamente el proceso y los resultados a de una operacin de calibracin sobre un instrumento de medida. Aunque o o

Instrumento o equipo de medida Proceso de medicin del o patrn o referencia o Referencia o patrn o (valor conocido)

Incertidumbre y correccin o de calibracin o

Figura 3.1: Diagrama esquemtica del proceso de calibracin de un instrumento a o de medida.

ms adelante se detallar mediante un ejemplo el proceso de calibracin de a a o un instrumento de medida, a continuacin se expondr, de forma general, el o a procedimiento operativo tanto de calibracin como de medicin as como los o o resultados obtenidos con ambas operaciones.

3.1.

Procedimiento de calibracin y resultados o obtenidos

Bsicamente, el proceso de calibracin consiste en la medida reiterada nc a o veces (xci (i = 1, 2, . . . , nc )) de un patrn de valor conocido x0 e incertio dumbre U0 (recurdese que la incertidumbre se calcula en muchas ocasiones e multiplicando el valor de la acotacin de variabilidad, que en este caso se o podr llamar u0 , por un factor de incertidumbre o factor de recubrimiento k0 a que suele valer 2 3). El n mero de mediciones nc suele ser igual o mayor que o u 5, aunque en muchas ocasiones, sobre todo en metrolog dimensional, se suele a usar nc = 10.

3. Calibracin y medicin o o

29

Es importante mencionar que las medidas realizadas en una operacin de o calibracin deben realizarse bajo condiciones de repetibilidad, lo que facilio tar la correccin del instrumento y la mejor identicacin de las posibles a o o causas de error que afecten a sus medidas. Los resultados que se extraen de todo proceso de calibracin son los que se o indican a continuacin. o xci , medidas de calibracin (i = 1, 2, . . . , nc ). o xc , estimador central de las medidas de calibracin que, generalmente, o

nc

suele ser la media aritmtica de las medidas e

xc

=

1

xci /nc .

sc , desviacin t o pica de las medidas de calibracin. o xc , correccin o ajuste de calibracin (xc = x0 xc ). o o uc , incertidumbre asociada a la correccin de calibracin calculada, tamo o bin llamada simplemente incertidumbre de calibracin. Mediante el teoe o rema central del l mite la varianza del valor medio xc se podr igualar a 2 o a sc /nc y mediante la ley de propagacin de varianzas se obtiene que la varianza correspondiente a la correccin de calibracin (xc = x0 xc ) o o

U0 k0 2

ser igual a u2 = a c

+ s2 /nc . c

Uc , incertidumbre expandida de calibracin para un factor de incertio dumbre o de recubrimiento kc (Uc = kc uc ).

3.2.

Procedimiento de medicin y resultados o obtenidos

El proceso de medicin consiste, bsicamente, en la medicin reiterada de o a o nm (xmj (j = 1, 2, . . . , nm )) medidas sobre un mensurando de valor desconocido (casos 1 y 2). Generalmente, nm suele ser inferior o igual a 3, aunque en muchas ocasiones nm = 1. En el caso en el que nm > 1, las medidas realizadas se obtienen, al igual que en el proceso de calibracin del instrumento o o equipo que se est utilizando, bajo condiciones de repetibilidad. Sin embargo, a las operaciones que se realizan en los procesos de medicin y calibracin se o o efect an entre ambas bajo condiciones de reproducibilidad, es decir, la caliu bracin y la medicin se efectuarn con un mismo equipo y con un mismo o o a mtodo de medida, pero no necesariamente con idnticas condiciones de utilie e zacin: mensurando, lugar, condiciones ambientales e intervalos de tiempo lo o sucientemente grandes. Para simplicar el planteamiento que a continuacin o se expone, se supondr que la unica correccin que habr que considerar en el a o a

3. Calibracin y medicin o o

30

proceso de medicin con un determinado instrumento ser la de calibracin, o a o despreciando aquellas desviaciones o desajustes del instrumento que pudieran surgir al utilizar dicho instrumento en condiciones distintas a las de calibracin o (temperatura, humedad, etc.). Los resultados que se extraen del proceso de medicin son los que se indican o a continuacin. o xmj , medidas (j = 1, 2, . . . , nm ). xm , estimador central de las medidas, que puede ser la media aritmtica e

nm

de las medidas, como en el proceso de calibracin, xm = o

1

xmj /nm ,

aunque cuando nm es peque o, y adems impar, suele ser frecuente usar n a la mediana de las medidas realizadas. sm , desviacin t o pica de las medidas. Como se ha indicado, nm suele ser inferior o igual a 3, por lo que, si no se conoce el valor de sm , resulta muy dif y poco able estimar su valor. En estos casos, es muy frecuente cil utilizar la aproximacin sm sc , lo que implica suponer que tanto los o resultados de la calibracin como los resultados de la medicin pertenecen o o a la misma poblacin. o um , incertidumbre asociada, estrictamente, al proceso de medicin y que o en este caso coincidir con la varianza asociada a la media aritmtica xm a e de la medicin (u2 = s2 /nm s2 /nm ). o m m c Um , incertidumbre expandida de la medicin para un factor de incertio dumbre o factor de recubrimiento km (Um = km um ).

3.3.

Procedimiento conjunto de calibracin meo dicin o

Obviamente, antes del proceso de medicin se deber calibrar el instrumeno a to o equipo de medida registrando todos los resultados derivados del proceso de calibracin. Los resultados de la calibracin tienen un periodo de validez o o que depender de las condiciones de uso del instrumento o equipo durante el a proceso o procesos de medicin. El resultado nal de cada medicin efectuao o da deber venir afectado por los resultados obtenidos en la calibracin. Este a o resultado nal del proceso global calibracin-medicin proporciona el valor o o convencionalmente verdadero (x) de la magnitud medida (valor de la medicin o afectado por las correspondientes correcciones obtenidas en la calibracin) que o ir asociado a una cierta incertidumbre (u U). a o x, valor resultante de la medida (x = xm + xc ).

3. Calibracin y medicin o o

31

u, incertidumbre asignable al valor resultante de la medida, cuyo valor de la varianza se obtendr aplicando la ley de propagacin de la varianza a o a la expresin x = xm + xc , resultando o u2 = u2 + u2 = m c s2 s2 m + u2 + c 0 nm nc u 2 + s2 0 c 1 1 + nc nm .

U, incertidumbre expandida asignable al resultado global de la medida para un factor de incertidumbre o de recubrimiento k (U = ku). Para concluir, es importante resaltar que como se ha expuesto, el resultado nal de la medida (x) y su incertidumbre (U) son funciones de los resultados obtenidos en los procesos de calibracin y medicin, teniendo que o o x = F (x0 , xc , xm ) = f (x0 , xci, nc , xmj , nm ), u = (u0 , uc , um ) = (u0 , sc , nc , nm ) (u0 , sc , nc , sm , nm ). o

CAPTULO I

Organizacin metrolgica. Plan o o de calibracin o

En metrolog se dene la Trazabilidad de una medida como la propiedad a consistente en poder referir la precisin de dicha medida a patrones apropiao dos, a travs de una cadena ininterrumpida de comparaciones. La correcta e trazabilidad de un laboratorio de metrolog se consigue a travs de un plan a e de calibracin permanente. Para la creacin y puesta en marcha de un plan o o de calibracin se deben agrupar todos los instrumentos en grupos de calibrao cin, que deben ser ordenados de mayor a menor precisin, organizndolos en o o a niveles en lo que se llama diagrama de niveles. Un plan de calibracin tiene un soporte f o sico constituido por los siguientes elementos: - Diagrama de niveles. Es un grco donde guran agrupados y numea rados todos los instrumentos de medida existentes en el laboratorio. - Etiquetas de calibracin. Etiquetas donde queda reejado la fecha de o la calibracin efectuada y la fecha de la prxima calibracin. o o o - Fichero de instrucciones. Es una coleccin de chas numeradas coo mo en el diagrama. En cada una de ellas est se alada la relacin de a n o instrumentos que abarca y las instrucciones necesarias para efectuar su calibracin. o - Archivo de resultados. Una coleccin de carpetas numeradas de acuero do al diagrama de niveles donde estn reejados los resultados de la a ultima calibracin, as como los datos que se consideren necesarios. o

32

4. Organizacin metrolgica. Plan de calibracin o o o

33

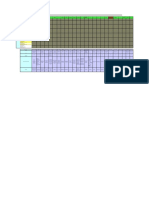

El criterio fundamental para formar un grupo en el diagrama de niveles es que todos los elementos que comprende se calibren con los mismos grupos de patrones, mediante los mismos procedimientos generales y que sus incertidumbres se estimen con las mismas ecuaciones de clculo. En un grupo puede a haber un slo elemento, varios similares, o tambin accesorios o componentes o e anlogos de diferentes aparatos. a El criterio fundamental para la formacin de los niveles dentro del diagrama o es que los grupos de cada nivel sean calibrados por grupos de niveles superiores, nunca inferiores, ni tampoco del mismo nivel. Para completar la ordenacin de los grupos en el diagrama se complementa con las tres o reglas siguientes: 1. El primer nivel lo forman los patrones de referencia del centro, es decir aquellos de ms precisin que se calibran peridicamente en otros centros a o o de nivel superior. 2. El ultimo nivel lo forman los instrumentos que una vez calibrados no calibran a otros. Generalmente, este nivel es el ms numeroso y sencillo a de calibrar. 3. Los niveles intermedios estn formados por aquellos que reciben calibraa cin de los niveles superiores y calibran a niveles inferiores. Se colocan en o el nivel ms elevado posible, pues la experiencia ha demostrado que ello a facilita las posteriores modicaciones del diagrama al introducir nuevos grupos o por cualquier otra razn. o Los grupos de calibracin pueden representarse mediante un rectngulo, o a identicndose mediante un n mero y un t a u tulo que se debe ajustar a las denominaciones establecidas por el Sistema de Calibracin Industrial (SCI) o (vase la gura 4.1). No se admiten bajo ning n concepto la inclusin de e u o marcas comerciales o modelos. Para aclarar mejor los conceptos anteriores, se va a resolver el siguiente ejercicio. Ejemplo Dado el diagrama de niveles indicado en la gura, correspondiente al plan de calibracin de un Laboratorio de Metrolog se pide indicar los defectos o a, que existen en dicho diagrama de niveles, razonando la respuesta para cada defecto.

4. Organizacin metrolgica. Plan de calibracin o o o

Instrumentos que lo calibran

34

Denominacin o SCI

Instrumentos que participan en su calibracin o

Instrumentos en cuya calibracin participa o

Instrumentos a los que calibra

Figura 4.1: Representacin de un grupo de calibracin en el diagrama de niveles. o o

1 Nivel R

4 1 6 2 7 6

4 2

5 3

4 Nivel 1

6 1 8 4

10 8 1 2 4 5

6 Nivel 2

4 9

9 5

7 10 6

9 Nivel 3

10

En el nivel de referencia no se observa ning n error ya que est constituido u a por grupos de calibracin que no son calibrados por ning n otro del diagrama, o u y adems calibran a instrumentos pertenecientes a grupos de niveles inferiores. a En el nivel 1 se observa que el grupo 4 es calibrado por instrumentes pertenecientes al grupo 6 que se sit a en un nivel inferior. Por lo tanto es incorrecto. u En el nivel 2 se observan dos errores. En primer lugar, el grupo 7 podr a situarse perfectamente en un nivel superior, por lo que deber pasar al nivel 1. a Por otro lado, el grupo 8 debe situarse en el nivel inferior ya que est constituido a

4. Organizacin metrolgica. Plan de calibracin o o o

35

por instrumentos de medida que no participan en la calibracin de ning n otro o u instrumento del diagrama de niveles. Por ultimo, en el nivel 3, el grupo 10 est mal situado ya que est constituido a a por instrumentos que participan en la calibracin de instrumentos del grupo o 9.

CAPTULO I

Algunos ejemplos prcticos a

Ejemplo 1 Se emplea una sonda de rodillos jos para vericar el radio del cilindro que se muestra en la gura obteniendo una medida m = 2,24 mm. La distancia entre centros de los rodillos de la sonda es de 82,35 mm con una incertidumbre (k = 2) de 0,01 mm. El dimetro de los rodillos de la sonda es de 8,000 mm y a su incertidumbre asociada para un factor de incertidumbre de 2 es 0,001 mm. La escala de medida de la sonda tiene una incertidumbre de 0,02 mm (k = 3). Segn u estos datos, se pide: a) determinar el radio del cilindro y su incertidumbre asociada para un factor de incertidumbre k = 3; y b) qu sugerir para mejorar este proceso de medida?. e as

36

5. Algunos ejemplos prcticos a

37

? 6

CILINDRO

c /2

Seg n la gura, se puede encontrar la u siguiente relacin trigonomtrica para calo e cular el radio del cilindro:

R + d /2 - m

R + d /2

R+

d 2

c 2

+ R+

d m 2

Operando y despejando R, se obtiene: R= c2 d m + , 8m 2 2

siendo R una funcin de c, m y d: R = f (c, m, d). o Sustituyendo valores obtenemos que R = 375,5532 mm. Aplicando la ley de propagacin de varianzas se podr obtener el estimador o a de variabilidad de la medida del radio del cilindro. De esta forma: u2 = R R c

2

u2 + c

R m

u2 + m

R d

u2 . d

Derivando y sustituyendo valores se obtiene: c R = = 9,1908; c 4m R c2 = 0,5 = 168,44; m 8m2 R = 0,5. d Las incertidumbres asociadas a c, m y d son, respectivamente:

5. Algunos ejemplos prcticos a

38

uc = um = ud =

0,01 Uc = = 0,005 mm; k 2 Um 0,02 = = 0,0067 mm; k 3

0,001 Ud = = 0,0005 mm. k 2 Por lo tanto, la variabilidad de R resulta:

uR = 9,19082 0,0052 + (168,44)2 0,00672 + (0,5)2 0,00052

contrib. de

c(0,16 %)

contrib. de

m(99,84 %)

contrib. de

d(0 %)

= 1,1295 mm.

A la vista de los resultados, se observa que la mayor contribucin a la incero tidumbre se debe a la medida m. Por tanto, el n mero de cifras signicativas u que hemos de emplear para expresar el valor nal de R vendr determinado a por la desviacin de escala de la sonda micromtrica empleada. o e Por lo tanto, la incertidumbre asociada al radio del cilindro para un factor de incertidumbre igual a 3 resulta: UR (k = 3) = uR 3 + 0,0032 3,40 mm. Luego: R = 375,55 3,40 mm(k = 3). Por lo tanto, para mejorar el proceso de medida se sugiere el uso de una sonda micromtrica con un sistema de medida ms preciso. e a

5. Algunos ejemplos prcticos a

39

o Ejemplo 2 Para determinar el radio de una pieza se ha empleado el dispositivo mostrado en la gura. PaPieza R ra ello, se han usado dos varillas calibradas, ambas de radio certicado r = Varilla Calibrada Palpador 8,000 0,001 mm para un factor de r 11111111111111111111111111 00000000000000000000000000 calibracin k = 3; y un micrmetro de o o 11111111111111111111111111 00000000000000000000000000 11111111111111111111111111 00000000000000000000000000 exteriores con una incertidumbre global M de 0,002 mm para un factor k = 3. Para estimar la variabilidad del mensurando, se han efectuado medidas masivas sobre diversas piezas elegidas aleatoriamente de la cadena de produccin, obtenindose o e una desviacin t o pica de 0,003 mm. Sabiendo que la lectura del micrmetro de exteriores es de 70,855 mm, detero minar el valor del radio (R) de la pieza y su incertidumbre asociada en mm para un factor de calibracin k = 2. o Seg n la gura, se puede encontrar la u O siguiente relacin trigonomtrica para calo e cular el radio del cilindro:

R+r R-r

(R + r)2 = (R r)2 +

M r 2

Operando y despejando el radio de la pieza: (M/2 r)2 . 4r Sustituyendo valores, se obtiene: R = 23,5084 mm. Aplicando la ley de propagacin de varianzas se puede calcular la variabio lidad del radio de la pieza: R = f (M, r):

B M /2 - r A

R=

u2 R

R M

u2 M

R r

u 2 + s2 . r R

Derivando y sustituyendo valores se obtiene: R M/2 r = = 0,857; M 4r 2r(M/2 r) (M/2 r)2 R = = 4,652; r 4r 2 Las incertidumbres asociadas a M, y r respectivamente son: uM = UM 0,002 = = 0,0007 mm; k 3

5. Algunos ejemplos prcticos a

40

0,001 Ur = = 0,0003 mm; K 3 Sustituyendo, se obtiene el estimador de variabilidad del radio de la pieza: ur = uR = 0,8572 0,00072 + (4,652)2 0,00032 + 0,0032 =0,0034 mm = 3,4m. Luego, la incertidumbre asociada al radio R de la pieza para un factor de incertidumbre 2: UR (k = 2) = 0,0034 2 + 0,0004 = 0,0072 mm 0,008 mm = 8m. Observar que se ha redondeado a milsimas de mil e metro ya que no tiene sentido usar ms cifras signicativas al venir expresado uno de los datos en a dicho nivel de signicacin. Por lo tanto, el radio de la pieza ser: o a R = (23,508 0,008)mm, con factor k = 2. Ntese que con este mtodo la aportacin a la incertidumbre del instruo e o mento con escala graduada es mucho menor (en torno a un 3 %) que en el caso del ejemplo anterior. Ejemplo 3. Calibracin de un instrumento de medida Aunque ya o se describi en el cap o tulo 3 el procedimiento general de calibracin de un o instrumento o equipo de medida, en este ejemplo se describir de forma ms a a detallada el procedimiento de calibracin aplicado a un instrumento de medida o con escala graduada. Seg n el Vocabulario Internacional de Metrolog (VIM), se dene caliu a bracin como: o el conjunto de operaciones que establece, en unas condiciones determinadas, la relacin que existe entre los valores indicados por o un instrumento o sistema de medida, o los valores representados por una medida materializada (por ejemplo un patrn), y los coo rrespondientes valores conocidos de una magnitud medida. Como se indic en cap o tulos precedentes, la calibracin es una operacin o o imprescindible para establecer la trazabilidad de los elementos industriales de medida. El resultado de una calibracin es recogido en un documento que o suele denominarse certicado de calibracin. Es conveniente consultar el o documento del Sistema de Calibracin Industrial (SCI), donde se establecen o

5. Algunos ejemplos prcticos a

41

los requisitos y las recomendaciones generales para la emisin de certicados o de calibracin SCI. o Vamos a suponer que las condiciones habituales de utilizacin del instruo mento son idnticas a las existentes durante la calibracin. Esto supone que la e o unica correccin que consideraremos ser la de calibracin. En caso contrario, o a o la variabilidad debe ser corregida por las variaciones entre las condiciones de la medida y de la calibracin. o Consideremos primero la calibracin de un punto del aparato. Se mide un o patrn de magnitud prxima al punto a calibrar nc veces. El patrn tiene un o o o valor conocido x0 y una incertidumbre U0 y factor k0 conocidos tambin. El e valor dado de la magnitud del patrn es: o x0 U0 = x0 k0 u0 (5.1)

Se realizan nc medidas1 del patrn con el instrumento y se calcula su valor o medio xc . Al comparar con el valor dado x0 suele aparecer una diferencia (corrimiento de escala o correccin de calibracin). o o xc = x0 xc (5.2)

El valor de xc es un estimador de la correccin que realmente deber o a introducirse y posee una incertidumbre asociada, que aplicando la ley de propagacin de varianzas resulta: o s2 c (5.3) nc Al medir con el instrumento en valores prximos al patrn reiterando n o o mediciones se obtendr: a u2 c = u2 + 0 x x = sx xi con desviacin t o pica n n (5.4)

Por lo tanto, el valor de la medida ser: a x = x + xc (5.5)

Aplicando de nuevo la ley de propagacin de varianzas, se puede obtener o la variabilidad de la medida (x):

2 u 2 = u x + u 2 c = u 2 + x 0 x

1

s2 s2 c + x. nc n

(5.6)

normalmente entre 10 20 medidas suele ser aceptable. o

5. Algunos ejemplos prcticos a

42

Si tomamos un coeciente k de incertidumbre, y suponemos que el mensurando tiene un grado de denicin igual al del patrn sc = sx :2 o o U k

2

U0 k0

1 1 + nc n

s2 . c

(5.7)

Para calibrar un instrumento en todo el campo de medida, el procedimiento ms elemental consiste en repetir la calibracin en varios puntos de su escala. a o Los valores de la correccin de calibracin e incertidumbre asociada en cao o da uno de los puntos calibrados no facilitan una informacin prctica para la o a utilizacin habitual de la mayor parte de los instrumentos de uso industrial. o Por ello, suele aplicarse alg n criterio globalizador que permita evaluar la inu certidumbre y correccin de calibracin del instrumento con independencia del o o punto de utilizacin. o Para ello se estable una correccin global como promedio de la correccin o o en cada punto de calibracin: o xc = 1 N

N

xcj ,

j=1

(5.8)

siendo N los puntos usados del campo de medida del instrumento. En todos los puntos habr una correccin residual que puede determinarse a o mediante: cj = xcj xc . (5.9)

Esta correccin residual se incorpora a la incertidumbre mediante el criterio o de asimilarla a una incertidumbre de factor k = 3. Luego la incertidumbre de calibracin en cada punto es: o u2 cj = u2 oj

2 s2 cj cj + + . ncj 9

(5.10)

El valor resultante de una medida con el instrumento calibrado ser: a x = x + xc , y su incertidumbre: U = u = mx u2 + s2 a oj cj k 1 1 + ncj n 2 cj . + 9 (5.12) (5.11)

Las incertidumbres obtenidas siempre se redondearn por exceso a unidades a enteras de la divisin de escala del instrumento a calibrar. o

2 Para obtener un resultado ms preciso, la variabilidad del mensurando debe ser estimada a reiterando sucesivas mediciones sobre el mismo.

5. Algunos ejemplos prcticos a

43

Cuando la correccin global de calibracin complica la utilizacin del inso o o trumento, toda la correccin de calibracin se considera residual3 . o o Calibracin de un micrmetro milesimal Se calibra un micrmetro mileo o o simal digital de campo de medida 0-25 mm con bloques patrn longitudinales de o grado 0 y nominales de 5, 12 y 20 mm, obtenindose los siguientes valores: e 5,004 5,003 5,000 5,002 5,000 12,001 12,003 12,006 12,001 12,002 20,003 20,005 20,002 20,002 20,001

Se desea obtener, a partir de estos datos de calibracin, el valor global que para o todo el campo de medida puede asignarse a la incertidumbre del instrumento, para el caso de medicin con tres repeticiones. Se valorar la oportunidad de realizacin o a o de un ajuste (o correccin de calibracin) del instrumento, debiendo indicarse, en o o su caso, el valor de dicho ajuste. Para todos los casos considrese un factor de incertidumbre de valor 2. e

Lo primero que vamos a hacer es calcular la media aritmtica de las indie caciones en cada punto considerado del campo de medida. As : para x01 = 5 mm; xc1 = 5, 0018 mm; para x02 = 12 mm; xc2 = 12, 0026 mm; para x03 = 20 mm; xc3 = 20, 0026 mm; Una vez calculadas las medias aritmticas podemos obtener la correccin e o de calibracin en cada punto del campo de medida: o xc1 = x01 xc1 = 5 5, 0018 = 0, 0018 mm = 1, 8 m xc2 = x02 xc2 = 12 12, 0026 = 0, 0026 mm = 2, 6 m xc3 = x03 xc3 = 20 20, 0026 = 0, 0026 mm = 2, 6 m Suponiendo que en principio, el micrmetro puede ser utilizado en cualo quier punto de su campo de medida, ser de bastante utilidad considerar una a

3 Cuando las correcciones de calibracin var notablemente entre los distintos puntos o an del campo de medida, el uso de una correccin global como valor medio de las anteriores no o es representativo de todo el campo de medida.

5. Algunos ejemplos prcticos a

44

correccin global del instrumento. Esta correccin global se puede calcular o o como media aritmtica de las correcciones de calibracin obtenidas en los tres e o puntos considerados. As : 1 xc = 3

3

j=1

xcj = 0, 0023 mm = 2, 3 m 2 m

Si vamos a realizar un ajuste del instrumento con un valor 2 m, en cada punto del campo de medida del mismo, aparecer una correccin residual a o que afectar a la incertidumbre del instrumento. La correccin residual que a o debemos considerar en cada caso ser: a c1 = xc1 xc = 0, 0018 (0, 002) = 0, 0002 mm = 0, 2 m c2 = xc2 xc = 0, 0026 (0, 002) = 0, 0006 mm = 0, 6 m c3 = xc3 xc = 0, 0026 (0, 002) = 0, 0006 mm = 0, 6 m La correccin residual se incorporar a la incertidumbre asimilndola a una o a a incertidumbre de factor k = 3. A continuacin vamos a calcular la incertidumbre asociada a cada punto o considerado. Para ello, debemos analizar cada una de las contribuciones a dicha incertidumbre. En primer lugar debemos considerar la incertidumbre de correccin de calibracin que por la ley de propagacin de varianzas se o o o puede expresar de la siguiente forma: u2 cj = u2 0j

2 s2 cj cj + + ; ncj 9

(5.13)

donde u0j representa la incertidumbre del patrn considerado; scj es el parmeo a tro de dispersin de la muestra j de la operacin de calibracin, y se puede o o o calcular a travs de la siguiente expresin: e o scj = w 1 ncj 1

ncj

i=1

(xcji xcj )2 ;

(5.14)

y cj es la correccin residual en el punto j del campo de medida. o La incertidumbre asociada a los bloques patrn de calidad 0 se pueden o calcular a partir de la siguiente expresin: o u0j (m) = 0, 1 + 0, 002Lj ,

5. Algunos ejemplos prcticos a

45

donde Lj es la longitud nominal en mm. As : u01 = 0, 1 + 0, 002 5 = 0, 110 m = 0, 00011 mm; u02 = 0, 1 + 0, 002 12 = 0, 124 m = 0, 000124 mm; u03 = 0, 1 + 0, 002 20 = 0, 140 m = 0, 00014 mm. sc1 = 1,4 0, 0018 mm = 2,5 m; sc2 = 1,4 0, 0021 mm = 2,9 m; sc3 = 1,4 0, 0015 mm = 2,1 m.

Adems: a

Sustituyendo todos los valores podemos obtener la incertidumbre de correccin de calibracin para cada punto: o o u2 = 0, 000112 + c1 0, 00252 0, 00022 + = 1, 26654 106 mm2 ; uc1 = 1, 13 m; 5 9 0, 00292 0, 00062 + = 1, 73738 106 mm2 ; uc2 = 1, 32 m; 5 9 0, 00212 0, 00062 + = 9, 416 107 mm2 ; uc3 = 0, 97 m. 5 9

u2 = 0, 0001242 + c2

u2 = 0, 000142 + c3

Para calcular la incertidumbre total tenemos que incluir la incertidumbre que a ade el elemento a medir (sm ). En este caso, vamos a suponer que dicha n incertidumbre es del orden de la del patrn utilizado en la calibracin, por o o lo que podemos suponer que smj scj . De esta forma y mediante la ley de propagacin de varianzas, la incertidumbre en cada punto considerado resulta: o u2 = u2 + j cj siendo n seg n el enunciado igual a 3. u Por lo tanto: u1 = 1,26654 106 + 0, 00252 = 0, 0018 mm = 1, 8 m; 3 s2 mj , n (5.15)

5. Algunos ejemplos prcticos a

46

u2 = u3 =

1,73738 106 + 9,416 107 +

0, 00292 = 0, 0021 mm = 2, 1 m; 3

0, 00212 = 0, 0016 mm = 1, 6 m. 3 Siguiendo con el mismo criterio globalizador con el n de facilitar el uso del instrumento de medida asignando un unico valor de incertidumbre para todo su campo de medida, elegimos como incertidumbre de medida el valor mximo a de los anteriores calculados. As : u = mx(uj ) = 0,0021 = 2,1 m. a Adems como el factor de incertidumbre es k = 2, la incertidumbre global a resulta: U = ku = 2 2, 1 = 4, 2 m. Redondeando a la divisin de escala inmediatamente superior del instruo mento resulta: U = 5 m Por lo tanto, una vez calibrado el micrmetro milesimal, se le asigna una o incertidumbre de 5 m para un factor de calibracin (k = 2) y se le realiza un o ajuste de -2 m (es decir, 2 divisiones de la escala en el sentido apropiado) de correccin de calibracin. o o

5. Algunos ejemplos prcticos a

47

11 00 COMPARADOR 11 00 Ejemplo 4 Para calibrar el bloque 11 00 11 00 0 0 de longitud x de la gura se emplea un patrn de longitud x0 = 10, 0000 mm e o incertidumbre 0,5 m para un factor de calibracin k = 2, Para medir el bloque o se emplea un reloj comparador como el BLOQUE PATRON de la gura de incertidumbre 1 m para X X o un factor de calibracin 2. Cada medio da se efecta enfrentando el palpador 0000000000000000000000000000000 u 1111111111111111111111111111111 1111111111111111111111111111111 0000000000000000000000000000000 1111111111111111111111111111111 del comparador sobre el patrn x0 y si- 0000000000000000000000000000000 o 1111111111111111111111111111111 0000000000000000000000000000000 tuando manualmente su indicador en la posicin 0. Posteriormente, se enfrenta el palpador sobre el bloque a medir apreo ciando en su indicador las diferencias respecto a la longitud x0 . Este proceso se repite 10 veces obteniendo de esta forma los siguientes resultados:

Diferencias x en mm respecto a x0 0,002 0,001 0,002 0,001 0,003 0,001 0,002 0,002 0,002 0,001 Obtener el valor del bloque x en mm, y su incertidumbre asociada para un factor de calibracin k = 3. o La medida del bloque x se puede obtener sumando a la longitud patrn o de las desviaciones apreciadas con el reloj comparador. De este x0 la media x modo: x = x0 + x . (5.16)

El valor medio de las desviaciones y su correspondiente estimacin de deso viacin t o pica (aplicando el teorema central del l mite) se obtienen de los valores adjuntos en la tabla:

10

x =

i=1

xi = 0, 0017 mm;

10

5. Algunos ejemplos prcticos a

48

(x x )2 1 i=1 = 0, 000213 mm = 0, 213 m. sx = 10 1 10 Para calcular la incertidumbre asociada a la medida del bloque x se aplica la ley de propagacin de varianzas con el siguiente resultado: o u2 = u2 0 + u2 ; x x x (5.17)

10

donde ux0 corresponde a la incertidumbre asociada al bloque patn x0 ; y ux o corresponde a la incertidumbre asociada a la media de las desviaciones x . u x0 = U0 k = 0, 5 2 = 0, 25 m.

Aplicando de nuevo la ley de propagacin de varianzas se podr obtener o a u x : 1 2

2

2 u2 = u2 x comparador + sx =

+ 0, 2132 = 0, 2954 m2 .

(5.18)

Sustituyendo estos valores en la ecuacin 5.17: o ux = 0, 252 + 0, 2954 = 0, 598 m.

Para un factor de calibracin k = 3, la incertidumbre global de la longitud o del bloque x resulta: Ux (k = 3) = 3 0,598 + 0,3 m 3 m = 0, 003 mm. Luego el bloque tiene una longitud: x = 10, 002 0, 003 mm (factor de calibracin 3). o

Ejercicios propuestos

1. Comparar los mtodos de los dos rodillos (vase el ejemplo 2 del Cap e e tulo 5) y de la sonda de rodillos jos (vase el ejemplo 1 del Cap e tulo 5) empleados para medir el radio exterior de curvatura de la pieza que se muestra en la gura, en los que se emplea, en ambos casos, un micrmetro o centesimal con una incertidumbre de 0,02 mm para un factor de calibracin k = 3. Los rodillos del primer mtodo son de 15 mm de dimetro o e a con una incertidumbre de 0,001 mm (k = 2), mientras que los rodillos jos de la sonda son de 25 mm de dimetro con una incertidumbre de a

5. Algunos ejemplos prcticos a

49

0,001 mm (k = 2) y con distancia entre sus centros de 75 mm con una incertidumbre asociada de 0,005 mm (k = 2). La lectura obtenida con el micrmetro en el mtodo de los dos rodillos o e es M = 88,49 mm, mientras que las dos lecturas obtenidas con la sonda son M1 = 13,93 mm sobre la pieza a medir y M2 = 0,02 mm sobre el plano auxiliar de vidrio ptico de error prcticamente despreciable. o a

111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 111111111111111 000000000000000 11111111111111111111111 00000000000000000000000 111111111111111 000000000000000 11111111111111111111111 00000000000000000000000 11111111111111111111111 00000000000000000000000

R Mrmol de vericacin a o

Solucin: Mtodo de los dos rodillos: (R = 45,01 0,02) mm (K = 2). o e Mtodo de la sonda: (R = 45,00 0,07) mm (K = 2). e 2. Supongamos que ha de obtenerse la longitud de una barra metlica a 0 a 20 C con una mquina medidora de una coordenada horizontal que a est situada en un local donde la temperatura ambiente se mantiene a entre 270 C y 310 C. Una vez estabilizada trmicamente la barra, se mide su temperatura con e dos sondas asignndoles un valor = (29,75 0,04)0 C (K = 2). En a estas condiciones se reiteran diez medidas sobre la barra obtenindose e las siguientes indicaciones: Lecturas a = 29,750 C li ()(mm) 500,057 500,056 500,054 500,059 500,056 500,056 500,057 500,054 500,055 500,059 El fabricante de la medidora indica que la bancada y el sistema de medida de la misma son prcticamente insensibles a la temperatura entre 150 C a

5. Algunos ejemplos prcticos a

50

y 350 C, pero la medidora no incorpora ning n sistema de compensacin u o automtica de temperatura para el mensurando. a La ultima calibracin realizada sobre la mquina con bloques patrn lon o a o gitudinales mantenidos a una temperatura dentro del margen indicado, determin la necesidad de aplicar una correccin global sobre todo su o o campo de medida (0-1000 mm) con una varianza t pica igual a 3m. La correccin global se introdujo en el sistema de medida de la medidora. o El coeciente de dilatacin lineal del material de la barra medida (acero o inoxidable) se estima con un valor de (11,5 1,5)106 K1 (K = 2). Determ nese la longitud de la barra y su incertidumbre expandida (K = 2). Solucin: (500,000 0,010) mm (K = 2). o 3. Para medir el dimetro medio de la rosca M30x3 que se muestra en la a gura, se emplea el mtodo de las tres varillas con un micrmetro milesie o mal de incertidumbre 0,002 mm para k = 3. La expresin que relaciona o el dimetro medio de la rosca (DM ) con la medida del micrmetro (M), a o el dimetro de las varillas calibradas (d), el paso de la rosca (P ) y el a ngulo () es la siguiente: a DM = M d 1 + 1 sin 2 + P c1 + c2 , 2 tan 2

donde c1 y c2 son las correcciones por el ngulo de hlice de la rosca y a e deformacin en el contacto respectivamente. o Mediante un proyector de perles se obtuvo el paso de la rosca P = 3,001 mm para una incertidumbre de 0,003 mm con factor de incertidumbre k = 3 y el ngulo = 60 02 con incertidumbre 10 (k = 3). Suponiendo a despreciables las correcciones c1 y c2 y que la medida del micrmetro o milesiomal es M = 31,346 mm usando un juego de tres varillas calibradas de dimetro d = 2,0500 mm con incertidumbre 0,0005 mm (k = 2), a se pide, determinar el dimetro medio de la rosca y la incertidumbre a asociada para un factor de incertidumbre 3.

5. Algunos ejemplos prcticos a

51

111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000 111111111111 000000000000

d P

DM M