Professional Documents

Culture Documents

Desarrollo de Proyecto

Uploaded by

Adrian ValerioOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Desarrollo de Proyecto

Uploaded by

Adrian ValerioCopyright:

Available Formats

Profesional Desarrollo de proyecto

Objetivo:

Aplicar la metodologa Seis Sigma a un caso de estudio en el cual se desarrollen las fases DMAIC.

Introduccin:

La metodologa Seis Sigma es un proceso prctico y proactivo que busca el logro de objetivos concretos. Con Seis Sigma buscamos conocer la capacidad real de los procesos en la organizacin o empresa para indagar el cumplimiento de los requerimientos del cliente, adems de buscar mecanismos que nos permitan monitorear la probabilidad de falla, ya que la mtrica de seis sigmas es lograr solo 3 fallos por milln de oportunidades. En el presente proyecto se busco aplicar la metodologa Seis Sigma a un caso ficticio donde se describe una empresa dedicada a paquetera y los problemas por tiempo tardio en sus envos, para lo cual se aplicaron las cinco fases del mtodo DMAIC.

Desarrollo de proyecto:

El caso de estudio que voy a desarrollar esta relacionado con el tiempo de entrega de la empresa ala veloz la cual se dedica a la paquetera y necesita mejorar su tiempo de entrega ya que actualmente se encuentra en un promedio de 48 hrs. lo que le causa que pierda 3% de clientes mensualmente desde hace 6 meses. El objetivo del proyecto para Ala veloz es mejorar el tiempo de entrega de 48 hrs de entrega de paquetera a 36 hrs en un plazo de 6 meses. Actualmente tenemos un nivel sigma de 2.88 y se pretende alcanzar un nivel de 3.5 Las variables clave del proyecto son los tiempos que se retiene los paquetes en las diversas reas en este caso con: Variables X: tiempo en lnea de salida, tiempo en lnea entrada. Variable Y: tiempo de entrega de mensajeros.

Profesional Desarrollo de proyecto

Dichas variables nos permitirn analizar las posibles causas que nos impiden lograr nuestro objetivo. Como primer paso describimos el proceso por medio de un diagrama Sipoc.

La SIPOC de nuestro proyecto es

D g m S C---- Me ia ra a IPO jora e tie p d e tre a n mo e n g

Clasificacin de paquetes para entrega Movilizacin de paquetes a destino final

Recepcionista Supervisor Gestor de paquetes Programador de entregas Mensajeros

Tiempo de entrada Prioridad del cliente Registro de domicilio

Recepcin Estibadores de paquetes Clasificadores Contabilidad mensajeros

36 hrs.

Clasificacin por prioridad

Revision de tiempo de entrega promesa

Clasificacin de paquetes por zona o CP

Inspeccin de estado de paquetes

Embarque a cliente

Input = Entradas Procesos = Procesos o transformaci n Output = Salidas (productos o servicios) Customer = Clientes (requerimientos) Supply = Proveedores

Source: www.iSixSigma.com

Para entender mejor el proceso podemos analizar el mapa del proceso en donde podemos observar las actividades a detalle identificando las variables que afectan al proceso:

Profesional Desarrollo de proyecto

rea

Entrada

Recepcin de paquete Retiro de paquetes de recepcin Clasificacin de paquetera Recepcin en lnea de entrada Cobro segn tarifa por distancia y peso

Proceso

Documentacin de fecha y hora de entrega Recepcin de paquetes sin entrega Paquetes son llevados con personal de entregas Paquetes son llevados con gestor de mensajeros Gestor de entregas entrega a clasificador de salida

Salida

Comunicacin constante sobre condiciones de entregas Registro de salida de mensajeros

Cliente

Recepcin (15 -30 min) Lnea de entrada (12 -18 hrs)

Etiquetado de paquete (zona de entrega)

Cobranza (10 min)

Lnea de salida (10 hrs) -15

Se clasifican paquetes y etiqueta con condiciones de entrega

Supervisor documenta paquete preparado para embarque

Se entrega paquetes a gestor de salida

Gestor de salida programa mensajeros segn zona M ensajeros reciben programa de entregas

Medicin

La informacin que necesitamos para el anlisis del proyecto se tomaran de los subprocesos referentes a lnea de entrada y lnea de salida en donde se presenta la mayor cantidad de minutos por lo tanto los datos con los que trabajaremos son los recabados a 100 muestras en los dos subprocesos mencionados:

TIEMPO TIEMPO TIEMPO MUESTR DE LNEA DE LINEA DE DE DE A ENTREGA ENTRADA SALIDA

1 2 18.5 18.0 12.3 13.6 46.9 43.4

Profesional Desarrollo de proyecto

3 4 5 6 7 8 16.0 17.4 18.0 17.4 18.3 17.2 12.9 12.4 11.8 12.6 12.0 13.7 41.2 41.2 40.8 43.1 41.3 45.2

Para analizar los datos utilizaremos la estadstica descriptiva en donde estudiaremos el desempeo actual del proceso midiendo la variacin en las variables clave mencionadas anteriormente:

X

TIEMPO DE LNEA DE ENTRADA

X

TIEMPO DE LINEA DE SALIDA

Y

TIEMPO DE ENTREGA

Por lo tanto para el anlisis estadstico nos ayudaremos del Software Minitab con el cual se har un resumen de la estadstica de las variables, en donde podremos observar la variabilidad entre los tiempos de las variables independientes y la capacidad en estos procesos con la intencin de analizar la situacin actual, por lo tanto tenemos que para las tres variables (2 independientes y una dependiente):

R esumen par a TIEM P O DE LI N EA DE S ALIDA

P rueba de normalidad de A nderson-Darling A -cuadrado V alor P M edia D esv .E st. V arianza S esgo Kurtosis N M nimo 1er cuartil M ediana 3er cuartil M ximo 11.523 11.400

I nte rv a los de confia nza de 95%

Media

0.45 0.274 11.756 1.170 1.369 -0.239765 -0.314716 100 8.333 10.883 11.758 12.733 14.150 11.988 12.121 1.359

10

11

12

13

14

Interv alo de confianza de 95% para la media Interv alo de confianza de 95% para la mediana Interv alo de confianza de 95% para la desv iacin estndar 1.027

Mediana 11.4 11.6 11.8 12.0 12.2

Profesional Desarrollo de proyecto

R esumen par a TIEMP O DE L N EA DE EN TR ADA

P rueba de normalidad de A nderson-Darling A -cuadrado V alor P M edia D esv .E st. V arianza S esgo Kurtosis N M nimo 1er cuartil M ediana 3er cuartil M ximo 17.768 17.687

I nte rv a los de confia nza de 95%

Media

0.20 0.880 18.005 1.196 1.430 -0.149030 -0.263113 100 14.867 17.188 17.975 18.867 20.750 18.243 18.304 1.389

15

16

17

18

19

20

Interv alo de confianza de 95% para la media Interv alo de confianza de 95% para la mediana Interv alo de confianza de 95% para la desv iacin estndar 1.050

Mediana 17.6 17.8 18.0 18.2

R esumen par a TI EMP O DE EN TR EGA

P rueba de normalidad de A nderson-Darling A -cuadrado V alor P M edia D esv .E st. V arianza S esgo Kurtosis N M nimo 1er cuartil M ediana 3er cuartil M ximo 43.036 42.745

I nte rv a los de confia nza de 95%

Media

0.34 0.489 43.493 2.304 5.307 0.176201 -0.275446 100 38.483 41.963 43.283 44.983 49.017 43.950 43.821 2.676

38

40

42

44

46

48

Interv alo de confianza de 95% para la media Interv alo de confianza de 95% para la mediana Interv alo de confianza de 95% para la desv iacin estndar 2.023

Mediana 43.0 43.5 44.0

En el caso de nuestra variables dependiente (Tiempo de entrega) se puede observar que existe una dispersin considerable de los datos lo que resulta de no tener un proceso controlado o dentro de una capacidad de proceso aceptable (mas adelante se ver la capacidad actual de dicha variable) esto se puede observar con la desviacin estndar y la varianza, mientras que lo que respecta a la tendencia de los datos se puede observar que estas tienden hacia

Profesional Desarrollo de proyecto

la derecha lo cual indica que se est al lmite de la especificacin del cliente (48 hrs) lo cual es lo que esperamos mejorar. En lo que respecta a nuestras variables independientes (tiempo de lneas) en los dos casos ocurre algo similar a la variable dependiente, en donde la dispersin de los datos es considerable adems la tendencia se marca hacia la derecha lo que indica que los datos se encuentran prximos a el lmite superior de especificacin lo cual nos muestra que los dos procesos se encuentran con un bajo control.

Anlisis

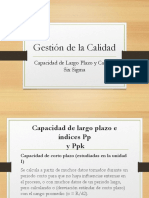

La capacidad de proceso de la lnea de entrega se encuentra en un nivel bajo lo cual nos da como consecuencia un nivel sigma igualmente bajo ello lo analizamos con la siguiente tabla:

CAPACIDAD DE PR OCESO: L IN EA DE EN T RADA

120 .000% E S PE C IF IC AC ION S U P E R IOR : E S P E C IF IC AC ION IN FE R IOR : M E T A:

48 36

0.86956522

100 .000%

0.86956522

80.000%

4 2.00

60.000%

42

P R OM E D IO M U E S T R A: D E S V IAC ION E S T AN D AR : P OR C E N T AJE D E N TR O D E E S P E C IF IC AC ION PPM N IV E L S IGMA: (C OR T O P L AZO) N IV E L S IGMA: (L AR GO P L AZO)

42 2 .3

40.000% 20.000% 0.000% 8 4 0 . 4 2 4 4 5 . 6 2

9 9.09 % 9 08 9

4 6 2 8 4 2 6 2 8 4 4 6 2 8 4 8 6 2 0 3 4 0..87 0 3 2 .870. 1 1 0 0 5 9 9 8 8 . 7 7 0 2 5 0 5 0 5 5 0 5 0 4 9 4 9 9 4 9 . . . . 1 . . . . . . . . 6 . . 2 1 4 6 9 4 4 6 9 1 3 3 3 3 4 4 4 5

9 9 .0 91 % 90 89

3 .9

D IS TR IBU C IO N

6 8 1 3 6 8 1 5 5 6 6 6 7

2 .4 C P 0 .87 0 0 .9 C Pk 0.870

El proceso actual tiene un nivel sigma de 2.4 lo cual provoca 9089 partes por milln que estaran fuera del lmite de especificacin, y por consiguiente se comprueba con la capacidad del proceso que esta fuera de control lo que ocasiona que esta capacidad de encuentre en 0.87, la capacidad de control aceptable debe ser Cp>1.

Profesional Desarrollo de proyecto

Analizaremos los dos procesos que tomamos como independientes para observar su capacidad de proceso y nivel sigma actual:

C A P A C ID A D D E P R O C E S O : L IN E A D E S A L ID A

12 0 .0 00 % E S P E C IF IC AC IO N S U P E R IO R : 1 4 E S P E C IF IC A C IO N IN F E R IO R : 8 8 0 .0 0 0 % META:

0.85470085

10 0 .0 00 %

0.85470085

1 1 .0 0

6 0 .0 0 0 %

11

P R O M E D IO M U E S T R A:

11

4 0 .0 0 0 % 2 0 .0 0 0 % 0 .0 00 % 4 2 0 . 2

D E S V IAC IO N E S T AN D AR : 1 .1 7 P OR C E N TAJE D E N T R O D E E S P E C IF IC AC IO N 9 8 .9 6 6 % PPM N IV E L S IG M A : (C O R T O P L AZO ) N IV E L S IG M A : (L A R G O P L AZO )

9 8 .9 7 % 10344

2 2 8 7 0..8 5 5 5 6 2 7 . 4 . 3 5 6 1 0 . 7 4 2 6 6 .8 5 5 0 1 7 2 5 . . . 0 8 9 1 8 0 0 . 2 1 6 5 2 . 3 1 4 0 5 . 4 1 2 7 8 6 4 2 5 1 4 9 4 9 7 2 4 7 9 . . . . . 5 8 9 0 1 1 1 1 2 2 4 2 . 3 2 8 8 4 . 4 2 6 3 7 . 5 2

10344

3 .8 2 .3 C P 0 .8 5 5 0 .8

D IS T R IB U C IO N

CPk

0 .8 5 5

CAPACIDAD DE PROCESO: LINEA DE ENTRADA

120.000% ESPECIFICACION SUPERIOR: ESPECIFICACION INFERIOR: META:

20 14

0.84033613

100.000%

0.84033613

80.000%

17.00

60.000%

17

PROMEDIO MUESTRA: DESVIACION ESTANDAR: PORCENTAJE DENTRO DE ESPECIFICACION PPM NIVEL SIGMA: (CORTO PLAZO) NIVEL SIGMA: (LARGO PLAZO)

17 1.19

40.000% 20.000% 0.000% 4 2 0 . 8

98.83% 11702

2 2 8 6 7 0.840 1 5 6 2 . 7 0 . 0 . . 9 1 1 3 1 1 4 2 6 6 1 7 0.840 2 5 . . . 6 4 5 1 1 1 8 0 0 . 8 1 6 5 2 . 9 1 4 0 5 . 0 2 2 5 7 . 1 2 3 2 8 4 2 . 4 2 6 9 4 . 5 2 4 4 7 . 6 2 2 9 9 . 7 2 4 2 . 9 2 8 8 4 . 0 3 6 3 7 . 1 3

98.830% 11702

3.8

DISTRIBUCION

2.3 CP 0.8 0.840 CPk 0.840

Las partes por milln que se estima estaran fuera de especificacin es en los dos casos considerables adems el nivel de sigma se encuentra bajo, lo que indica que se debe analizar los procesos a detalle para indagar la causa raz. En el proceso de lnea de entrada se analizo a detalle el proceso tomando en cuenta los tiempos que se demora un paquete en cada subproceso, para lo cual se tomo una muestra de 100 paquetes y el registro se llevo a cabo por un inspector de calidad asignado, los datos se expresan en horas:

Profesional Desarrollo de proyecto

muestra recepcin de paquetes 0.35 0.43 0.28 0.32 0.42 0.35 0.42 0.32 etiquetad o clasificaci n rea de entregas programa de entrega 6.20 6.82 5.53 7.23 6.93 7.07 6.00 6.98 clasificad or de salidas 5.25 2.88 3.62 3.45 4.40 2.65 4.70 2.90

tiempo de lnea de entrada

18.53 17.97 15.98 17.42 17.98 17.35 18.33 17.15

1 2 3 4 5 6 7 8

3.12 3.43 2.45 2.50 2.82 2.83 2.20 2.77

2.40 2.62 2.95 2.02 2.18 3.18 3.92 2.85

1.22 1.78 1.15 1.90 1.23 1.27 1.10 1.33

Se analizo la dispersin de los datos de los subprocesos por medio de Minitab:

recepci etiqueta clasificac rea de program clasificad n de do in entregas a de or de paquetes entrega salidas Media1 Media2 Media3 Media4 Media5 Media6 0.37 2.96 3.09 1.53 6.38 3.67 DvsEst1 DvsEst2 DvsEst3 DvsEst4 DvsEst5 DvsEst6 0.07 0.53 0.54 0.28 0.60 0.89 Varianza1 Varianza2 Varianza3 Varianza4 Varianza5 Varianza6 0.006 0.277 0.294 0.077 0.355 0.786

Lo que nos muestra es que aunque los 6 subprocesos tienen dispersin de datos considerable tres de ellos (programa de entrega, clasificador de salida, clasificacin) se mantienen arriba de 3 puntos lo que indica que el paquete queda expuesto a tiempos prolngalos en estos subprocesos no controlados lo que indica una causa de demora. En el proceso de lnea de salida se analizaron los subprocesos para lo cual se tomo el tiempo que se demora un paquete entre subprocesos para lo cual se tomo una muestra de 100 paquetes y el tiempo se expresan en horas, por lo cual tenemos que:

muestra clasificaci n de paquetes 1.25 1.62 1.13 1.05 1.23 1.20 embarque inventario con mensajer os 2.53 3.57 3.83 3.42 3.28 3.70 3.70 3.22 3.62 3.58 3.90 3.60 prep a salida paquetes a rea de mensajer os 3.20 3.77 2.90 2.70 2.08 3.02

tiempo de lnea de salida

12.27 13.58 12.92 12.42 11.83 12.57

1 2 3 4 5 6

1.58 1.42 1.43 1.67 1.33 1.05

Profesional Desarrollo de proyecto

7 8 . 1.22 1.42 3.35 3.85 3.72 3.18 1.03 1.45 2.70 3.82 12.02 13.72

Se analizo la dispersin de los datos de los subprocesos por medio de Minitab:

clasificaci embarque inventario n de con paquetes mensajero s prep a salida Mensajero s alistan paquetes

Media1 1.33 DvsEst1 0.20 Varianza1 0.04

Media2 2.58 DvsEst2 0.90 Varianza2 0.82

Media3 3.50 DvsEst3 0.31 Varianza3 0.10

Media4 1.32 DvsEst4 0.20 Varianza4 0.04

Media5 3.03 DvsEst5 0.59 Varianza5 0.35

Se observa que en el subproceso de embarque y levantamiento de paquetes (mensajeros alistan paquetes) se tiene un rango de variables amplio lo cual sera la causa de retencin de paquetes excesivo causado por no controlar estos subprocesos. Para poder controlar los procesos antes mencionados necesitamos determinar los rangos a los cuales se necesita trabajar para cumplir los requisitos del cliente, los lmites de especificacin se tomaran de los lmites de control calculados al 95% de confianza aplicando una grafica de control para variables tipo Xbarra por medio de Minitab. Para tiempo de entrega tenemos:

Grfica Xbarra de TIEMPO DE ENTREGA

48 47 46 Media de la m uestra 45 44 43 42 41 40 39 1 3 5 7 9 11 13 Muestra 15 17 19 21 23 25 LCL= 39.796 _ _ X= 43.493 U CL= 47.190

Profesional Desarrollo de proyecto

Como conclusin se tiene que es necesaria una reingeniera en las lneas de entrada y salida de paquetes para redisear las actividades que se realizan y poder estandarizar los procesos con el propsito de disminuir la variabilidad del tiempo, adems se deben analizar los subprocesos clasificados como causas raz del problema de variabilidad en la horas de retencin de paquetes de las lneas de entrada y salida.

Mejora

Se analiza el mapa de proceso para identificar las reas de mejora en donde se trabajara para analizar los subprocesos otorgando prioridad de riesgo a los mismos para dar soluciones o controles que permitan monitorear los defectos e impiden el logro de especificaciones del cliente. Las causas raz se localizan en el rea marcada en el mapa de procesos lo que hace percibir la necesidad de aplicar reingeniera a dicha zona:

Profesional Desarrollo de proyecto

rea

Entrada

Recepcin de paquete Retiro de paquetes de recepcin Clasificacin de paquetera Recepcin en lnea de entrada Cobro segn tarifa por distancia y peso

Proceso

Documentacin de fecha y hora de entrega Recepcin de paquetes sin entrega Paquetes son llevados con personal de entregas Paquetes son llevados con gestor de mensajeros Gestor de entregas entrega a clasificador de salida

Salida

Comunicacin constante sobre condiciones de entregas Registro de salida de mensajeros

Cliente

Recepcin (15 -30 min) Lnea de entrada (12 -18 hrs)

Etiquetado de paquete (zona de entrega)

Cobranza (10 min)

Lnea de salida (10 hrs) -15

Se clasifican paquetes y etiqueta con condiciones de entrega

Supervisor documenta paquete preparado para embarque

Se entrega paquetes a gestor de salida

Gestor de salida programa mensajeros segn zona M ensajeros reciben programa de entregas

El siguiente anlisis AMEF tiene como finalidad identificar las fallas y posibles Causas adems de darle prioridad a riesgos.

Nombre del Proceso: __lnea de entrada y salida___ Fecha de Elaboracin: _________03-junio-2011___________ Responsable: _______Adrian Valerio Servin____ ____ Fecha de Revisin: _________03-junio-2011_________________________ Modo Efecto Causa Caracterstic Potencial de Potencial de Potencial de Operacin a falla Falla Falla Ocurrencia Severidad Existen errores de captura y randerizan el tiempo de El reporte se entrega de realiza de mensajeros. manera manual No existe usando Access tabulador de No se tiene Se crea para captura zonas que software reporte de de zonas y minimice la adecuado para zonas de reporte de ubicacin de ubicacin de Programa de entrega reas de reas de zonas entregaprogramadas entrega entrega 4 5

No

Deteccin

Prioridad de Riesgo

40

Profesional Desarrollo de proyecto

Existe espacio No se ha limitado que El tiempo de hecho Los impide etiquetado y reacomodo de estibadores clasificar el clasificacin se rea de salida realizan el total de limitado por ve acomodo de paquetes dispositivo de El sistema de paquetes recibidos etiquetado yetiquetado es Clasificacin respetando impidiendo espacio de lento debido a de salida zona postal etiquetado gil acomodo mtodo El personal de recepcin limita la Los informacin estibadores por considerar clasifican por La informacin insuficiente el tarimas que informacin La que se tiempo de identifican paquete es del entrega a generacin de Clasificacin segn zona limitada estibadores es y reporte de inicial postal poco legible. poco legible paquetes Informacin La letra de incompleta a recepcionistas causa de falla siempre es no humana legible Los paquetes clasificados revisin de La con llevados paquetes se por medio de realiza por revisin de La tarimas a rea medio depaquetes con de embarque reporte de gestor de reporte que El con embarque salidas es se realiza es embarque mensajeros (manual) tediosa obsoleto La zona est organizada segn el Necesitan volumen de realizar una paquetes, lo Los fila segn su El rea de cual hace que mensajeros llegada para envi de exista zona no suben poder acceder paquetera predeterminad paquetera a los paquetes tiene poca a para cada levantamientosus vehculos a entregar organizacin mensajero.

60

24

36

72

Por lo tanto la prioridad de operacin es: 5,2,1,4,3 Adems se tiene que el sistema de clasificacin y etiquetado de paquetera es obsoleto por lo cual se buscan alternativas como lo son el uso de cdigo de barras como opcin para identificacin, clasificacin y revisin de paquetes lo cual permitira agilizar los subprocesos de las dos lneas. Se realizo un reproceso observando retrabajos los cuales han sido eliminados y se ha mejorado el tiempo de lneas: el mapa del proceso mejorado es:

Profesional Desarrollo de proyecto

rea Entrada

Recepcin de paquete Retiro de paquetes de recepcin

Proceso

Documentacin de fecha y hora de entrega Recepcin de paquetes sin entrega Gestor de entregas entrega a clasificador de salida

Salida

Comunicacin constante sobre condiciones de entregas Registro de salida de mensajeros

Cliente

Recepcin (15-30 min) Lnea de entrada (12-18 hrs)

Cobro segn tarifa por distancia y peso

Recepcin en lnea de entrada

Etiquetadoy clasificado de Clasificacin de paquetes(zona paquetera de entrega)

Paquetes son llevados con gestor de mensajeros

Cobranza (10 min)

Lnea de salida (10-15 hrs)

Se clasifican paquetes y etiqueta con condiciones de entrega y documentacin

Gestor de salida programa mensajeros segn zona

Se entrega paquetes a gestor de salida

Mensajeros reciben programa de entregas

La reingeniera de los procesos se realizo siguiendo los niveles del benchmarking:

I.

Planeacin: son proyectados los objetivos y la manera de alcanzarlos con un plan de trabajo donde se visualiza con ayuda de indicativos el rendimiento actual y se vislumbra los objetivos de mejora basados en dichos indicativos. Que en este caso es lograr simplificar el tiempo de tramitacin de permisos de uso de suelo.

II.

Recoleccin: la recoleccin se refiere a la obtencin de informacin sobre los cuatro niveles del benchmarking (interno, primario, cooperativo, secundario) donde se busca observar las practicas o procesos que mejor y peor funcionan en la organizacin los cuatro niveles se refieren a la opciones de percepcin de mejores y perores practicas de la organizacin tanto interna como externamente.

Profesional Desarrollo de proyecto

III.

Observacin: se analizan los procesos y actividades eficientes del rea de recepcin de solicitudes destacando los mtodos y procesos relacionados con dicho proceso (recepcin de solicitudes) adems de las mejoras realizadas anteriormente y su efectividad actual. En esta fase se presenta una resistencia evidente del personal interno para eliminar las posibilidades de posibles cobros innecesarios a los usuarios.

IV.

Anlisis: en esta fase se indaga sobre los controles y procedimientos que deben ser implementados o mejorados observando si existieran normas o estndares que deben ser aplicados. Esta fase igualmente es objeto de una barrera la cual es la aplicacin de polticas que controlen las prcticas de corrupcin.

V.

Adaptacin: los elementos o actividades que se determinaron como mejora del proceso de recepcin de documentacin son integradas al sistema de tramitacin con el propsito de lograr que las nuevas estrategias tengan buenos resultados y permitan alcanzar los objetivos del proyecto.

VI.

Crecimiento: con ayuda de la medicin de indicadores que nos permitan observar los resultados del ajuste de los procesos se lleva a cabo un plan de mejora continua de los procesos.

Adems se mejoro al mismo tiempo del nivel sigma se mejoro el tiempo de entrega a 26 hrs promedio:

Antes

Profesional Desarrollo de proyecto

CAPACIDAD D E PR OCESO: L IN EA DE EN T RADA

120 .000% E S P E C IFIC AC ION S U P E R IOR : E S P E C IFIC AC ION IN FE R IOR : M E TA:

48 36

0.86956522

100 .000%

0.86956522

80.000%

4 2 .00

60.000%

42

P R OM E D IO M U E S TR A: D E S V IAC ION E S TAN D AR : P OR C E N TAJE D E N TR O D E E S P E C IF IC AC ION PPM N IV E L S IGMA: (C OR TO P L AZO) N IV E L S IGMA: (L AR GO P L AZO)

42 2.3

40.000% 20.000% 0.000% 8 4 0 . 4 2 4 4 5 . 6 2

9 9 .09% 9 08 9

4 6 2 8 4 2 0 3 0.87 0 3 2 2 05 0.87 . 5 0 5 0 . 9 . . . . 1 2 1 4 6 9 4 6 1 0 . 4 4 2 1 5 . 6 4 8 0 0 . 9 4 4 4 6 2 8 0 5 9 9 8 5 4 9 4 . . . . 1 6 8 1 5 5 5 6 4 8 9 . 3 6 8 4 . 6 6 6 7 9 . 8 6 2 7 4 . 1 7

99 .0 91% 90 89

3 .9

3 3 3 3

D IS TR IBU C IO N

2.4 C P 0.87 0 0.9 CPk 0.870

Despus

C A P A C ID A D D E P R O C E S O

1 2 0 .0 0 0 % E S P E C IF IC A C IO N S U P E R IO R : 2 6 E S P E C IF IC A C IO N IN F E R IO R : 1 2 8 0 .0 0 0 % M E TA:

1 . 24 7 7 71 8 4

1 0 0 .0 0 0 %

1 . 24 7 7 71 8 4

19

6 0 .0 0 0 %

19

P R O M E D IO M U E S T R A : 1 9 D E S V IA C IO N E S T AN D A R : 1 .8 7 P O R C E N T AJE D E N T R O D E E S P E C IF IC A C IO N9 9 .9 8 2 % PPM N IV E L S IG M A : (C O R T O P L A ZO ) N IV E L S IG M A : (L A R G O P L A ZO ) 4 0 .0 0 0 % 2 0 .0 0 0 % 0 .0 0 0 % 4 4 9 . 1 -

9 9 .9 8 % 182

8 8 2 4 6 8 4 6 1..2 4 8 0 1 .2 4 8 8 9 1 2 4 9 3 7 7 6 5 . . . . . . 8 0 6 9 2 5 1 1 1 2 5 3 . 1 2 4 6 2 . 4 2 6 7 1 . 7 2 8 3 2 4 6 8 3 1 2 3 0 9 8 7 . . . . 0 5 8 1 3 3 3 4 8 4 6 . 4 4 6 5 . 7 4 2 7 4 . 0 5 4 8 3 . 3 5

182 3 .6

5 .1

D IS T R IB U C IO N

C P 1 .2 4 8 2 .1

C P k 1 .2 4 8

Los promedios de tiempo de las lneas y el tiempo de entrega quedaron de la siguiente manera:

TIEMPO DE LNEA DE TIEMPO DE LINEA DE TIEMPO DE ENTREG A

Profesional Desarrollo de proyecto ENTRAD A 13.15 SALIDA

9.56

26.3

Control

Como plan de control se tiene el anlisis de datos a partir de inspecciones realizadas siguiendo el siguiente plan de control:

PLAN DE CONTROL

Cliente: Frecuencia diario revisin plan control: Flujo de proceso Sujeto de observacin Monitoreo Fase/ (da) operacin lnea salida lnea entrada entrega inicio-final del proceso inicio-final del proceso tiempo de entrega de paquete Tecmilenio Nivel de modificaciones (conclusiones): Revisado por:

Fecha revisin plan control: 02JUNIO2011 Adrian Valerio

caractersticas Parmetro proceso a ser medido tiempo de retencin de paquete tiempo de retencin de paquete tiempo de entrega al cliente caracterstica producto/ servicio tiempo

Fecha Especificacin (Media)

Mtodos Tcnica Frecuencia de eval. de la evaluacin muestra medida cronometro Cada 36 hrs

Hora

Lectura

Reaccin a situacin de anomala

10

12pm/1pm

tiempo

13.5

cronometro

Cada 36 hrs

12pm/1pm

tiempo

26

cronometro

Cada 26 hrs

12 pm/1 pm

Con los resultados del proyecto de mejorar el tiempo y nivel sigma de la empresa Ala veloz se permite ofrecer mejores tiempos de entrega aunado a la mejora en tiempos y respuesta de los procesos al logro del objetivo de mantener a la empresa en un nivel sigma de 3.5 y tiempos de entrega de menos de 36 hrs. Para monitorear que el tiempo de entrega sigua cumpliendo los limites superiores de especificacin (26 hrs) se realiza una grafica de control que se actualiza cada 24 hrs:

Profesional Desarrollo de proyecto

Grfica Xbarra de Tiempo de entrega

26.5 UCL=26.293 26.0 M e d ia d e la mu e s t r a

25.5

_ _ X=25.315

25.0

24.5 LCL=24.337 1 3 5 7 9 11 13 15 Muest ra 17 19 21 23 25

Resultados:

Aplicando la metodologa Seis Sigma se descubri que la empresa Ala Veloz tena procesos obsoletos los cuales no permitan cubrir los requerimientos del cliente la cual se especificaba en entregas a 48 hrs. El proceso antes de Seis Sigma tena una capacidad de proceso de 0.87 lo cual se concluyo no era capaz por tener una variabilidad de los procesos, y calculando el nivel sigma se tiene que era 2.4:

Profesional Desarrollo de proyecto

CAPACIDAD D E PR OCESO: L IN EA DE EN T RADA

120 .000% E S P E C IFIC AC ION S U P E R IOR : E S P E C IFIC AC ION IN FE R IOR : M E TA:

48 36

0.86956522

100 .000%

0.86956522

80.000%

4 2 .00

60.000%

42

P R OM E D IO M U E S TR A: D E S V IAC ION E S TAN D AR : P OR C E N TAJE D E N TR O D E E S P E C IF IC AC ION PPM N IV E L S IGMA: (C OR TO P L AZO) N IV E L S IGMA: (L AR GO P L AZO)

42 2.3

40.000% 20.000% 0.000% 8 4 0 . 4 2 4 4 5 . 6 2

9 9 .09% 9 08 9

4 6 2 8 4 2 0 3 0.87 0 3 2 2 05 0.87 . 5 0 5 0 . 9 . . . . 1 2 1 4 6 9 4 6 1 0 . 4 4 2 1 5 . 6 4 8 0 0 . 9 4 4 4 6 2 8 0 5 9 9 8 5 4 9 4 . . . . 1 6 8 1 5 5 5 6 4 8 9 . 3 6 8 4 . 6 6 6 7 9 . 8 6 2 7 4 . 1 7

99 .0 91% 90 89

3 .9

3 3 3 3

D IS TR IBU C IO N

2.4 C P 0.87 0 0.9 CPk 0.870

Instaurando la metodologa Seis Sigma a la empresa Ala Veloz se pudo observar la necesidad de mejorar los procesos por medio de reingeniera y aplicando una actualizacin de los procesos con tecnologa que permitiera estandarizar las actividades. Se obtuvo con Seis Sigma mejorar de 48 hrs a 26 hrs en promedio de entrega, es decir, que el tiempo mejoro un 45%, adems la capacidad del proceso se mejoro por consiguiente el nivel sigma mejoro:

CAPACIDAD DE PROCESO

120.000% ESPECIFICACION SUPERIOR: ESPECIFICACION INFERIOR: META:

26 12

1.24777184

100.000%

1.24777184

80.000%

19

60.000%

19

PROMEDIO MUESTRA: DESVIACION ESTANDAR: PORCENTAJE DENTRO DE ESPECIFICACION PPM NIVEL SIGMA: (CORTO PLAZO) NIVEL SIGMA: (LARGO PLAZO)

19 1.87

40.000% 20.000% 0.000%

99.98% 182

4 4 9 . 1 8 8 2 4 6 1.248 0 8 9 9 . 7 7 . 3 . . 0 6 9 6 8 4 1 2 4 1.248 6 5 . . . 8 2 5 1 1 1 2 5 3 . 1 2 4 6 2 . 4 2 6 7 1 . 7 2 8 8 0 . 0 3 3 3 2 1 9 . 5 3 4 2 8 . 8 3 6 3 7 . 1 4 8 4 6 . 4 4 6 5 . 7 4 2 7 4 . 0 5 4 8 3 . 3 5

99.982% 182 3.6

5.1

DISTRIBUCION

CP 1.248 2.1

CPk

1.248

Profesional Desarrollo de proyecto

Conclusin:

Seis Sigma permite adquirir la habilidad de evaluar, disear, analizar y controlar actividades en donde se busca cumplir los requerimientos del cliente analizando por medio de estudios estadsticos la capacidad del proceso. En las fases de Seis Sigma primero se busca percibir lo ms cercano a la realidad el problema del negocio (definicin) reconociendo los procesos que afectan los resultados de la empresa y a la rentabilidad. Como segundo paso se busca conocer los niveles de desempeo de los procesos identificando estadsticamente las causas de problemas y analizando posibles soluciones, en el tercer paso adems del anlisis estadstico se busca la implementacin de mejoras que ayuden al logro de especificaciones de cliente monitoreando por anlisis estadstico la efectividad de las mejoras, como cuarto pas la mejora y el control permiten aplicar y mantener la solucin de negocio. El presente proyecto me permiti observar la aplicacin de Seis Sigma en busca de la mejora de la eficiencia en un rea de mejora donde se tena problemas de cumplimiento de requerimientos de clientes, adems me permiti comprobar que Seis sigma no es un fin sino un sistema de mejora continua donde se va buscando ampliar la eficiencia y eficacia de los esfuerzos tanto materiales como humanos para alcanzar los objetivos organizaciones.

You might also like

- Ejercicios Condecal - X-RDocument20 pagesEjercicios Condecal - X-RKike Manotas100% (5)

- El método Seis Sigma: Mejore los resultados de su negocioFrom EverandEl método Seis Sigma: Mejore los resultados de su negocioRating: 4 out of 5 stars4/5 (24)

- Especificaciones de calidad en impresión, encuadernación y acabados. ARGN0109From EverandEspecificaciones de calidad en impresión, encuadernación y acabados. ARGN0109No ratings yet

- Sesion Semana 7 - Six Sigma PDFDocument39 pagesSesion Semana 7 - Six Sigma PDFBill Ortiz AlvaradoNo ratings yet

- Sesion Semana 9 - Six SigmaDocument39 pagesSesion Semana 9 - Six SigmaIvan CulquiNo ratings yet

- Sesion Semana 9 - Six SigmaDocument39 pagesSesion Semana 9 - Six SigmaIvan CulquiNo ratings yet

- Como Es Menor Que UnoDocument7 pagesComo Es Menor Que UnoMarcelo Chino MuñozNo ratings yet

- Informe de Calidad en Una PapeleraDocument22 pagesInforme de Calidad en Una PapeleraGianmarco OrtizNo ratings yet

- Six SigmaDocument44 pagesSix SigmaJorge MejiaNo ratings yet

- Seis Sigma y Simulacion de MontecarloDocument7 pagesSeis Sigma y Simulacion de MontecarloHoreb Pedro AntonioNo ratings yet

- Semana 1 - IntroduccionDocument6 pagesSemana 1 - IntroduccionJhon Y.HNo ratings yet

- Métodos y Filosofía Del Control Estadístico de ProcesosDocument77 pagesMétodos y Filosofía Del Control Estadístico de ProcesosAbel DonayreNo ratings yet

- Habilidad y Capacidad Del ProcesoDocument37 pagesHabilidad y Capacidad Del ProcesoHousseim Saab100% (1)

- Control D CalidadDocument13 pagesControl D CalidadIsaac GutierrezNo ratings yet

- Problemas de CapacidadDocument9 pagesProblemas de CapacidadRoberto MorenoNo ratings yet

- Control Semana 5 .Document6 pagesControl Semana 5 .meNo ratings yet

- Importancia en La Utilización de Los Metricos Sis SigmaDocument12 pagesImportancia en La Utilización de Los Metricos Sis SigmaJavierNo ratings yet

- Capacidad Del ProcesoDocument44 pagesCapacidad Del ProcesoRainbutter100% (1)

- Practica NDocument10 pagesPractica Ngean marcoNo ratings yet

- Actividad6 OP SubirDocument26 pagesActividad6 OP Subirctamez96226No ratings yet

- Estado de Un ProcesoDocument33 pagesEstado de Un ProcesoSamuel Osvaldo Espinoza MelendrezNo ratings yet

- CP - CPK - Como Se Mide La Habilidad Del Proceso - Que Es La Habilidad Del ProcesoDocument5 pagesCP - CPK - Como Se Mide La Habilidad Del Proceso - Que Es La Habilidad Del ProcesoIsmael CruzNo ratings yet

- 3.4 Capacidad de ProcesosDocument48 pages3.4 Capacidad de Procesosred_water92No ratings yet

- Examen Final Diplomado Gestion de CalidadDocument9 pagesExamen Final Diplomado Gestion de CalidadElii Alvarez Ctreras100% (1)

- Erpp UciDocument12 pagesErpp UciAlvaroNo ratings yet

- 3.1 Introducción A La Medición de Los ProcesosDocument7 pages3.1 Introducción A La Medición de Los ProcesosAlondra Yolanda De Dios Piña100% (1)

- Analisis de La CapacidadDocument37 pagesAnalisis de La CapacidadMiiguel AnggellNo ratings yet

- Informe de Datos de Telas PruebasDocument10 pagesInforme de Datos de Telas PruebasNotlim Otrebla Ollis AzolañepNo ratings yet

- Problemas MinitabDocument11 pagesProblemas MinitabMontserrat SotoNo ratings yet

- Control Estadístico de Procesos Semana 3Document23 pagesControl Estadístico de Procesos Semana 3Douglas ValladaresNo ratings yet

- Six SigmaDocument37 pagesSix SigmaeNo ratings yet

- Estabilidad y Capacidad ProcesoDocument18 pagesEstabilidad y Capacidad ProcesoAlexander Junior Sandoval FloresNo ratings yet

- Diagrama P&D Jesús DircioDocument10 pagesDiagrama P&D Jesús DircioJesus DirmatNo ratings yet

- EdafafwaDocument18 pagesEdafafwaClarens barriosNo ratings yet

- Control de Calidad Bien ChidoliroDocument12 pagesControl de Calidad Bien ChidoliroJesus Dario TiconaNo ratings yet

- Teoría de Colas o Líneas de Espera - Investigación de Operaciones - Ingeniería IndustrialDocument8 pagesTeoría de Colas o Líneas de Espera - Investigación de Operaciones - Ingeniería IndustrialDavid Yarasca ColcaNo ratings yet

- Proyecto Final JunioDocument18 pagesProyecto Final JunioMaria Jose Arias TolozaNo ratings yet

- Graficas de ControlDocument141 pagesGraficas de Controlmikex69No ratings yet

- Administracion de La CalidadDocument18 pagesAdministracion de La CalidadAlessa Lottie LarreguiNo ratings yet

- Control Estadístico de Calidad - Práctica 4Document7 pagesControl Estadístico de Calidad - Práctica 4Oliver Oscar100% (1)

- Líneas de Espera MG1 - ExposicionDocument54 pagesLíneas de Espera MG1 - ExposicionGuisela Roxana Martinez Oscorima0% (1)

- CDCS4 Ejercicios Daniel LopezDocument8 pagesCDCS4 Ejercicios Daniel LopezDANIEL DE JESUS LOPEZ VALLESNo ratings yet

- Hector Barraza TareaS8Document6 pagesHector Barraza TareaS8Hector Anibal Barraza LopezNo ratings yet

- Seis SigmaDocument4 pagesSeis SigmaDaniela ChavezNo ratings yet

- Daniel VTarea8Document4 pagesDaniel VTarea8Daniel Villa Martínez100% (1)

- Victor Duran Tarea5Document5 pagesVictor Duran Tarea5madthrashNo ratings yet

- PDF Proyecto Entregable Tortilleria DLDocument23 pagesPDF Proyecto Entregable Tortilleria DLAntonio JaimesNo ratings yet

- Problema 6Document7 pagesProblema 6carlosNo ratings yet

- CapacidadDocument8 pagesCapacidadLuisCarlosMesaNo ratings yet

- Unidad 4 Control Estadistico de ProcesosDocument85 pagesUnidad 4 Control Estadistico de ProcesosJuvencio HernandezNo ratings yet

- Taller 2 Control Estadistico de La CalidadDocument12 pagesTaller 2 Control Estadistico de La CalidadCarlos Augusto Gallego LondoñoNo ratings yet

- Taller Cartas de Control SolucionadoDocument9 pagesTaller Cartas de Control SolucionadoCarlos Augusto Gallego LondoñoNo ratings yet

- OEE + CPK PDFDocument46 pagesOEE + CPK PDFJorge MoncayoNo ratings yet

- Graficos de ControlDocument10 pagesGraficos de ControlGloria Alicia Martínez MalacaraNo ratings yet

- GutiéRrez Pulido, H. and Vara Salazar, R. (2013) - Control Estadístico de La Calidad Y Seis Sigma. MéXico: Mcgraw-Hill EducationDocument16 pagesGutiéRrez Pulido, H. and Vara Salazar, R. (2013) - Control Estadístico de La Calidad Y Seis Sigma. MéXico: Mcgraw-Hill EducationEdison Paul RNo ratings yet

- Modelos de ColaDocument32 pagesModelos de ColaAlejandro Gonzalez GarciaNo ratings yet

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109From EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109No ratings yet

- Arbol Causas Efectos Medios Fines AccionesDocument5 pagesArbol Causas Efectos Medios Fines AccionesJorge CuadrosNo ratings yet

- Sesion 13 Niif 16 ArrendamientosDocument23 pagesSesion 13 Niif 16 ArrendamientosdeysidNo ratings yet

- Resumen EjecutivoDocument8 pagesResumen EjecutivoMarcelo Gino Cárdenas LazoNo ratings yet

- 14.fundamentos de Plan de MarketingDocument14 pages14.fundamentos de Plan de MarketingFlavio Cesar contreras chuquitarquiNo ratings yet

- Cambios en Los Activos Corrientes.: Razón Activos Corrientes Activo Corrientes Activos TotalesDocument11 pagesCambios en Los Activos Corrientes.: Razón Activos Corrientes Activo Corrientes Activos TotalesAndres BarrazaNo ratings yet

- ExamenDocument22 pagesExamenGrace Muñoz ArtigasNo ratings yet

- Medidas de InnovacionDocument7 pagesMedidas de InnovacionErick Jhamil OroscoNo ratings yet

- Guia Coordinar Produccion de Especie Pecuaria Segun Objetivos de La EmpresaDocument6 pagesGuia Coordinar Produccion de Especie Pecuaria Segun Objetivos de La EmpresaAmparoNo ratings yet

- Silabo Capital Humano Urp 2020Document5 pagesSilabo Capital Humano Urp 2020Percy Huauya PabloNo ratings yet

- Productividad PDFDocument58 pagesProductividad PDFMarrco A. F. OrtizNo ratings yet

- Gestion Proyecto FinalDocument49 pagesGestion Proyecto FinalTheylor Martinez GomezNo ratings yet

- 01 - UCM Logística IndustrialDocument23 pages01 - UCM Logística IndustrialCarlos MoralesNo ratings yet

- Estudio y Evaluacion Del Control InternoDocument7 pagesEstudio y Evaluacion Del Control Internomaria gonzales urquizoNo ratings yet

- Ecosistema EmpresarialDocument10 pagesEcosistema Empresarialyeniffer stephanyNo ratings yet

- SyllabusDocument11 pagesSyllabusJeisson HolguinNo ratings yet

- El Alcance de La RSC en La EmpresaDocument10 pagesEl Alcance de La RSC en La EmpresaabimedinaNo ratings yet

- Borme A 2023 167 18Document5 pagesBorme A 2023 167 18ZAPATANo ratings yet

- RNRCSFDocument431 pagesRNRCSFValeria BerrondoNo ratings yet

- D1 Clasificación de Nuevos Clientes y Contacto Asociado 3.0Document7 pagesD1 Clasificación de Nuevos Clientes y Contacto Asociado 3.0Jassiel ÁlvarezNo ratings yet

- Ensayo Sobre Registro de Las Operaciones en Un Sistema ContableDocument8 pagesEnsayo Sobre Registro de Las Operaciones en Un Sistema ContableG Bautista RojasNo ratings yet

- Act 1 Contabilidad Financiera v2 - Cuentas Básicas en ContabilidadDocument2 pagesAct 1 Contabilidad Financiera v2 - Cuentas Básicas en ContabilidadEliaz JarautaNo ratings yet

- Script de Venta de Un Producto o ServicioDocument2 pagesScript de Venta de Un Producto o ServicioKetzali Rubí Martinez GarcíaNo ratings yet

- TAREA 5 Función Administrativa ControlDocument11 pagesTAREA 5 Función Administrativa ControlGabii GarNo ratings yet

- Tema 4.1. Reclutamiento y Seleccion de PersonalDocument17 pagesTema 4.1. Reclutamiento y Seleccion de Personall'hippocampe100% (1)

- Fundamentos Del Transporte. ConceptosDocument23 pagesFundamentos Del Transporte. ConceptosKevin ESCUDERONo ratings yet

- Plan de Marketing Turistico EcuadorDocument110 pagesPlan de Marketing Turistico EcuadorSandra AguinagaNo ratings yet

- TareaX UX Bernardita RomeroDocument9 pagesTareaX UX Bernardita RomeroBernardita Romero100% (1)

- People CMMDocument14 pagesPeople CMMCristian DavidNo ratings yet

- Estrategia Del TRANSPORTEDocument71 pagesEstrategia Del TRANSPORTEsilencer12No ratings yet

- Recursos Humanos y ProducciónDocument9 pagesRecursos Humanos y ProducciónNathalyaNo ratings yet