Professional Documents

Culture Documents

Mantenimiento General

Uploaded by

Esteban Palacios CarranzaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento General

Uploaded by

Esteban Palacios CarranzaCopyright:

Available Formats

Dentro de la industria moderna se han generado varios tipos de mantenimiento:

Correctivo. Simplemente esta dedicado a la reparacin cuando el equipo "Ya fallo" , generando perdidas de tiempo en la bsqueda de las solucin del problema y si no cuenta con las refacciones necesarias, habr otro tiempo muerto por esta causa. Preventivo. Este tipo de mantenimiento es el ms utilizado ya que se dedica a dar un servicio a los equipos evitando as paros mayores por falla. Nos permite generar lista de refacciones crticas y evala futuros daos en los equipos. Predictivo. Aun cuando este tipo de mantenimiento nos reduce al mnimo el paro por falla resulta ser muy costoso ya que a base de recopilacin de datos se puede predecir el cambio de piezas aun antes de que empiecen a fallar, este cambio nos genera gastos que en algunas ocasiones puede ser mayor que la misma perdida en produccin por este paro.

Manual de Mantenimiento: El sentido de independencia de los nuevos integrantes del mantenimiento dan la pauta a la generacin del "manual de mantenimiento", ya que cuando un departamento funciona de maravilla sin la necesidad de contar con l, es que tiene el respaldo del personal que a base de experiencia se ha formado dentro del trabajo, creando un especialista en la materia, generando as la dependencia del departamento en estos especialistas, y que pasa, cuando ingresa personal nuevo, aun cuando cuentan con experiencia de otros trabajos se ven limitados en cuestin de informacin ya que esta se encuentra centralizada en los "expertos" y simplemente con ellos morir. Resulta algo dual pero los responsables en todo caso de generar el manual o grupo de procedimientos de trabajo son precisamente los que tienen la informacin de la experiencia y aun cuando al generarlos entregaran sus conocimientos a los nuevos elementos entrantes en forma ms rpida y sin menos sacrificios que lo que represento para ellos el aprender, tendran ms tiempo para dedicarse a nuevos proyectos o simplemente implementar mejoras para el trabajo. Objetivos: Mantener en ptimo funcionamiento la maquinaria y equipo del rea 343. Minimizar el nmero de paros en produccin por falta de mantenimiento y refacciones. Desarrollo de proyectos ingenieriles que eficienten los procesos de produccin y aumenten el nivel de la productividad de la planta. Anlisis, desarrollo e implantacin de metodologas que alarguen la vida de los componentes de la maquinaria. Desarrollo e implantacin de planes de mantenimiento acordes a cada una de las mquinas y equipos del rea 343. "Mantener al proceso de produccin Produciendo" Plan de Mantenimiento: Para un mayor control de los equipos a los que se les dar un mantenimiento preventivo, se genera una divisin del rea productiva en tres grupos:

Produccin: Todos los equipos que intervienen directamente en la produccin ya sean mecnicos, elctricos y de instrumentacin. Servicios: Son equipos que suministran servicios como agua, luz, aire, que no intervienen directamente en la planta productiva pero que son necesarios para la produccin. Edificios: Se refiere a las instalaciones compuestas de instalaciones elctricas, red de drenaje, agua, estructuras como oficinas, bodegas, almacenes. las cuales requieren de mantenimiento de obra civil principalmente.

El mantenimiento que le aplicaremos a estos grupos de equipos lo desglosaremos en tres campos de accin 1. 2. 3. Plan de Mantenimiento propiamente que contiene los formatos de operacin por equipo o mquina. El calendario de actividades que nos indica la frecuencia en que se realizan los trabajos. La lista de Revisin (Check List), revisiones diarias al iniciar y finalizar operaciones.

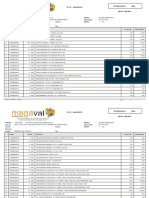

Formatos. Para generar el formato "Plan de mantenimiento" tomaremos como partida los siguientes puntos:

1. 2. 3. 4. 5. 6. 7. 8. 9.

Levantamiento de equipos, listado de maquinaria, equipos o sistemas involucrados. N de operacin. Se refiere al nmero de hoja y corresponde una hoja por mquina o equipo. Actividad. Especifica las revisiones, servicios, limpiezas, etc. Realizo. Indica el encargado de realizar el trabajo. Frecuencia. Con que frecuencia se realizan los trabajos: diarios, semanales, mensuales, trimestrales, semestrales y/o anuales. Periodo. Marca el da inicial y el final del trabajo que regularmente es en periodos mensuales. Observaciones. Espacio destinado para anotaciones de eventualidades o reprogramaciones. Elabor. Nombre del operador. Visto bueno: Nombre del encargado.

Ejemplo:

2. Calendario de actividades Una vez definido el formato se procede a generar el calendario anual de actividades, aqu se definen los trabajos segn su frecuencia y el tiempo en que se realizarn. 3. La lista de revisin (Check List) Formato Este listado contiene las revisiones diarias antes y despus del turno indicando las condiciones del equipo, si llegar a existir algn problema, se detectara antes de empezar a utilizar el equipo y as darle un mantenimiento preventivo y no correctivo. Ejemplo:

De los trabajos. Un punto importante a la hora de hacer un trabajo de mantenimiento es decidir que tanta importancia tiene uno u otro equipo en cuestin de "que porcentaje de la lnea de produccin se parara si dejramos fuera este equipo" de aqu que es conveniente clasificar los equipos como:

Indispensables. Al detenerlo para realizar un mantenimiento se detienen otros equipos que van en lnea (ejemplo llenadoras de producto, etiquetadoras, cerradoras), por lo que el trabajo se realizar en horas no laborables para la produccin. Necesarios. Estos equipos forman parte de una lnea de produccin pero aun sin ellos se puede trabajar por periodos cortos de su ausencia (ejemplos empacadoras, plastificadoras, montacargas). Prescindibles. Podemos tener estos equipos parados por largos periodos sin afectar a la produccin, tal es el caso de equipos de servicios, bombas de agua, extractores, enfriadores, etc. los cuales podemos parar por un tiempo considerable para su mantenimiento. Fuera de produccin. Equipos de oficina y algunas instalaciones que son importantes para el personal pero no impactan a la produccin directamente.

Operacin La operacin de actividades se basa en dos puntos generales:

Asignacin de labores

Los trabajos a realizar no es cuestin nada ms de ver qu persona est libre para realizarlos por lo regular es conveniente dar una buena asignacin tanto para la generacin de los mismos como de su desarrollo. Para tal efecto se pueden ordenar las habilidades de cada integrante del departamento de mantenimiento para dar un balance de grupo, esto es: Los compaeros encargados de dar aplicacin a los trabajos de mantenimiento sern en todo caso los que cumplan con caractersticas adecuadas como son: el manejo de la tcnica, un compendio de habilidades mecnicas, elctricas, neumticas, de instrumentacin. y que estn comprometidos a realizar las tareas en el tiempo establecido, fijndose como meta el no dejar pendientes. El personal encargado de generar los planes y dar soluciones a modificaciones tendrn como habilidades: el ser creativo, dar solucin a eventualidades o problemas generados por deficiencias del mantenimiento as como su correccin y registro. Estos compaeros de trabajo se guiaran bajo las instrucciones de un lder que deber manejar ciertas habilidades que demuestren a sus compaeros un sentido de lealtad y honestidad, deber manejar las habilidades de dar una visin clara de las metas a alcanzar, promover entre sus compaeros la toma de decisiones, delegar las tareas en un orden correcto demostrando de esta forma ser muy maduro y seguro de s mismo.

Ejecucin de planes

La ejecucin de los programas establecidos no solamente se definen como "terminados o no terminados" Llevan consigo una serie de reglas que nos conducen a dar un servicio adecuado en este caso con los clientes internos, generar en ellos una visin de la calidad de nuestro trabajo en cuanto a orden, limpieza y eficacia. La comunicacin con los clientes es importante ya que ella nos conduce a obtener informacin del comportamiento de los equipos, que durante los mantenimiento nos podemos observar con claridad, de tal suerte que teniendo al cliente contento se nos dar ms apoyo para realizar nuestro trabajo. Durante la ejecucin de los planes tomaremos ciertas observaciones que nos den la pauta a mejorar el servicio como sera el caso de registrar tiempos de trabajo, caractersticas del mismo y problemticas al realizarlo de esta manera se encontrarn mejoras que se pueden aplicar en los trabajos venideros. El anlisis tambin incluye el tipo de herramientas que utilizaremos, si son las adecuadas. El tiempo que nos lleve el decidir se reflejara en nuestro trabajo ya que al utilizar la herramienta adecuada para cada trabajo nos enaltece como especialistas en el rea y en ocasiones evita que su mal uso pueda generar un dao al equipo. Seguimiento Los trabajos de mantenimiento arrojan mucha informacin conforme se van desarrollando, esto nos permite hacer mejoras tanto en el trabajo como en los equipos, claro esta es necesario llevar un registro de dicha informacin para poder comparar y tener una visin ms amplia de los factores que intervienen en la realizacin de las tareas. Monitoreo del desempeo Se van llevando registros de los planes de mantenimiento as como de las listas de revisin y se genera un reporte mensual dando el porcentaje de aplicacin de las lneas de trabajo y observaciones sobre las actividades que no llegaron a completarse. Acciones correctivas Del anlisis de las observaciones anteriormente mencionadas llegaremos a generar acciones que corrijan estos trabajos o cambios dentro de los formatos que se adecen mejor a los equipos ya que est visto que el desempeo de los primeros trabajos siempre nos llevaran en la experiencia a cambios y mejoras en cuestin de rapidez, eficiencia y en algunos casos ahorros en el uso de refacciones.

Refacciones y Proyectos Refacciones crticas Para un mejor control del mantenimiento se hace necesario realizar historiales de mquina, anotando las refacciones que a criterio seran las ms importantes a tener en almacn para un rpido uso, tambin se marca la cantidad mnima que deba existir para evitar paros por falta de refacciones. Conforme los historiales se van llenando las fallas que requieran de refacciones que no estn contempladas en el listado nos arrojaran una actualizacin a nuestra lista. Nuevos Proyectos Las mejoras a los equipos se vern reflejados como nuevos proyectos y su documentacin ser importante como gua para una eventualidad en ese equipo ya que al contar con modificaciones ser necesario tener a la mano la gua de cmo se desarrollaron (diagramas y manuales). Planos y Diagramas La organizacin de los planos y diagramas es fundamental ya que evita prdida de tiempo el buscarlos y ayuda a disminuir el tiempo de paro de la maquinaria por falla. Manuales As como los planos y diagramas el rpido acceso a los manuales (o procedimientos) nos apoyan en las tareas a realizar. Evaluacin Resultado contra metas. Despus de una observacin de equipos nos fijaremos una meta a alcanzar en cuanto al desarrollo de las actividades de mantenimiento. Por lo regular se ha utilizado como principio un 80% de aplicacin, claro este parmetro se modificar segn los resultados obtenidos durante un periodo de tiempo digamos un ao. Ya sea que el parmetro suba o baje al termino del siguiente ao tendremos informacin suficiente para evaluar si la modificacin que se dio fue la correcta y por consecuencia fijarse una meta ms ambiciosa, sin llegar a ser esta "imposible". Desempeo en aos anteriores Es importante tomar en cuenta que para una evaluacin del mantenimiento es importante contar con la mayor cantidad de datos posible ya que de esta forma tendremos una mejor visin de los resultados que esperamos y aun cuando parezca que es una trabajo de resultados a largo plazo los beneficios los obtendremos en el primer mes de su aplicacin, ya que al termino de este y generar el primer reporte se ver la calidad del trabajo que ya estamos realizando. Una vez comparando el ao en curso con los aos anteriores veremos que si el camino que tomamos es el correcto; los tiempos de paro por falla tendern a bajar, y entonces podremos pensar en tomar un porcentaje de aplicacin ms alto, considerando que el ideal es 100% con 0% de paros por falla. Retroalimentacin Sugerencias del personal. Las mejoras en los procesos de operacin se dan como resultado de las experiencias del equipo de trabajo y son ellos mismos quienes al ponerlas en prctica identifican si son correctas, de esta forma se ven reflejadas las capacidades de cada quien. Capacitacin El constante avance de los procesos de produccin y la aparicin de nuevas herramientas y equipos nos hace necesario el crear planes de capacitacin del personal, ya que una persona esttica en sus conocimientos puede caer en el tedio al decir "a esta mquina ya se por donde le duele" y simplemente se van quedando atrs con respecto a los trabajadores de otras empresas. Si bien es importante la capacitacin sobre nuevas tcnicas no hay que olvidar que se pueden capacitar en otros aspectos personales como son la limpieza (5 s) o en temas ambientales con los que se tocan en el ISO 14000 as como en temas humansticos que ayuden a desarrollar su personalidad.

Bitcoras

Los registros son importantes y nos dan un respaldo de como se han sucedido los trabajos de mantenimiento, de igual manera nos ayudan a dar una evaluacin del servicio que se brinda como departamento y a su vez nos forma un respaldo en cuanto a labores dentro de la planta. Las tomaremos de dos formas:

Duras, estos registros "bitcoras" sern plasmadas de puo y letra sobre papel, de los llamados documentos de piso, como es el caso del plan de mantenimiento y la lista de revisin. En cuanto a un mantenimiento correctivo existir la orden de trabajo que es un documento de accin sobre un trabajo determinado. Otra bitcora dura es la que se lleva por el personal de mantenimiento directamente y que indica las actividades diarias y por turno. Electrnicas, estos registros son directamente en la PC, aqu se descargan las rdenes de trabajo las evaluaciones del plan de mantenimiento de las listas de revisin, y son la base para generar los historiales de la mquina.

Ordenes de Trabajo Los trabajos del mantenimiento correctivo los podemos contabilizar por orden de trabajo requerido, es decir generando un formato para su fcil cuantificacin. El formato de las ordenes de trabajo deber llevar datos como son:

Departamento que lo solicita Fecha de pedido Nombre del departamento ejecutor (algunas veces existen varias secciones de mantenimiento) Descripcin del trabajo Firma del solicitante Firma de recibido. Esta firma es del encargado del departamento ejecutor Firma de autorizacin. Aqu firma el encargado de produccin Fecha de entrega Firma de conformidad del trabajo. Cuando el trabajo es recibido por el solicitante firma de conformidad. Folio.

Historiales La recopilacin de datos de los equipos tales como marca, modelo, representante, posible proveedor nos facilita la tarea de llevar un mejor control del mantenimiento. La documentacin de las fallas, sus soluciones y refacciones utilizadas nos permite en caso de que se repita resolverlo con mayor rapidez y deducir los mtodos de prevencin necesarios para evitar que vuelva a suceder. En el caso de que se tenga que hacer alguna modificacin al equipo aqu tambin se documenta la forma en que se realiz. Para el caso de los equipos sujetos a presin este tipo de registro nos sirve como bitcora de modificaciones y adecuaciones, que en ocasiones suelen ser solicitadas por la secretara del trabajo. Datos que contiene un historial

Datos generales. Nombre del equipo, Marca, Serie, Modelo, Representante, Capacidad de diseo, observaciones generales, imagen del equipo. Componentes principales. Por facilidad dividimos el equipo en componentes elctricos, mecnicos, de instrumentacin. despus una subdivisin como motor principal, arrancador, bombas, etc. Lista de refacciones. Refacciones que consideramos crticas y su cantidad en almacn, as como posible proveedor. Historia. Anotacin de fallas, Trabajos, Modificaciones, etc. anotando Fecha, Falla o trabajo, Solucin, si es correctivo o Preventivo, Tiempo, Refacciones utilizadas y encargado.

Procedimientos: Procedimientos de seguridad Estos son algunos ejemplos de procedimientos de seguridad: 1. Revisin de Fugas. Realice primeramente una inspeccin visual de todos los elementos involucrados (SEGN SE MARQUE EN EL PLAN DE MANTENIMIENTO) En el caso de aire y gas si existe alguna duda de fuga, revisar exhaustivamente utilizando para ello una solucin jabonosa con el

fin de identificar la fuga. En el caso de tuberas roscadas que presentan fuga en las uniones aplicar algn sellador como tefln o pegamento para cuerdas.

Una vez que la revisin ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento" 2. De las instalaciones elctricas reas clasificadas elctricamente: aquellos lugares en los cuales existen materiales que durante su manejo o almacenamiento liberen vapores o partculas en concentracin suficiente para formar mezclas inflamables o explosivas. Cada rea o cuarto que se encuentre separado deber ser revisado y clasificado en forma individual. Para reducir el riesgo de incendio o explosin en reas clasificadas elctricamente, el uso de instalaciones elctricas provisionales no es permitido. Para la intervencin a instalaciones elctricas, debe seguirse el procedimiento Bloqueo, Candado y Etiquetado. Las reas clasificadas elctricamente, deben identificarse mediante un sealamiento que indique la clasificacin correspondiente. Inflamable: Se asigna a un material lquido o gaseoso que tenga un punto de inflamacin menor de 37.8 C (100 F). Lquido inflamable: Es un lquido que tiene un punto de inflamacin abajo de 37.8 C (100 F) y una presin de vapor no mayor de 2068.6 mmHg a 37.8 C (100 F). Lquido combustible: Es un lquido que tiene un punto de inflamacin igual o mayor de 37.8 C (100 F) y menor o igual a 93.3 C (200 F). Punto de inflamacin: Es la temperatura mnima de un lquido, a la cual se genera suficiente vapor para producir una mezcla comburente con el aire, cerca de la superficie del lquido o dentro del recipiente usado para realizar esta determinacin, segn la prueba, procedimiento y aparato usado en el mtodo de copa cerrada. I. reas Clase I. Son aquellos lugares en los cuales estn o pueden estar presentes en el aire gases o vapores inflamables en cantidades suficientes para producir mezclas explosivas o inflamables.

1. Clase I, Divisin 1. Es una zona en donde, bajo condiciones normales de operacin existen concentraciones de gases o vapores inflamables; o en donde frecuentemente, debido a las labores de reparacin, mantenimiento o fugas, existen concentraciones en cantidades peligrosas de gases o vapores; o en donde debido a roturas o mal funcionamiento de equipos o procesos pueden liberarse concentraciones de gases o vapores inflamables, y puedan causar simultneamente una falla en el equipo elctrico. 2. Clase I, Divisin 2. Es una zona en donde se maneja, procesa o se usan lquidos voltiles inflamables o gases inflamables, pero en donde normalmente los lquidos, vapores o gases, estn confinados dentro de recipientes cerrados o sistemas cerrados de donde ellos pueden escapar solamente en el caso de una ruptura accidental o avera de recipientes o sistemas, o en el caso de una operacin anormal del equipo; en lugares en donde concentraciones inflamables de gases o vapores son normalmente prevenidas por medio de una ventilacin mecnica positiva, y la cual puede convertirse en peligrosa por la falla o por la operacin anormal de equipo de ventilacin, o que el lugar se encuentra adyacente a un lugar de Clase I divisin 1, hacia donde pueden llegar ocasionalmente concentraciones inflamables de gases o vapores, a menos que la va de comunicacin se evite por medio de un adecuado sistema de ventilacin de presin positiva de una fuente de aire limpio y se dispongan de dispositivos adecuados para evitar las fallas del sistema de ventilacin. II. Lugares Clase II. Son aquellos que son peligrosos debido a la presencia de polvo combustible. Los lugares Clase II debe incluir aquellos especificados a continuacin:

1. Clase II, Divisin 1. Es un lugar en el cual bajo condiciones normales de operacin hay polvo combustible en el aire en cantidades suficientes para producir mezclas explosivas o inflamables; en el cual una falla mecnica o un funcionamiento anormal de una maquinaria o equipo puede causar explosin o producir mezclas explosivas y puede tambin proporcionar la fuente de ignicin por medio de una falla simultnea del equipo elctrico, la operacin de los equipos de proteccin, o de otras causas; en donde polvos combustibles que por su naturaleza son elctricamente conductivos, pueden estar presentes en cantidades peligrosas.

2. Clase II, Divisin 2. Es un lugar en donde el polvo combustible no est generalmente en el aire en suficiente cantidad para producir mezclas explosivas o inflamables y las acumulaciones de polvo son generalmente insuficientes para interferir con la operacin normal de los equipos elctricos o de otros aparatos, pero el polvo combustible puede estar en suspensin en el aire como resultado de un ocasional mal funcionamiento de los equipos de manejo o procesos y las acumulaciones de polvo

combustible sobre, dentro o en la proximidad del equipo elctrico, pueden ser suficientes para interferir con la disipacin segura de calor del equipo elctrico o pueden incendiarse por medio de operaciones anormales o falla del equipo elctrico. III. Lugares Clase III. Son aquellos que son peligrosos debido a la presencia de fibras o partculas voltiles de fcil ignicin, pero en los cuales es poco posible que dichas partculas voltiles permanezcan en suspensin en suficientes cantidades para producir mezclas inflamables. Los lugares Clase III deben incluir aquellos que se indican a continuacin: 1. Clase III, Divisin 1. Es un lugar donde se manejan, manufacturan o usan fibras inflamables que producen partculas voltiles inflamables. 2. Clase III, Divisin 2. Es un lugar en donde se almacenan o manejan fibras fcilmente inflamables. Procedimientos de operacin La forma en que se desarrollan los trabajos deben mantener cierta uniformidad para todos, dando lineamientos a seguir o procedimientos de desarrollo. La finalidad es que todos trabajen de la misma forma para poder dar continuidad en caso de un cambio de turno. Ejemplos de algunos procedimientos: 1. De los roles de turno. Las eventualidades entre turnos sern manejadas a partir de una bitcora dura que contendr fecha, turno, observaciones, operador. En el caso de no haber situaciones relevantes se anotara "turno sin novedad" Las eventualidades de prioridad que no sean terminadas al fin de turno sern turnadas al personal entrante. El Encargado de Mantenimiento genera los roles de turno en base a la carga de trabajo que exista en planta.

2. Revisin y limpieza de controles elctricos. Realice el bloqueo de todo tipo de alimentacin elctrica, para tal efecto bajando pastillas y/ quitando fusibles. Retire los tornillos para destapar el panel en el que se encuentran los circuitos empleando un desarmador. Utilizando aire comprimido a baja presin (1 KG/cm2) y una manguera tipo gusano, sopletee el circuito para remover el polvo acumulado. Utilice una brocha para los lugares de difcil acceso. Bae el circuito con dielctrico en aerosol. Use la pajilla para los lugares de difcil acceso. Inspeccione visualmente tratando de encontrar elementos en mal estado, sueltos o rotos en tal caso reapriete o sustituya. Vuelva a tapar el panel. Una vez que la revisin ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento". 3. Revisin y limpieza de motores elctricos. Realice el bloqueo de todo tipo de alimentacin elctrica, para tal efecto bajando pastillas y/ quitando fusibles. Realice primeramente una inspeccin visual. Limpie completamente el motor con desengrasante. Verifique los acoplamientos con otros elementos mecnicos. Abra la tapa de conexin y realice reapriete de tornillera, en el caso de encontrar algn elemento daado cmbielo. Vuelva a colocar los fusibles suba pastillas y energice el equipo. Ponga en funcionamiento el motor y verifique auditivamente el estado de los baleros con un estetoscopio tratando de encontrar ruidos de desgaste o rozamientos. Con un ampermetro de gancho compare la corriente de placa con la de consumo. Pare el equipo y cierre la tapa de la caja de conexin. Una vez que la revisin ha sido terminada, registre el trabajo efectuado en el "Formato Plan de Mantenimiento". 4. Servicio a bombas centrfugas Realice el bloqueo de todo tipo de alimentacin elctrica, para tal efecto bajando pastillas y/ quitando fusibles. Vace el producto que exista en la tubera en recipientes adecuados. Desacople la bomba de las tuberas de entrada y salida. Desacople la bomba del motor. Desmonte la bomba. (En caso de tratarse de una motobomba, desmonte el conjunto completo). Retire la tapa anterior (NO OLVIDE MARCAR CON UN PUNZN LAS DISTINTAS PIEZAS QUE VAYA DESACOPLANDO). Desmonte el impulsor. Desmonte el sello mecnico y la flecha. Lave todas las piezas con un lquido adecuado (desengrasante equivalente). Revise el estado del impulsor buscando ralladuras, golpes, torceduras o fracturas.

Revise el estado del sello mecnico checando el bro del resorte y el estado de los asientos (algunos modelos de sellos mecnicos, siempre es necesario cambiarlos cada vez que se desmontan, en caso de que este sello este daado proceda a cambiarlo). Revise que la flecha no est rayada, torcida o golpeada o fractura. Asimismo, revise el estado de cuas y cueros. Vuelva a montar la flecha, el sello mecnico y el impulsor, en caso de que las piezas enlistadas anteriormente estn daadas proceda a cambiarlas. Coloque la tapa cambiando la junta si est daada Revise el estado de todas las cuerdas tornillos, en caso de que las piezas enlistadas anteriormente estn daadas proceda a cambiarlas. Vuelva a armar la bomba. Monte la bomba en su lugar. Acople al bomba al motor y a la tubera. Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento". 5. Servicio a motores elctricos. Quite la tapa trasera que protege al ventilador (NO OLVIDE MARCAR CON UN PUNZON LAS DISTINTAS PIEZAS QUE VAYA DESACOPLANDO). Desmonte el ventilador. Desmonte los coples frontales de la flecha. Quite las tapas anterior y posterior. Desmonte los rodamientos anterior y posterior. Revselos. En caso de estar daados, sustityalos. De preferencia use baleros 2Z. Desmonte el rotor. Inspeccione visualmente la flecha del rotor para ver si el cuero y la cua estn en buen estado, si tiene ralladuras, fracturas o golpes o si est torcida. Igualmente, inspeccione el rotor para ver si no tiene ralladuras o golpes. Lave con dielctrico el embobinado. Inspeccione el embobinado para ver si no se nota alguna parte quemada o semi-quemada (de color negruzco), prdidas de barniz o rotura del alambre magneto. Revise el estado de todas las cuerdas y tornillos, en caso de que las piezas enlistadas anteriormente estn daadas proceda a cambiarlas. Vuelva a armar el motor repitiendo los pasos 7, 6, 5, 4, 3, 2 y 1 en ese orden y en forma inversa. Limpie la carcaza del motor por la parte exterior con un trapo humedecido en dielctrico. Conecte el motor de manera provisional y mida su consumo de corriente cotejndolo con el amperaje de placa. Igualmente mida las revoluciones por minuto cotejndolas con el dato de placa. Revise con el hmetro que no exista continuidad entre las lneas y la flecha o la carcaza. Una vez que el servicio ha sido terminado, registre el trabajo efectuado en el "Formato Plan de Mantenimiento".

You might also like

- Trabajos de Alto Riesgo - Trabajos ElectricosDocument50 pagesTrabajos de Alto Riesgo - Trabajos ElectricosSaul Adbeel Julcarima Regalado86% (7)

- DIAZ MARTINEZ GABRIEL AZAEL 303 Teoría y Estructura CelularDocument31 pagesDIAZ MARTINEZ GABRIEL AZAEL 303 Teoría y Estructura CelularGabo MartzNo ratings yet

- Angulos de Azimut y Altura Chimbote - 8Document1 pageAngulos de Azimut y Altura Chimbote - 8handers0397No ratings yet

- Catalogo Herramientas Leroy MerlinDocument16 pagesCatalogo Herramientas Leroy Merlinblanca_espadabarbaNo ratings yet

- FisurasDocument7 pagesFisurasCinthiaNo ratings yet

- ESCOMBROSDocument8 pagesESCOMBROSErickson YanquiNo ratings yet

- PROYECTO VIDA SALUDABLE BUENA ALIMENTACION Williams LDocument32 pagesPROYECTO VIDA SALUDABLE BUENA ALIMENTACION Williams LRonald SolisNo ratings yet

- Memoria Descriptiva CementerioDocument4 pagesMemoria Descriptiva Cementeriowamo33No ratings yet

- Anatomía de La Cadera - Grupo Médico Ortopédico de La Costa CentralDocument4 pagesAnatomía de La Cadera - Grupo Médico Ortopédico de La Costa CentralJeffer JavierNo ratings yet

- LumbagoDocument12 pagesLumbagoMacarena Vidal Illanes100% (1)

- Zamudio Limas Antonny Jean - Campo de Pulsos EléctricoDocument23 pagesZamudio Limas Antonny Jean - Campo de Pulsos EléctricoLino ZanchezNo ratings yet

- Clasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadDocument44 pagesClasificacion de Los Costos Segun Su Aplicacion - Elemento-9 de ContabilidadGary Ramírez ArceNo ratings yet

- Externalidaes EjerciosDocument3 pagesExternalidaes EjerciosJose Luis Meza TrujilloNo ratings yet

- Libro RecetasDocument194 pagesLibro RecetasLis Ensalander100% (14)

- Instituto Educativo La Campiña Sistema de Gestión de La Calidad Guia de Aprendizaje en El Marco de Emergencia Sanitaria Covid 19Document18 pagesInstituto Educativo La Campiña Sistema de Gestión de La Calidad Guia de Aprendizaje en El Marco de Emergencia Sanitaria Covid 19florangela sanabria porrasNo ratings yet

- Antecedentes de La Norma Iso 22000Document64 pagesAntecedentes de La Norma Iso 22000Jhonny Gonsalez100% (1)

- BM12093 0720Document4 pagesBM12093 0720Ale MPNo ratings yet

- Proyectos Con Materiales RecicladosDocument8 pagesProyectos Con Materiales RecicladosTaty MtcNo ratings yet

- Gaes 3 Infecciónes Respiratorias Mas ComunesDocument31 pagesGaes 3 Infecciónes Respiratorias Mas ComunesZu MendozaNo ratings yet

- Estudios Complementarios IIDocument33 pagesEstudios Complementarios IIJaquelin OlivarezNo ratings yet

- Inti RaymiDocument2 pagesInti RaymirandyNo ratings yet

- Cuadro SinopticoDocument2 pagesCuadro Sinopticoguadalupe del carmen gordillo lugo100% (1)

- Origen de Los Elementos QuímicosDocument2 pagesOrigen de Los Elementos QuímicosFranciscoSantiagoNo ratings yet

- Estudio de Impacto AmbientalDocument12 pagesEstudio de Impacto AmbientalYersin Edison Machacuay CrispinNo ratings yet

- Las Formas Del Altas Latinoamericano Versión 9-16Document37 pagesLas Formas Del Altas Latinoamericano Versión 9-16Nancy CalomardeNo ratings yet

- EXAMEN PRÁCTICO - Cálculo Hora-Diseño Individual: Fecha Límite de Entrega: Martes 28 de Febrero Hasta Las 23:59 HrsDocument10 pagesEXAMEN PRÁCTICO - Cálculo Hora-Diseño Individual: Fecha Límite de Entrega: Martes 28 de Febrero Hasta Las 23:59 HrsVictor Van DortNo ratings yet

- Buen Uso Del LaboratorioDocument6 pagesBuen Uso Del Laboratoriobelen_reija_otero5038No ratings yet

- Pesca 1Document20 pagesPesca 1Silvia Ustariz VasquezNo ratings yet

- Universidad San Pedro: Facultad de IngenieriaDocument95 pagesUniversidad San Pedro: Facultad de IngenieriaClinton Amancio OcañaNo ratings yet

- Plan de Gestion Integral de Residuos Solidos PMIRSDocument24 pagesPlan de Gestion Integral de Residuos Solidos PMIRSVivis SánchezNo ratings yet