Professional Documents

Culture Documents

Cap 4

Uploaded by

Jesus RoldanOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cap 4

Uploaded by

Jesus RoldanCopyright:

Available Formats

CAPTULO 4

SISTEMA DE CONTROL DEL PROTOTIPO

4.1 INTRODUCCIN 4.2 LAZOS DE CONTROL ESTABLECIDOS 4.2.1 ESTRATEGIA DE CONTROL EN MODO CALEFACCIN 4.2.2 ESTRATEGIA DE CONTROL EN MODO REFRIGERACIN 4.3 INSTRUMENTACIN 4.4 ESQUEMA DEL CUADRO ELCTRICO DEL PROTOTIPO 4.5 COMPORTAMIENTO DINMICO DEL EQUIPO 4.5.1 COMPORTAMIENTO DEL CONTROL DE LOS NIVELES. 4.5.2 COMPORTAMIENTO DEL PROTOTIPO ANTE PERTURBACIONES EXTERIORES

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

4.1 Introduccin

Los objetivos bsicos de cualquier sistema de control para equipos de refrigeracin son los de mantener constantes las condiciones operativas como temperaturas y/o presiones, consumiendo el mnimo de energa y garantizar un funcionamiento seguro en todo momento. Para cumplir dichos requerimientos, el sistema de control debe ser capaz de adaptar la capacidad frigorfica a la carga trmica necesaria en cada instante. En general, los equipos de absorcin suelen presentar una excelente respuesta a carga parcial, siendo posible la modulacin de la carga entre el 20% y el 100%, manteniendo casi inalterable su COP. No obstante, su principal inconveniente, es la gran inercia trmica, lo que los convierte en equipos poco atractivos desde el punto de vista de confort. El prototipo desarrollado en este trabajo presenta un doble inters. Por una parte, el uso de intercambiadores de placas permite obtener un equipo compacto. Por otra, debido a que dichos intercambiadores son ligeros y slo pueden albergar una pequea cantidad de lquido en su interior, el resultado es un equipo con una inercia trmica relativamente baja. A diferencia de los equipos de absorcin comercializados actualmente que requieren unos sistemas de control bastante sofisticados para evitar los problemas de cristalizacin de la solucin de Agua-BrLi, o bien de rectificacin en las unidades de AmoniacoAgua, el prototipo desarrollado no presenta dichos inconveniente, por lo que se podrn adaptar estrategias de control simples.

4.2 Lazos de control establecidos

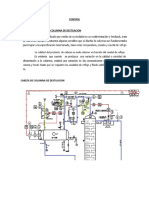

La estrategia de control adoptada debe poder garantizar en cualquier instante un comportamiento eficaz de la mquina, desde el momento del arranque hasta la parada, adems de conseguir un comportamiento seguro en todo momento. Desde el punto de vista de seguridad, los principales puntos de riesgo se localizan en la caldera y no en el prototipo, ya que si ste no esta operativo, la presin en su interior es inferior a la atmosfrica, y slo una pequea parte de l se halla a una presin ligeramente superior a la atmosfrica durante el funcionamiento. Por otra parte, la presin de operacin del generador de alta est directamente relacionada con la temperatura del vapor procedente de la caldera, as como de la concentracin de la solucin rica. De esta forma, si ya se limita la temperatura de operacin de la caldera, la presin del generador nicamente depender de las pequeas variaciones de concentracin de la solucin, y no se precisa un tipo de control adicional. Desde el punto de vista de control, se han establecido dos estrategias ligeramente diferentes, una para operacin en modo calefaccin y otra para la operacin en modo refrigeracin. Los diagramas P&ID para ambos modos de operacin se detallan en las Fig. 4.1 y Fig. 4.2.

SISTEMA DE CONTROL DEL PROTOTIPO

4-1

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

Fig.4. 1 Diagrama P&ID para la operacin en modo calefaccin.

SISTEMA DE CONTROL DEL PROTOTIPO

4-2

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

4.2.1 Estrategia de control en modo calefaccin En la operacin en modo calefaccin, el equipo opera como un ciclo de absorcin de simple efecto, y por lo tanto una parte del ciclo queda fuera de servicio, como es el caso del intercambiador de calor solucin-solucin IC1 y el condensador/generador C1/G2. Para la operacin en simple efecto, es preciso manipular la vlvula de tres vas del separador del generador de alta (V1), con el fin de direccionar directamente el vapor de metanol al condensador (C2). Adems, se requiere abrir la vlvula de comunicacin entre el generador de alta y el generador de baja (V3). De esta manera, el generador de alta (G1) y el generador de baja (G2) quedan comunicados por vasos comunicante, y es inviable el anegamiento del separador de gotas del generador de alta debido a la diferencia de alturas entre ambos generadores. Evidentemente, la vlvula motorizada situada a la entrada del generador de baja (G2) se hallar completamente cerrada en la operacin en modo calefaccin. Finalmente, y para aislar completamente el intercambiador de solucin-solucin IC1, es necesario girar la vlvula de tres vas a la entrada de este intercambiador (V2) para dirigir la solucin al generador (G1). Una vez el equipo se halla listo para operar, es preciso establecer los siguientes lazos de control: a) Presin del absorbedor. La presin de operacin del absorbedor durante la operacin en modo calefaccin se deber mantener a 10 kPa, para ello se actuar sobre la velocidad de rotacin del compresor volumtrico. b) Nivel del generador. Para evitar que se anegue el separador de gotas del generador de baja, se controlar el nivel de ste mediante la bomba centrfuga que se halla en la parte inferior de dicho depsito. Es importante remarcar, que no es necesario realizar ningn tipo de control sobre el nivel de alta, ya que ambos generadores se hallan comunicados por vasos comunicantes, y la diferencia de alturas entre ambos generadores impide el rebosamiento de lquido en el generador de alta. c) Temperatura de operacin de la caldera. A causa del manejo de soluciones con bajo contenido de refrigerante durante la operacin en modo calefaccin, es necesario mantener la temperatura de operacin de la caldera constante a 150C. Para una caldera de vapor de agua equivale a operar a una presin cercana a los 4 bar. d) Modulacin de carga. Para regular la potencia trmica disipada en el absorbedor y en el condensador se instalar una sonda de temperatura a la salida del agua del condensador, la lectura de la cual se utilizar para regular el flujo de solucin rica hacia el generador. Si la temperatura desciende respecto al valor de consigna, se incrementar el flujo de solucin, mientras que en caso contrario se disminuir dicho flujo Es oportuno resaltar en este punto que las presiones de operacin en el interior del prototipo vienen determinadas nicamente por las temperaturas de operacin del evaporador y del condensador, y no se realiza ningn control sobre ellas. Por otra parte, durante la experimentacin se constat la necesidad de un purgado continuo de solucin en el evaporador para evitar la progresiva acumulacin de absorbente en su interior.

SISTEMA DE CONTROL DEL PROTOTIPO 4-3

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

Fig.4. 2 Diagrama P&ID para la operacin en modo refrigeracin.

SISTEMA DE CONTROL DEL PROTOTIPO

4-4

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

4.2.2 Estrategia de control en modo refrigeracin A diferencia de la operacin en modo calefaccin, en modo refrigeracin todos los componentes del prototipo se encuentran en funcionamiento, debido a la operacin en la configuracin de doble efecto. Para establecer dicha configuracin se requiere operar las vlvulas de forma inversa a la realizada para el simple efecto; es decir, la vlvula de tres vas (V1) del separador del generador de alta debe direccionar el vapor de metanol hacia el condensador de alta (C1). Por otra parte, es necesario cerrar la vlvula de comunicacin (V3) entre los dos generadores, y la vlvula de tres vas (V2) que se halla a la entrada del intercambiador de solucin-solucin IC1, se posicionar de tal forma que slo permita el paso del flujo a travs de este intercambiador. Una vez el equipo se encuentra disponible para operar en doble efecto, se requieren los siguientes lazos de control para una operacin estable: a) Presin del absorbedor. La presin de operacin del absorbedor durante la operacin en modo refrigeracin se mantendr en 15 kPa, para ello se actuar sobre la velocidad de rotacin del compresor volumtrico. b) Nivel del generador de alta. Para evitar que se anegue el separador de gotas del generador de alta, se controlar el nivel de ste mediante la bomba de solucin rica que se halla en la parte inferior del absorbedor. c) Nivel del generador de baja. De manera anloga, se prevendr el anegamiento del separador de gotas del generador de baja mediante el control del nivel de ste a travs de la velocidad de giro de la bomba que se halla en la parte inferior de dicho depsito y que impulsa la de solucin pobre hacia los pulverizadores del absorbedor. d) Temperatura de operacin de la caldera. Desde el punto de vista de eficiencia energtica es interesante durante la operacin en modo refrigeracin variar la consigna de la temperatura de operacin de la caldera en funcin de la temperatura de entrada del agua de refrigeracin al absorbedor. Este hecho es debido a la aparicin de un mayor contenido de absorbente en la fase vapor al operar a alta temperatura, que repercute de forma significativa en el caudal de purga del evaporador. As, en principio, cuando la temperatura del agua a la entrada del absorbedor es de 35C, la temperatura del vapor debera rondar los 100C, mientras que si la temperatura del agua es de 45C, el vapor se debe incrementar a 150C. e) Modulacin de carga. Para regular la potencia trmica intercambiada en el evaporador se instalar una sonda de temperatura a la salida del agua de ste, la cual actuar sobre la vlvula motorizada que se halla a la entrada del generador de baja. As, si la temperatura de salida del evaporador es inferior al valor de consigna, se efectuar un cierre parcial del paso de dicha vlvula, mientras que en caso contrario se proceder a la abertura de la vlvula para permitir un mayor paso de flujo. Este aumento de flujo hacia el generador de baja, provoca una disminucin del nivel del generador de alta con lo cual se produce una aceleracin de la bomba de solucin rica, y por otra, al llegar ms flujo en el generador de baja, tambin incrementa de velocidad la bomba de impulsin hacia los pulverizadores del absorbedor, lo que facilita la absorcin de vapores y consiguiendo en definitiva una mayor capacidad de refrigeracin en el evaporador.

SISTEMA DE CONTROL DEL PROTOTIPO 4-5

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

Tal y como se ha descrito, la regulacin de los niveles de lquido a la salida de los generadores se realiza mediante el ajuste de la velocidad de rotacin de las bombas de solucin. El objetivo de la implementacin de estos lazos de control es la obtencin de una respuesta rpida ante cualquier alteracin en los niveles y evitar el rebosamiento en los separadores de gotas. De esta forma, se puede reducir el tamao de los depsitos de acumulacin de solucin instalados a la salida de los separadores de gotas, disminuir el contenido de refrigerante y de absorbente en el interior del prototipo, y por consiguiente una reduccin de la inercia trmica del equipo. En cambio, como las variaciones de la demanda frigorfica suelen ser ms o menos lentas, es posible realizar su regulacin a partir de componentes con una constante de tiempo ms elevada. Por este motivo, se ha optado por la regulacin de la potencia frigorfica del prototipo mediante la vlvula motorizada instalada a la entrada del generador de baja (G2). Esta vlvula, a pesar que requiere unos 36 s para completar toda su abertura, es suficientemente rpida como para poder ajustar de manera satisfactoria dicha potencia frigorfica. Finalmente, y al igual que en el caso de la operacin en modo de bomba de calor, las presiones de operacin del evaporador y del condensador de baja vienen determinadas nicamente por las temperaturas de operacin del evaporador y del condensador, y no se realiza un control de ellas. Finalmente, durante la experimentacin se constat la necesidad de un purgado continuo de solucin en el evaporador para evitar la progresiva acumulacin de absorbente en su interior. Dicho control se realiz siempre de forma manual, a causa de unos problemas de cavitacin encontrados en la bomba de purga.

4.3 Instrumentacin

A partir de los lazos de control establecidos se determina la instrumentacin requerida para el correcto funcionamiento del prototipo: a) Dos sondas de temperatura para medir la temperatura de salida del agua en el evaporador y la del condensador. b) Dos sondas de nivel, para obtener la lectura de los niveles a la salida de los generadores. c) Dos transmisores de presin absoluta que proporcionen la presin en el absorbedor y en el evaporador. Como se ha dicho anteriormente, la lectura del absorbedor se precisa para regular la velocidad de rotacin del compresor, mientras que la lectura de la presin en el evaporador permite estimar el contenido de absorbente en su interior. d) Cuatro convertidores de frecuencia para ajustar la velocidad de rotacin de los motores acoplados al compresor, a la bomba de purga del evaporador, y a las dos bombas de solucin. Es conveniente, que los convertidores de frecuencia tengan la capacidad de poder realizar una regulacin del tipo proporcional-integrativo. e) Dos reguladores del tipo PID. Uno ellos se requiere para la modulacin de la carga frigorfica a travs de la vlvula motorizada y el otro para el control de la presin de operacin de la caldera de vapor.

SISTEMA DE CONTROL DEL PROTOTIPO

4-6

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

En los puntos anteriores, se indicaba la instrumentacin mnima necesaria para la correcta operacin del prototipo. No obstante, y para el anlisis posterior de su funcionamiento se consider oportuno incorporar un conjunto de instrumentacin adicional con el fin de estimar el funcionamiento interno del equipo. Dicha instrumentacin adicional esta compuesta por: a) Dos transmisores de presin absoluta que se instalarn en los separadores de gotas, con el fin de conocer la presin de operacin del generador de alta y el de baja. b) Doce termopares de contacto con el fin de obtener la temperatura en los diferentes puntos de inters del prototipo. La localizacin de estas sondas de temperatura permite conocer la temperatura del metanol a la entrada del evaporador, a la salida del condensador de baja, la salida del condensador de alta, la temperatura de la solucin intermedia a la salida del generador de alta, la temperatura de dicha solucin a la salida del intercambiador de solucin-solucin, la temperatura de la solucin pobre a la salida del generador de baja, la temperatura de dicha solucin a la entrada del absorbedor, la temperatura de la solucin rica a la salida del absorbedor, la temperatura de dicha solucin en la conexin entre los dos intercambiadores de solucin-solucin, la temperatura de la solucin rica a la entrada del generador de alta, la temperatura del vapor de agua a la entrada del generador, y por ltimo la temperatura del agua de refrigeracin en el tramo entre el absorbedor y el condensador. Con la lectura de todas estas sondas de temperatura y de presin es factible establecer los balances de materia y energa en cada uno de los componentes del equipo, mediante la aplicacin en tiempo real del procedimiento detallado en el anexo C, y cuyos resultados se muestran en el captulo 6. Finalmente es necesario destacar que el control automtico de la modulacin de la carga frigorfica no ha sido implementado a causa del mal funcionamiento del posicionador electrnico de la vlvula motorizada, lo que oblig a un funcionamiento en manual. Por otra parte, para el control automtico de la presin de operacin de la caldera era preciso realizar unos cambios en la caldera, lo que resultaba ser poco aconsejable ya que se requera de una autorizacin previa del fabricante, y por tanto se opt, durante esta primera fase de experimentacin, por un cambio de consigna manual.

4.4 Esquema del cuadro elctrico del prototipo

Una vez establecidos los lazos de control y la instrumentacin requerida, el siguiente paso antes de la identificacin de los componentes elctricos del prototipo, es la determinacin de la estrategia durante la fase de arranque y parada de dicho equipo. Al observar detenidamente los diferentes lazos de control establecidos, el punto ms trascendental es el mantenimiento de los niveles a la salida de los separadores de gotas de los generadores, para evitar rebosamientos de absorbente hacia el circuito de refrigerante. Por este motivo, si alguno de los convertidores de frecuencia que regulan dichos niveles de solucin no se encuentra operativo, el otro convertidor obligatoriamente debe detener su funcionamiento. De forma anloga, si el convertidor de frecuencia del compresor no se halla operativo es ilgico poner en funcionamiento

SISTEMA DE CONTROL DEL PROTOTIPO 4-7

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

las bombas de recirculacin. As pues, una primera consideracin para el buen funcionamiento de todo el equipo es el chequeo contino de la disponibilidad de cada uno de dichos convertidores, y en caso de deteccin de alguna anomala el equipo debe parar obligatoriamente. No se requiere un procedimiento especial durante la puesta en marcha del prototipo, aparte de la indicada anteriormente sobre los convertidores. Simplemente es preciso esperar a obtener una temperatura de caldera suficiente alta para poder iniciar la operacin del todo el conjunto. Debido a que dicho prototipo operar nicamente en un banco de ensayos, en el cual se monitorizan en continuo todas las variables medidas del equipo, no se ha considerado oportuno incluir un conjunto de sensores adicionales que permitan asegurar un correcto funcionamiento de la unidad ni los enclavamientos en caso de alarmas. Estos sensores adicionales podran ser detectores de flujo en los circuitos de agua del evaporador y del absorbedor-condensador, con el fin de constatar el paso de agua por dichos circuitos durante la operacin del equipo, o bien un mecanismo de seguridad que evite la puesta en marcha del equipo al detectar una entrada de aire en el interior del equipo. Otro punto importante, es la integracin de seales procedentes de la caldera de vapor con el sistema control implementado en el prototipo. En Fig. 4.3 se muestra el esquema del cuadro elctrico implementado en el cuadro elctrico. En l se puede observar como la alimentacin trifsica a 380VAC y 50Hz, se conecta primeramente a un diferencial con una sensibilidad en la corriente de fugas de 30 mA. A la salida del diferencial se instala el interruptor principal del cuadro. As, si el interruptor se halla en posicin OFF, se produce una desconexin total de todos los componentes elctricos del equipo, mientras que en la posicin ON, se alimenta cada uno de los convertidores de frecuencia, los cuales se hallan ya preparados para arrancar. El arranque del prototipo se efecta mediante un pulsador que permite el cierre del rel K1M, y por lo tanto cada uno de los convertidores intenta arrancar. Si no se generan errores en los convertidores, el rel permanecer excitado automticamente a travs de los rels SA de los diversos convertidores, y se inicia el proceso automtico de control. En cambio, si se produce un error en cualquiera de los ellos, tan pronto como se deje de ejercer presin sobre el pulsador, el rel abrir de nuevo los contactos al no recibir excitacin alguna. En la tabla 4.1, se muestran los errores que se pueden generar en un convertidor que causan la abertura del rel formado por SC-SA y simultneamente el cierre del rel SC-SB, y provoca el paro del prototipo. OHF OLF OSF USF ObF OCF DbF InF TnF EEF Sobrecarga trmica del convertidor Sobrecarga trmica del motor Sobretensin de alimentacin Tensin dbil de entrada Sobrecarga en frenado Cortocircuito a la salida convertidor Sobrecarga circuito de frenado Error interno Error de autoajuste Error interno

Tabla 4. 1 Errores que provocan el paro del prototipo. SISTEMA DE CONTROL DEL PROTOTIPO 4-8

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

Fig.4. 3 Esquema del cuadro elctrico del prototipo

Finalmente, slo cabe indicar que tras la observacin del estado de las luces durante el proceso de arranque, se puede conocer cual de los convertidores muestra alguna anomala, la cual queda reflejada en el cdigo de error del display que tiene cada uno de ellos.

SISTEMA DE CONTROL DEL PROTOTIPO

4-9

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

4.5 Comportamiento dinmico del equipo

En este punto no se trata de realizar un estudio exhaustivo del comportamiento dinmico del prototipo, ya que esta fuera del objetivo de la presente tesis. Simplemente, se considera oportuno incluir un conjunto de grficos que muestren el comportamiento de los lazos de control establecidos. 4.5.1 Comportamiento del control de los niveles. As pues, en Fig. 4.4 se muestra la evolucin de los niveles durante la experimentacin realizada en las siguientes condiciones de operacin: temperatura de salida del agua en el evaporador 10C, temperatura de entrada del agua en el absorbedor 35C, y la temperatura del vapor de agua de la caldera a 130C.

Fig.4. 4 Comportamiento estable de los niveles en los generadores. El color rojo corresponde al generador de baja, y el color negro al generador de alta.

Como puede verse, el control en los niveles es francamente bueno, teniendo en cuenta adems que no se dispone de depsito especial para ello, ya que es la misma tubera la que realiza dicha funcin. Este buen control de los niveles facilita un comportamiento estable del resto de componentes, y desde el punto de vista energtico facilita la aproximacin a las condiciones de equilibrio en el proceso de separacin y absorcin. No obstante, es preciso sealar que la evolucin de dichos niveles no ha sido en todo los casos tan estable como la indicada en la anterior Fig. 4.4. Si bien que el comportamiento del nivel en el generador de baja ha sido muy regular en cualquiera de las condiciones de operacin, el nivel del generador de alta se ha comportado de forma mucho ms aleatoria. Como ejemplo de ello, en la Fig. 4.5, se presenta dicha la evolucin de los niveles cuando las condiciones de operacin exteriores corresponden a una temperatura

SISTEMA DE CONTROL DEL PROTOTIPO

4-10

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

de salida del agua del evaporador de 10C, una temperatura de entrada del agua en el absorbedor de 31.5C y una temperatura del vapor de agua de 110C.

Fig.4. 5 Comportamiento poco estable de los niveles en los generadores. El color rojo corresponde al generador de baja, y el color negro al generador de alta.

Este comportamiento menos estable en el lazo de control del nivel en el generador de alta, se puede explicar por la no linealidad entre la velocidad de rotacin de la bomba y su altura de impulsin, y entre la velocidad de rotacin y el caudal trasvasado a travs de ella. Aunque la no linealidad es comn en ambas bombas, la principal diferencia del comportamiento observado se halla en la curva caracterstica de cada uno de los dos circuitos. As pues, para iniciar el proceso de trasvase de solucin en el circuito de solucin rica se precisa de una columna mnima de impulsin que corresponde a la diferencia de presiones entre el absorbedor y el generador de alta. Una vez la velocidad de rotacin es suficiente para alcanzar esta altura mnima de impulsin, pequeos incrementos adicionales en dicha velocidad provocan variaciones importantes de caudal, ya que la prdida de carga en los intercambiadores de solucin-solucin es pequea. En cambio, en la bomba de solucin pobre, no se requiere una columna de impulsin inicial para poder iniciar el trasvase de solucin, y como la mayor prdida de carga se produce en los pulverizadores, el resultado es una relacin ms uniforme entre caudal y velocidad de rotacin de la bomba. Con el fin de reducir al mximo las oscilaciones en el nivel del generador de alta, ha sido necesario limitar el rango de maniobra en frecuencia del convertidor en cuestin. As, se limit la frecuencia mnima de alimentacin a 18 Hz, y el valor de la frecuencia mxima a 35 Hz, durante la operacin en modo refrigeracin. En modo calefaccin, durante los ensayos realizados se constat un comportamiento estable del nico control de nivel que se realiza. Es importante resaltar en este punto, que este comportamiento poco estable del nivel del generador de alta, puede ser mejorado con el cambio de la bomba centrfuga por una de engranajes. Como es sabido, las bombas de engranajes presentan un comportamiento ms lineal entre la velocidad de rotacin de la bomba y el caudal trasvasado.

SISTEMA DE CONTROL DEL PROTOTIPO 4-11

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

Debido a la diferencia de coste entre una bomba centrfuga y una de engranajes con prestaciones similares, se opt por la solucin ms econmica y comprobar en este prototipo la viabilidad de dichas bombas. Adems, los requerimientos en NSPH de las bombas de engranajes suele ser mayor que las centrfugas autoaspirantes, lo que implicaba la necesidad de una altura mayor del prototipo. Finalmente, la Fig. 4.6 muestra la evolucin de los niveles al variar el porcentaje de abertura de la vlvula motorizada desde el 50.3% hasta el 55.6%, cuando el generador operaba a 170 kPa, el condensador a 37 kPa, y el absorbedor a 12 kPa. Como puede observarse, el tiempo de estabilizacin es francamente corto, y el grado de estabilizacin de los niveles tanto antes como despus de dicha variacin es similar a pesar que los caudales en circulacin sean diferentes.

Fig.4. 6 Evolucin de los niveles al variar la abertura de la vlvula motorizada desde el 50.3% al 55.6%.

4.5.2 Comportamiento del prototipo ante perturbaciones exteriores Al resultar defectuoso el posicionador electrnico de la vlvula motorizada, no fue posible realizar estudios de la modulacin de la carga frigorfica. No obstante, para validar el buen comportamiento de los lazos de control establecidos, se consider oportuno provocar una perturbacin simultnea en el circuito del agua en el evaporador y en el circuito de refrigeracin del absorbedor/condensador. Con dichas variaciones, se pretende constatar si los cambios inducidos en las condiciones de operacin en el evaporador, en el condensador y en el absorbedor provocan algn trastorno significativo que causan el colapso del equipo, o por el contrario, el sistema de control desarrollado es capaz de adaptarse de forma progresiva a las nuevas condiciones de operacin. En Fig. 4.7 se presenta la evolucin de las temperaturas de entrada y salida del agua en el evaporador, cuando se efecta a travs del banco de ensayos un cambio en la temperatura de operacin del agua a la salida del evaporador de 10C a 8C.

SISTEMA DE CONTROL DEL PROTOTIPO

4-12

Desarrollo de una bomba de calor de absorcin a gas

Miquel Nogus (Mayo 2001)

En dicho grfico se observa un comportamiento estable de la mquina ante tal perturbacin, adems de constatar de forma grfica la baja inercia trmica del sistema.

Fig.4. 7 Evolucin de las temperaturas del agua en el evaporador al provocar un cambio en la temperatura de operacin del evaporador de 10C a 8C

De forma simultnea se provoc un cambio en la temperatura de entrada del agua en el absorbedor, al pasar de 31.5C a 30C. La evolucin estable de las temperaturas de entrada y salida del agua de refrigeracin del prototipo se muestran en Fig. 4.8.

Fig.4. 8 Evolucin de las temperaturas del agua en el circuito del absorbedor condensador al provocar un cambio en la temperatura de operacin de 31.5C a 30C. SISTEMA DE CONTROL DEL PROTOTIPO 4-13

You might also like

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108From EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108No ratings yet

- Control de presión y temperatura en planta de gas naturalDocument10 pagesControl de presión y temperatura en planta de gas naturalEsteban FalcaoNo ratings yet

- KTE - 1000 BA Manual de UsuarioDocument82 pagesKTE - 1000 BA Manual de UsuarioRogelio Alcala50% (2)

- El Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaFrom EverandEl Mejor Libro de Preparación Para Tu Examen De Licencia De Operador De CalderaNo ratings yet

- Control Semana 2 12Document9 pagesControl Semana 2 12mikelitoo1No ratings yet

- CalderasDocument18 pagesCalderasCarlos PatiñoNo ratings yet

- CONDENSADOS BAVIERA Cru08e0Document2 pagesCONDENSADOS BAVIERA Cru08e0Juan ContrerasNo ratings yet

- Informe Caldera Control On-OffDocument7 pagesInforme Caldera Control On-OffCarlos Alberto Rivera CorredorNo ratings yet

- Control temperatura horno PDVSADocument4 pagesControl temperatura horno PDVSAdanilonav6758No ratings yet

- RiosDocument11 pagesRiosManoloNo ratings yet

- Chilled Water System - Sistema de Refrigeración DelDocument35 pagesChilled Water System - Sistema de Refrigeración Delmike_64782100% (1)

- Unidad 1 RefriDocument3 pagesUnidad 1 RefriAlex Fenando Puebla PorrasNo ratings yet

- Check List y ArranqueDocument5 pagesCheck List y ArranqueWilliam ThomasNo ratings yet

- Fracci On Amien ToDocument12 pagesFracci On Amien Toluis romeroNo ratings yet

- Catalogo Aceite TermicoDocument36 pagesCatalogo Aceite TermicoWilliam Muñoz100% (1)

- Secuencia OperacionDocument82 pagesSecuencia Operacionjose12391No ratings yet

- Informe de RefrigeracionDocument15 pagesInforme de Refrigeracion露 エブリン100% (3)

- Control de ProcesosDocument8 pagesControl de ProcesosRomán GerstmayerNo ratings yet

- Manual de Climatizacion Audi 2Document39 pagesManual de Climatizacion Audi 2adrianvalde994100% (2)

- Refrigeracion 3 - Clase 6 - Valvulas - Intercambiadores - ControlesDocument32 pagesRefrigeracion 3 - Clase 6 - Valvulas - Intercambiadores - ControlesGian Degrossi Noble100% (1)

- Ejercicio Resulto Analizador MetanoDocument2 pagesEjercicio Resulto Analizador Metanojm161614sNo ratings yet

- Manual PasteurizadorDocument47 pagesManual PasteurizadorOscar Fernando Contento RubioNo ratings yet

- Regulador de ContrapresionDocument10 pagesRegulador de ContrapresionVkrito Almache100% (1)

- Operación caldera ingenio La FloridaDocument16 pagesOperación caldera ingenio La FloridaGerman DiBaccoNo ratings yet

- Informe TermodinamicaDocument5 pagesInforme TermodinamicaByron SigchiNo ratings yet

- Planta Piloto de Destilacion ContinuaDocument12 pagesPlanta Piloto de Destilacion ContinuaGiovana Lazo seguilNo ratings yet

- Actividad II.: Alejandro Pereira V27347491 #22898 Mantenimiento de Equipos Térmicos. Prof. Pedro GarateDocument7 pagesActividad II.: Alejandro Pereira V27347491 #22898 Mantenimiento de Equipos Térmicos. Prof. Pedro GarateArturo BorgesNo ratings yet

- Actividad II.: Alejandro Pereira V27347491 #22898 Mantenimiento de Equipos Térmicos. Prof. Pedro GarateDocument8 pagesActividad II.: Alejandro Pereira V27347491 #22898 Mantenimiento de Equipos Térmicos. Prof. Pedro GarateArturo BorgesNo ratings yet

- Preinforme IntercambiadorDocument7 pagesPreinforme Intercambiadoryurladys crossNo ratings yet

- Control de TemperaturaDocument4 pagesControl de Temperaturadomis007No ratings yet

- 7.2 Modos de Control Rev-00Document36 pages7.2 Modos de Control Rev-00Ma Laura ZweedykNo ratings yet

- PR0062 Arranque y Parada de Las Calderas Nsi-Sga-103,104Document5 pagesPR0062 Arranque y Parada de Las Calderas Nsi-Sga-103,104juan albertoNo ratings yet

- Catalogo Control de TemperaturaDocument30 pagesCatalogo Control de TemperaturaFacundo GamesNo ratings yet

- Control en CascadaDocument6 pagesControl en CascadaArturo CMNo ratings yet

- Automatización de caldera industrialDocument5 pagesAutomatización de caldera industrialdanielaNo ratings yet

- Ciclo de Carnot InversoDocument6 pagesCiclo de Carnot InversoLucero Marin0% (1)

- Secador de AireDocument6 pagesSecador de AireAnaJackelinHernandezSeijasNo ratings yet

- Transferencia de Calor en El Condensador de La Torre de DestilaciónDocument10 pagesTransferencia de Calor en El Condensador de La Torre de DestilaciónJorge Alejandro Rodriguez TuyinNo ratings yet

- Lab. n3 Refri..Aire..Sistemas Multiple Con 2 Evaporadores.. 2Document17 pagesLab. n3 Refri..Aire..Sistemas Multiple Con 2 Evaporadores.. 2RwNandoNo ratings yet

- Dos Evaporadores Un CompresorDocument17 pagesDos Evaporadores Un CompresorEdwar André Pgal100% (1)

- Manual Caldera Vapor Fontanet 3PRV-260Document30 pagesManual Caldera Vapor Fontanet 3PRV-260cuchu3No ratings yet

- Toma de Datos Camaras FrigorificasDocument9 pagesToma de Datos Camaras FrigorificasMariosalado100% (2)

- Bancos de VaporDocument35 pagesBancos de VaporMilagros Carolina Dugarte ReyesNo ratings yet

- Ciclo de Refrigeración Por Compresión de VaporDocument8 pagesCiclo de Refrigeración Por Compresión de Vapormilton rueda ramosNo ratings yet

- Ciclo de Refrigeración DomesticaDocument12 pagesCiclo de Refrigeración DomesticaRoberth Martinez HaroNo ratings yet

- Termostato y Presostato 2.0 2Document45 pagesTermostato y Presostato 2.0 2ROJAS CHOQUE LUIS CARLOS100% (1)

- Guía 3 El Ciclo Rankine Parte IIDocument4 pagesGuía 3 El Ciclo Rankine Parte IIByHarsh 507No ratings yet

- Examen de Lab ControlDocument9 pagesExamen de Lab ControlTania Villanueva DiazNo ratings yet

- Práctica Bomba de CalorDocument17 pagesPráctica Bomba de Calort7dqwj7spxNo ratings yet

- RefrigeraciónDocument16 pagesRefrigeraciónDaniel Vera IngaNo ratings yet

- Informe Planta Termica y RefrigeracionDocument7 pagesInforme Planta Termica y RefrigeracionRolando AliagaNo ratings yet

- Paper de Bypass A TurbinaDocument7 pagesPaper de Bypass A TurbinaPato PadillaNo ratings yet

- Ciclo de Refrigeracion Por Compresion de VaporDocument17 pagesCiclo de Refrigeracion Por Compresion de VaporOmar Stalin Duran CaisaguanoNo ratings yet

- Ciclo BasicoDocument15 pagesCiclo BasicoJames Panduro Castañeda50% (2)

- Arranque de CalderaDocument5 pagesArranque de Calderaanonimo100% (1)

- Control en CascadaDocument16 pagesControl en CascadaEdgar HuancaNo ratings yet

- Valvulas de Expancion Automatica y TermostaticaDocument30 pagesValvulas de Expancion Automatica y TermostaticaMaribi Cruz OrtegaNo ratings yet

- Camara de Combustion HiltonDocument20 pagesCamara de Combustion HiltonmachacraneosNo ratings yet

- Informe TP Frio 2020Document16 pagesInforme TP Frio 2020lucasNo ratings yet

- Introduccion A La Mecanica Cuantica PDFDocument276 pagesIntroduccion A La Mecanica Cuantica PDFJhon F. RodriguezNo ratings yet

- 03Document27 pages03Jesus RoldanNo ratings yet

- 3 4 SSP 3 WG JZ WG KulDocument5 pages3 4 SSP 3 WG JZ WG KulJesus RoldanNo ratings yet

- Calculo Potencia Bomba Anexo-8Document12 pagesCalculo Potencia Bomba Anexo-8Oswaldo GuerraNo ratings yet

- Instalacion Aire ComprimidoDocument17 pagesInstalacion Aire Comprimidomavi sanchez100% (2)

- KWB Easyfire PelletDocument36 pagesKWB Easyfire PelletJesus RoldanNo ratings yet

- Tarifa Uponor Junio 2012 WebDocument83 pagesTarifa Uponor Junio 2012 WebJesus RoldanNo ratings yet

- Bioenergía - Wikipedia, La Enciclopedia LibreDocument5 pagesBioenergía - Wikipedia, La Enciclopedia LibreJesus RoldanNo ratings yet

- Guia Buenas Practicas Higiene PorcinoDocument96 pagesGuia Buenas Practicas Higiene Porcinojosephrh4303191No ratings yet

- Manual Instrucciones SFL Español Abril 2013Document12 pagesManual Instrucciones SFL Español Abril 2013yanche64No ratings yet

- Dilatacion de TuberiasDocument21 pagesDilatacion de TuberiasHector GA100% (1)

- Braire Com Prim I DoDocument2 pagesBraire Com Prim I DoJesus RoldanNo ratings yet

- Tarifa Uponor Junio 2012 WebDocument83 pagesTarifa Uponor Junio 2012 WebJesus RoldanNo ratings yet

- Empezar TrabajarDocument67 pagesEmpezar TrabajarJesus RoldanNo ratings yet

- CBP300Document2 pagesCBP300Jesus RoldanNo ratings yet

- 2.2 La Inversion en La EmpresaDocument14 pages2.2 La Inversion en La EmpresaJesus RoldanNo ratings yet

- Contabilidad básica Sage MuranoDocument300 pagesContabilidad básica Sage MuranoLina Guerra MedinaNo ratings yet

- Java PrintingDocument4 pagesJava PrintingJesus RoldanNo ratings yet

- Calculo de Consumo Electrico de MotoresDocument8 pagesCalculo de Consumo Electrico de Motoresalfredova100% (7)

- Contabilidad básica Sage MuranoDocument300 pagesContabilidad básica Sage MuranoLina Guerra MedinaNo ratings yet

- Agua de Alimentacion CalderasDocument23 pagesAgua de Alimentacion CalderasLuis Enrique Peñuela V.No ratings yet

- Equilibrado Hidráulico de Los Bucles de ControlDocument27 pagesEquilibrado Hidráulico de Los Bucles de ControljavilindeNo ratings yet

- Alimentacion CerdosDocument20 pagesAlimentacion CerdosisecmonteroangulotomelichmarciaNo ratings yet

- Curso Análisis Práctico Plan General Contable IEF 2012Document552 pagesCurso Análisis Práctico Plan General Contable IEF 2012Jesus RoldanNo ratings yet

- Manual de Macros ExcelDocument165 pagesManual de Macros Excelhunter2040100% (54)

- Clasificación de Secciones Según EAE.Document22 pagesClasificación de Secciones Según EAE.Luis C. Pérez TatoNo ratings yet

- 09capítulo Vi Cubiertas y Entramados de Naves IndustrialesDocument5 pages09capítulo Vi Cubiertas y Entramados de Naves IndustrialesJesus RoldanNo ratings yet

- Centralita Regulación de La Calefacción - DT - 181 - Vitotronic 200 - HDocument16 pagesCentralita Regulación de La Calefacción - DT - 181 - Vitotronic 200 - HJesus RoldanNo ratings yet

- Termografia Guia BasicaDocument13 pagesTermografia Guia Basicaanon_344642226No ratings yet

- Clase 2. Cantidades Física y Análisis DimensionalDocument26 pagesClase 2. Cantidades Física y Análisis DimensionalkmurciatNo ratings yet

- Clase 24 de Marzo PDFDocument4 pagesClase 24 de Marzo PDFJose BatresNo ratings yet

- Ensayos materiales ingeniería civilDocument3 pagesEnsayos materiales ingeniería civilJose Luis SimancasNo ratings yet

- Partes y funcionamiento de una bomba de calorDocument3 pagesPartes y funcionamiento de una bomba de calorJordan Fabian HerreraNo ratings yet

- Determinación agua Karl Fischer 40ppmDocument6 pagesDeterminación agua Karl Fischer 40ppmCarlos RomanNo ratings yet

- Tenacidad A La Fractura de AluminioDocument5 pagesTenacidad A La Fractura de AluminioivanNo ratings yet

- Termodinamica y Máquinas Térmicas-Parte 1-2015Document174 pagesTermodinamica y Máquinas Térmicas-Parte 1-2015Pao Pereira100% (2)

- La Refrigeración CriogénicaDocument8 pagesLa Refrigeración Criogénicaalex carvajal0% (1)

- Movimiento Circular - Eduardo Bolivar JooDocument24 pagesMovimiento Circular - Eduardo Bolivar JooEduardo Miguel Bolivar JooNo ratings yet

- Enlace Químico-2 Geometría MolecularDocument24 pagesEnlace Químico-2 Geometría MolecularLuly EchsanNo ratings yet

- Carpeta DinamicaDocument16 pagesCarpeta DinamicaGraciela CanoNo ratings yet

- QC-M-013 Inspeccion Visual de Soldadura 018Document1 pageQC-M-013 Inspeccion Visual de Soldadura 018jorge villaNo ratings yet

- Flujo-Reporte de Venturi y Placa de Orificio. ESIQIEDocument11 pagesFlujo-Reporte de Venturi y Placa de Orificio. ESIQIEDano Brook'sNo ratings yet

- F2 S05 PPT Ondas MecanicasDocument26 pagesF2 S05 PPT Ondas MecanicasLenin PérezNo ratings yet

- Refrigeración y Aire AcondicionadoDocument37 pagesRefrigeración y Aire AcondicionadoCarlos KantunNo ratings yet

- Prueba 2 2sem2021Document2 pagesPrueba 2 2sem2021Natalia Mora PeraltaNo ratings yet

- Principios de Metalurgia Física - Autor Robert E. Reed-HillDocument409 pagesPrincipios de Metalurgia Física - Autor Robert E. Reed-HillRoberto Solís Vidal100% (2)

- Movimiento Uniforme VerticalDocument3 pagesMovimiento Uniforme Verticaljhorman florezaparicioNo ratings yet

- CP 15 Polarización de La Luz 6 PáginasDocument7 pagesCP 15 Polarización de La Luz 6 PáginasXavier Benitez RodriguezNo ratings yet

- Informe 1 - Difusion de Un Colorante en Un Gel - V. Robles y V. MosqueraDocument6 pagesInforme 1 - Difusion de Un Colorante en Un Gel - V. Robles y V. Mosqueranicolas salasherrera100% (1)

- Bombeo Mecanico-PresentacionDocument44 pagesBombeo Mecanico-PresentacionEder Daniel Guerra RodeaNo ratings yet

- Ciclo Combinado - MsegoviaDocument13 pagesCiclo Combinado - MsegoviaGUILLERMO HERNAN GRANADOSNo ratings yet

- Aislación 2017Document19 pagesAislación 2017Faridd SaNo ratings yet

- Dispersión de La LuzDocument5 pagesDispersión de La LuzShara Kylei100% (1)

- Determinar pH fluidos biológicos indicadores pHmetroDocument2 pagesDeterminar pH fluidos biológicos indicadores pHmetroNazareth LucianaNo ratings yet

- Tarea 1.2 Elaboración de Ensayo Sobre Los Fenómenos Climáticos Del Niño y La Niña.Document20 pagesTarea 1.2 Elaboración de Ensayo Sobre Los Fenómenos Climáticos Del Niño y La Niña.ErikaCorderoLópezNo ratings yet

- Intrusion MarinaDocument2 pagesIntrusion MarinaRenato Angulo EncinasNo ratings yet

- Ensayos Mecanicos Del AceroDocument20 pagesEnsayos Mecanicos Del AceroKatty Lizana100% (1)

- Sub Cuenca Del Rio Guayabero Hasta Bocas Del Rio DudaDocument64 pagesSub Cuenca Del Rio Guayabero Hasta Bocas Del Rio Dudalore padillaNo ratings yet