Professional Documents

Culture Documents

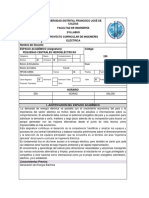

Mantenimiento

Uploaded by

howtwo_homero2965Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento

Uploaded by

howtwo_homero2965Copyright:

Available Formats

Por qu el Mantenimiento es un Centro de Ingresos?

1.1. La evolucin organizacional del mantenimiento Hasta la dcada de 1980 la industria de la mayora de los pases occidentales tena un objetivo bien definido: obtener el mximo de rentabilidad para una inversin dada. Sin embargo, con la penetracin de la industria oriental en el mercado occidental, el consumidor pas a ser considerado un elemento importante en las adquisiciones, o sea, exigir la calidad de los productos y los servicios suministrados, y esta demanda hizo que las empresas considerasen este factor, calidad, como una necesidad para mantenersen competitivas, especialmente en el mercado internacional. Esta exigencia no se debe atribuir exclusivamente a los asiticos, ya que en 1975, la Organizacin de las Naciones Unidas defina a la actividad final de cualquier entidad organizada como Produccin = Operacin + Mantenimiento, donde al segundo factor de este binomio, pueden ser atribuidas las siguientes responsabilidades:

Reduccin del tiempo de paralizacin de los equipos que afectan la operacin

Reparacin, en tiempo oportuno, de los daos que reducen el potencial de ejecucin de los servicios;

Garanta de funcionamiento de las instalaciones, de manera que los productos o servicios satisfagan criterios establecidos por el control de la calidad y estndares prees tablecidos La historia del mantenimiento acompaa el desarrollo tcnico industrial de la humanidad. A fines del siglo XIX, con la mecanizacin de las industrias, surgi la neces idad de las primeras reparaciones. Hasta 1914, el mantenimiento tena importancia secundaria y era ejecutado por el mismo grupo de operacin. Con la llegada de la Primera Guerra Mundial y con la implantacin de la produccin en serie, instituida por Ford, las fbricas pasaron a establecer programas mnimos de produccin y como consecuencia de sto, sintieron la necesidad de formar equipos que pudiesen efectuar reparaciones en mquinas en servicio en el menor tiempo posible. As surgi un rgano subordinado a la operacin, cuyo objetivo bsico era la ejecucin del mantenimiento, hoy conocido como Mantenimiento Correctivo. De este modo, los organigramas de las empresas presentaban la posicin del mantenimiento como indica la Figura 1.

Figura 1 - Posicin del Mantenimiento hasta la dcada de 1930 Esta situacin se mantuvo hasta la dcada de 1930, cuando, en funcin de la Segunda Guerra Mundial y la necesidad de aumentar la rapidez de produccin, la alta administracin pas a

preocuparse, no solamente de corregir fallas sino tambin de evitar que las mismas ocurriesen, razn por la cual el personal tcnico de mantenimiento pas a desarrollar el proceso de Prevencin de averas que, juntamente con la Correccin, completaban el cuadro general de Mantenimiento, formando una estructura tan importante como la de Operacin, siendo el organigrama resultante, el representado en la Figura 2.

Figura 2 -Posicin del Mantenimiento en las dcadas de 1930 y 1940 Alrededor del ao 1950, con el desarrollo de la industria para satisfacer los esfuerzos de la posguerra, la evolucin de la aviacin comercial y de la industria electrnica, los Gerentes de Mantenimiento observaron que, en muchos casos, el tiempo empleado para diagnosticar las fallas era mayor que el tiempo empleado en la ejecucin de la reparacin(3) (Figura 3), y seleccionaron grupos de especialistas para conformar un rgano asesor que se llam Ingeniera de Mantenimiento y recibi las funciones de planificar y controlar el mantenimiento preventivo analizando causas y efectos de las averas, los organigramas se subdividieron como se indica en la Figura 4.

Sin embargo, es recomendable que esas computadoras sean asociadas a una red, posibilitando que su informacin quede disponible para los dems rganos de la empresa y viceversa. En ciertas empresas esta actividad se volvi tan importante que el PCM Planificacin y Control del Mantenimiento, pas a convertirse en un rgano de asesoramiento a la supervisin general de produccin (Figura 6), ya que influye tambin en el rea de operacin. En este final de siglo, con las exigencias de incremento de la calidad de los productos y servicios, hechas por los consumidores, el mantenimiento pas a ser un elemento importante en el desempeo de los equipos, en un grado de importancia equivalente a lo que se vena practicando en operacin.

Cada vez ms, y seguramente de manera semejante suceder con el cambio de siglo, las transformaciones en una compaa, se deben en gran parte, a la buena relacin entre cliente y proveedor, sea interno o externo. Los conflictos crean costos y consumen tiempo y energa. La gestin dinmica del mantenimiento comprende la administracin de sus interfaces con otras divisiones corporativas. La coordinacin en la planificacin de la produccin, la estrategia de mantenimiento, la adquisicin de repuestos, la programacin de servicios y el flujo de informacin entre estos subsistemas, eliminan los conflictos en la obtencin de metas. Altas disponibilidades e ndices de utilizacin; el aumento de la confiabilidad, el bajo costo de produccin como resultado del mantenimiento optimizado, la gestin de repuestos y la alta calidad de los productos son metas que pueden ser alcanzadas solamente cuando operacin y mantenimiento trabajan juntos. En grandes empresas americanas fueron revisadas ms de 15 000 Ordenes de Trabajo, donde se pudo observar que 47% de los servicios podran dejar de ser ejec utados, lo que corresponda, en esas empresas, a gastos innecesarios del orden de 12 millones de dlares en mano de obra y materiales(6 ). Actualmente se observa que las empresas bien administradas han adoptado una visin prospectiva de oportunidades, usualmente soportada por(7):

Rutinas sistematizadas para minimiz ar mantenimiento;

Sistemas de mantenimiento con auxilio de procesamiento electrnico de datos;

Herramientas y dispositivos de medicin;

Asesoras competentes en la determinacin del potencial de mejoramiento e implantacin de soluciones estratgicas. En las rutinas sistematizadas, se busca establecer las necesidades reales de inte rvencin y la aplicacin, lo mejor posible, de las tablas que, adems de compactar la informacin, permiten estandarizar la bsqueda de registros y filtros necesarios para la elaboracin de los reportes histricos y el apoyo al anlisis de fallas, evaluando la disponibilidad y los costos. En los sistemas de mantenimiento con el apoyo del procesamiento electrnico de datos, se busca almacenar el mximo posible de informacin relacionada con los equipos (registro) y materiales (repuestos), establecer las tareas adecuadas para ejec ucin de intervenciones programadas por los mantenedores y operadores, definir el momento adecuado para la ejecucin y los recursos que sern utilizados (planificacin), reducir al mximo las tareas burocrticas de los ejecutantes de mantenimiento, al mismo tiempo que se establece, de forma

completa los registros que sern recuperados en una intervencin relacionada con registros de otras reas, directa o indirectamente implicadas con la funcin mantenimiento. En las herramientas y en los dispositivos de medicin, sern utilizados los criterios de prediccin con datos originados en el monitoreo automtico o manual, el establecimiento de criterios para garantiz ar el mejor mantenimiento en los aspectos de costos y seguridad, incluyendo las acciones necesarias para reducir los movimientos del personal de mantenimiento y las prdidas de tiempo en la recoleccin de materiales y herramie ntas. La adecuada recoleccin de informacin, almacenamiento y tratamiento de datos permitirn obtener los reportes, que a su vez, deben ser prcticos, concisos y objetivos, adems de ser adecuados a los niveles de consulta para cada cliente.

2.4. Conceptos Bsicos

Como es ilustrado en la Figura 11, la primera etapa, para la seleccin o desarrollo del sistema de informacin gerencial, debe ser el establecimiento de una terminologa estndar a ser utilizada por todos los involucrados en el proceso. Innumerables tentativas de establecimiento de una terminologa estndar de mantenimiento han sido realizadas sin mucho xito. Los rganos de normalizacin tcnica , las Asociaciones Nacionales de Mantenimiento, los grupos coordinadores de los dive rsos ramos industriales, la Organizacin de las Naciones Unidas y el Comit Panamericano de Ingeniera de Mantenimiento y tambin los diccionarios han propuesto alternativas de caracterizacin de las subdivisiones del mantenimiento, buscando el intercambio de informaciones, sin conseguir alcanzar esta meta que, paradjicamente, todas las personas ligadas a esta actividad desean.

(23, 24 y 25) ( 1) (26) (27 y 28)

En las definiciones propuestas no existen muchas divergencias respecto al signific ado de la palabra "Mantenimiento" como "acto o efecto de mantener", "medidas necesarias para la conservacin o permanencia de alguna cosa o de una situacin", sin embargo, a partir de sus subdivisiones surgen las divergencias en el establecimiento de las fronteras entre Mantenimiento Preventivo y Mantenimiento Correctivo. Debido a la inexistencia de un estndar universal de caracterizacin de algunas actuaciones, como preventivo o correctivo, es fundamental, para el desarrollo del control del mantenimiento, que cada empresa opte por una terminologa adecuada, de preferencia igual a aquella en uso por la mayora de las industrias del mismo ramo y que una vez elegida, sea enfticamente divulgada internamente y evitar que sean hechos cambios de conceptos despus de definidos, para evitar el deterioro del Sistema.

Para efecto de aplicacin en los captulos a seguir, se utilizarn los siguientes conceptos bsicos : Pieza -Todo y cualquier elemento fsico no divisible de un mecanismo. Es la parte del equipo donde, de una manera general, sern desarrollados los cambios y eventualmente, en casos ms especficos, las reparaciones Componente -Ingenio esencial para el funcionamiento de una actividad mecnica, elctrica o de otra naturaleza fsica, que, conjugado a otro (s) crea (n) el potencial de realizar un trabajo. Equipo -Conjunto de Componentes interconectados con que se realiza materialmente una actividad de una instalacin. Sistema Operacional -Conjunto de equipos para ejecutar una funcin de una instalacin. Unidad de Proceso o Servicio -Conjunto de Sistemas Operacionales para la generacin de un producto o servicio. "Familia" de equipos -Equipos con iguales caractersticas de construccin (mismo fabricante, mismo tipo, mismo modelo). Item de Mantenimiento (o simplemente "Item") -Equipo, Obra o Instalacin. Defecto -Ocurrencia en un tem que no impide su funcionamiento, sin embargo, puede a corto o largo plazo, acarrear su indisponibilidad. Falla -Ocurrencia en un tem que impide su funcionamiento. Mantenimiento -Todas las acciones necesarias para que un tem sea conservado o restaurado de modo que permanezca de acuerdo con una condicin especificada. Mantenimiento Preventivo -Todos los servicios de inspecciones sistemticas, ajustes, conservacin y eliminacin de defectos, buscando evitar fallas. Mantenimiento Correctivo -Todos los servicios ejecutados en los equipos con falla. Clase -Importancia del equipo en el proceso (o servicio) dividindose en: Clase A -Equipo cuya parada interrumpe el proceso (o servicio), llevando a la facturacin cesante;

Clase B - Equipo que participa del proceso (o servicio) pero que su parada por algn tiempo no interrumpe la produccin; Clase C -Equipo que no participa del proceso (o servicio); Prioridad -Intervalo de tiempo que debe transcurrir entre la constatacin de la necesidad de una intervencin de mantenimiento y el inicio de la misma. Mantenibilidad -Facilidad de un tem en ser mantenido. Servicios de Apoyo -Servicios ejecutados por el personal de mantenimiento con el objetivo de lograr la: mejora de las condiciones de seguridad en el trabajo; mejora de la mantenibilidad; capacitacin; nuevas instalaciones y prestacin de servicios a otros sectores no vinculados a la produccin como por ejemplo, mantenimiento de la red de iluminacin externa, confeccin de placas de sealizacin vial etc. En el trabajo de Nakagima (TPM - "Total Productive Maintenance") es presentada la sugestin de subdivisin del mantenimiento preventivo en dos grandes grupos: Mantenimiento Preventivo por tiempo y Mantenimiento Preventivo por estado. De esta manera, son indicadas a continuacin, las subdivisiones del Mantenimiento Preventivo de uso ms comn y sus clasificaciones segn esta propuesta: Mantenimiento Preventivo por Tiempo -Servicios preventivos preestablecidos a travs de una programacin (preventiva sistemtica, lubricacin, inspeccin o rutina), definidos en unidades calendario (da, semana) o en unidades no calendario (horas de funcionamiento, kilmetros recorridos etc.). Mantenimiento Preventivo por Estado -Servicios preventivos ejecutados en funcin de la condicin operativa del equipo (reparacin de defectos, predictivo, reforma o revisin general etc.). Inspeccin o Mantenimiento de Rutina -Servicio caracterizado por la alta frecuencia (baja periodic idad) y corta duracin, normalmente efectuada utilizando los sentidos humanos y sin ocasionar la indisponibilidad del equipo, con el objetivo de acompaar el desempeo de sus componentes -mantenimiento preventivo por tiempo. Esta actividad puede ser desarrollada por el personal de operacin, a partir de la programacin desarrollada por el Departamento de Mantenimiento o por "inspectores" vinculados al rea de

Mantenimiento con esta funcin especfica. Debido a su corta duracin, exige control simplificado que debe, sin embargo ser procesado, pues ofrece una gran contribucin al diagnstico del estado de los equipos. Mantenimiento Peridico o Sistemtico -Actividad en que cada equipo es puesto fuera de servicio, tras un perodo de funcionamiento, para que sean efectuadas mediciones, ajustes y si es necesario cambio de piezas, en funcin de un programa preestablecido a partir de la experiencia operativa, recomendaciones de los fabricantes o referencias externas - mantenimiento preventivo por tiempo. Un buen control del Mantenimiento Preventivo Sistemtico requiere registros histricos, debiendo por lo tanto ser implantado despus de algn tiempo de funcionamiento de los equipos, ya que normalmente los fabricantes omiten o desconocen los puntos de falla de sus lneas de produccin. Como alternativa para la implantacin inmediata puede ser atribuida una periodicidad a cada uno, en base a las experiencias profesionales de los ejecutantes del Mantenimiento, que irn siendo ajustadas a travs del acompaamiento de la incidencia de correctivos entre preventivos o por la inexistencia de defectos constatados en las paradas programadas. Lubricacin -Adiciones, cambios, llenado, exmenes y anlisis de los lubricantes mantenimiento preventivo por tiempo. Esta actividad puede ser ejecutada por el operador del equipo o por un "lubricador" y anlogamente a la anterior, exige control simplificado donde deben ser indicados los puntos a ser lubricados o tipo de lubricante, la dosificacin y la frecuencia de lubricacin. En este caso es fundamental el seguimiento del proceso para evitar que su omisin o mala ejecucin acarree serios daos a los equipos. Revisin de Garanta -Examen de los componentes de los equipos antes del trmino de sus garantas, con la intencin de verificar sus condiciones con relacin a las exigencias contractuales -mantenimiento preventivo por tiempo. Gran Reparacin o Revisin General -Servicios en equipos de gran porte que interrumpen la produccin - mantenimiento preventivo por estado. Es comn para este tipo de actividad, la aplicacin de la tcnica del Mtodo del Camino Critico (CPM/PERT) y el anlisis de costos especficos, lo que justifica una nomenclatura propia para facilitar la seleccin de los registros a esta concernientes. Mantenimiento Selectivo -Cambio de una o ms piezas o componentes de equipos prioritarios, de acuerdo con entidades de investigacin -mantenimiento preventivo por estado. Mantenimiento Predictivo o Previsivo -Servicios de seguimiento del desgaste de una o ms piezas o componentes de equipos prioritarios, a travs del

anlisis de sntomas o estimativa hecha por evaluacin estadstica, con el objetivo de predecir el comportamiento de esas piezas o componentes y determinar el punto exacto de cambio o reparacin - mantenimiento preventivo por estado. Como en el caso anterior, se trata de un Control Predictivo o Previsivo, para ejecucin de mantenimiento preventivo. Reparacin de Defecto -Reparacin de Equipos que presentan variaciones en su estado, como ya fue definido, para la condicin de Defecto -mantenimiento preventivo por estado.

You might also like

- Informe Final TamboDocument26 pagesInforme Final TambodehilyNo ratings yet

- Tarea 2 - Ignacio Velasco - Ejercicio Validación y Filtros AvanzadosDocument14 pagesTarea 2 - Ignacio Velasco - Ejercicio Validación y Filtros AvanzadosMiguel Angel Seclen Medina0% (1)

- Regresión Lineal EjerciciosDocument2 pagesRegresión Lineal EjerciciosJordan Sosa VillegasNo ratings yet

- Diseño de Elementos de Maquinas - SoldaduraDocument34 pagesDiseño de Elementos de Maquinas - Soldaduracarlos alfredo garcia bellidoNo ratings yet

- Consumiendo: Introducción al consumo y al consumidor colombianoFrom EverandConsumiendo: Introducción al consumo y al consumidor colombianoNo ratings yet

- Normalizacion FacturaDocument5 pagesNormalizacion Facturajosemartinezbarrios67% (3)

- Banco de Datos Del MantenimientoDocument21 pagesBanco de Datos Del MantenimientoDeyvid PujayNo ratings yet

- Seleccion de Turbina-Terminado PDFDocument108 pagesSeleccion de Turbina-Terminado PDFMaycool Jhon Haro LopezNo ratings yet

- Conceptos y Principios de La Ingeniería EconómicaDocument4 pagesConceptos y Principios de La Ingeniería EconómicaLuz F BustamanteNo ratings yet

- Diseño Turbina Wells PDFDocument11 pagesDiseño Turbina Wells PDFMackinder LijarzaNo ratings yet

- Turbinas de Vapor - Pedro DiezDocument124 pagesTurbinas de Vapor - Pedro DiezChristian Camilo Sanchez GarciaNo ratings yet

- Plan y SofwDocument5 pagesPlan y SofwHeidy López100% (1)

- S14.s1 - Indicadores ProductividadDocument21 pagesS14.s1 - Indicadores ProductividadberlyNo ratings yet

- Mantenimiento PlanDocument22 pagesMantenimiento PlanJessica G TonatoNo ratings yet

- Golpeteo Interior en Motores de Combustión InternaDocument24 pagesGolpeteo Interior en Motores de Combustión InternaJose MeraNo ratings yet

- Antecedentes Históricos de Las Energías RenovablesDocument5 pagesAntecedentes Históricos de Las Energías RenovablesJezuz Fajardo100% (1)

- Taller 1 Capitulo de NiebelDocument3 pagesTaller 1 Capitulo de NiebelLeonardo_Jose__5567No ratings yet

- Preguntas Turbina FrancisDocument4 pagesPreguntas Turbina FrancisWilmer Daniel67% (3)

- Ejercicios Pronosticos Proceso y Capacidad Sem 2 2020 PDFDocument2 pagesEjercicios Pronosticos Proceso y Capacidad Sem 2 2020 PDFRonald Eduardo Barreto CallisayaNo ratings yet

- PROBLEMAS Ciclos IdealesDocument6 pagesPROBLEMAS Ciclos IdealesGuido Pinedo0% (1)

- ProyectoUndimotrizUniversidaddeCrdoba PDFDocument120 pagesProyectoUndimotrizUniversidaddeCrdoba PDFMoises Coba PinedoNo ratings yet

- C.E.II - (3) Selección de Turbinas HidráulicasDocument28 pagesC.E.II - (3) Selección de Turbinas HidráulicasRonald AVNo ratings yet

- Universida Nacional Del Centro Primer Examen Parcial de Diseño de Elementos de MaquinasDocument4 pagesUniversida Nacional Del Centro Primer Examen Parcial de Diseño de Elementos de MaquinasLuis Hurtado Perez100% (1)

- 259 - Pequeñas Centrales Hidroeléctricas PDFDocument6 pages259 - Pequeñas Centrales Hidroeléctricas PDFDiego Nicolas PeñaNo ratings yet

- Cogeneracion 1998 (Rev 2014) PDFDocument182 pagesCogeneracion 1998 (Rev 2014) PDFAdriano DinizNo ratings yet

- Tesis Estudio de Implementaicon de Un Parque Eolico para La Produccion de Uvas - Al 100%Document176 pagesTesis Estudio de Implementaicon de Un Parque Eolico para La Produccion de Uvas - Al 100%AlexandraNo ratings yet

- Resumen SESION 16 CAPITULO 15 CHASE RDocument12 pagesResumen SESION 16 CAPITULO 15 CHASE RLevis J. Alaña V.No ratings yet

- Ficha de Mantenimiento PreventivoDocument31 pagesFicha de Mantenimiento PreventivoLuis Gaytan AlmanzaNo ratings yet

- Practica 6 ReporteDocument6 pagesPractica 6 ReporteOscar RodríguezNo ratings yet

- Mantenimiento PredictivoDocument18 pagesMantenimiento PredictivoDaniel Ojalvo Flores100% (1)

- Características de Funcionamiento de Las Turbinas HidráulicasDocument9 pagesCaracterísticas de Funcionamiento de Las Turbinas HidráulicasJaime Fernando Dávalos CastellónNo ratings yet

- Articulo Ingenieria ManufacturaDocument4 pagesArticulo Ingenieria ManufacturaSara Lucia Rodriguez SantamariaNo ratings yet

- Turbina FrancisDocument17 pagesTurbina FrancisJavier Daniel Colque MamaniNo ratings yet

- Acumulador de SucciónDocument12 pagesAcumulador de SucciónDavid EugenioNo ratings yet

- 03 Diseño y Construcción de Un Modelo de Turbina Francis A Partir de Un Prototipo de 200 KW de Potencia Usando La Teoría de Semejanza HidráulicaDocument470 pages03 Diseño y Construcción de Un Modelo de Turbina Francis A Partir de Un Prototipo de 200 KW de Potencia Usando La Teoría de Semejanza HidráulicaZumi Huaman HuamanNo ratings yet

- Sistemas NeumaticosDocument9 pagesSistemas NeumaticosAlex YagloaNo ratings yet

- Proceso de Transferencia de EnergiaDocument118 pagesProceso de Transferencia de EnergiaBRUCE DARWIN PACHAS TALLANo ratings yet

- La Planificación. EstandarDocument23 pagesLa Planificación. EstandarRonald Lopez AlejoNo ratings yet

- Secuencia Causal Accidentes de TrabajoDocument1 pageSecuencia Causal Accidentes de TrabajoliferbuiNo ratings yet

- Maquinas HidraulicasDocument20 pagesMaquinas HidraulicasJulio Cesar Taype SedanoNo ratings yet

- Proyecto Final SimulaciónDocument9 pagesProyecto Final SimulaciónaxelNo ratings yet

- Ingenieria Economica EJERCICIOSDocument36 pagesIngenieria Economica EJERCICIOSJesus Samaniego Carrasco0% (1)

- Enunciado Caso Práctico - M1T3 - Diseño de Tuberías de Plantas Industriales IDocument6 pagesEnunciado Caso Práctico - M1T3 - Diseño de Tuberías de Plantas Industriales IAnny Carolina Correa RamírezNo ratings yet

- Resumen ChaseDocument3 pagesResumen ChaseAyasha Strife0% (1)

- Sistemas de de Arranque de Los Motores TrifasicosDocument10 pagesSistemas de de Arranque de Los Motores TrifasicosKelynd Astete VerdeNo ratings yet

- Metodo Grafico de Analisis de La Distribucion WeibullDocument13 pagesMetodo Grafico de Analisis de La Distribucion WeibullRichar CVNo ratings yet

- Proyecto Fotovoltaico PanamaDocument10 pagesProyecto Fotovoltaico PanamaSebastián MoreiraNo ratings yet

- Cuestionario Correas en VDocument9 pagesCuestionario Correas en VJusy Mara Naranjo ArtunduagaNo ratings yet

- Informe Hidroelectricas e PeruDocument13 pagesInforme Hidroelectricas e PerufrandyNo ratings yet

- MAQUINASDocument4 pagesMAQUINASEidan Enrique RodriguezNo ratings yet

- TPM de Un GeneradorDocument14 pagesTPM de Un GeneradorJesus Vargas AguilarNo ratings yet

- Los 8 Principios de La Calidad y Sus BeneficiosDocument3 pagesLos 8 Principios de La Calidad y Sus BeneficiosDanneris Canabal GNo ratings yet

- Aplicación Del Índice RimeDocument8 pagesAplicación Del Índice RimeCriz BenavidesNo ratings yet

- 1.sílabo de Mantenimiento de Máquinas IDocument8 pages1.sílabo de Mantenimiento de Máquinas Ikarlos_jj_sanchezNo ratings yet

- Laboratorio - 1 Planta de PotenciaDocument7 pagesLaboratorio - 1 Planta de PotenciaOmar AlberthoNo ratings yet

- Generalidades de Los Acoplamientos MecánicosDocument14 pagesGeneralidades de Los Acoplamientos MecánicosNico UrzuaNo ratings yet

- Ejercicio T Kaplan ADocument4 pagesEjercicio T Kaplan AFrank SantamariaNo ratings yet

- Mantenimiento y Operación GeneradoresDocument57 pagesMantenimiento y Operación GeneradoresRigoberto UrrutiaNo ratings yet

- RESUMEN LIBRO Administracion de Las OperacionesDocument92 pagesRESUMEN LIBRO Administracion de Las OperacionesLucila CasseyNo ratings yet

- Taller 1 Torre de BabelDocument3 pagesTaller 1 Torre de BabelDELIANo ratings yet

- Diseño de Una Mini Central Hidroeléctrica: ArticleDocument16 pagesDiseño de Una Mini Central Hidroeléctrica: ArticleSamuel RestrepoNo ratings yet

- La Evolución Organizacional Del MantenimientoDocument6 pagesLa Evolución Organizacional Del MantenimientoTony ChigreNo ratings yet

- Capitulo 1 Mantenimiento Como Centro de IngresosDocument11 pagesCapitulo 1 Mantenimiento Como Centro de IngresoszikomansNo ratings yet

- Forma de Uso ITILDocument3 pagesForma de Uso ITILLorena Granillo100% (1)

- Pregunta 4-Yuly Paulin SandovalDocument2 pagesPregunta 4-Yuly Paulin SandovalMiller Rincon SastoqueNo ratings yet

- Parcial No. 2Document1 pageParcial No. 2Laura RipollNo ratings yet

- Protocolo de SemaforizaciónDocument14 pagesProtocolo de SemaforizaciónLEDESMADANIEL62No ratings yet

- Informe para La Organizacion de Archivos Al Interior de La PoliciaDocument10 pagesInforme para La Organizacion de Archivos Al Interior de La PoliciaBrayan Fabian FajardoNo ratings yet

- Edicion 45 NassauDocument36 pagesEdicion 45 NassauAlexandr MondragonNo ratings yet

- Imex To Stars - OriginalDocument17 pagesImex To Stars - OriginalYoel Antonio Vivas PérezNo ratings yet

- Algoritmo - Dijkstra 6658 6724 6538 6553 6492Document6 pagesAlgoritmo - Dijkstra 6658 6724 6538 6553 6492William HandNo ratings yet

- Tema2 Desarrollo de La MetodologiaDocument6 pagesTema2 Desarrollo de La MetodologiaAlex SorequeNo ratings yet

- Inferencia LogicaDocument11 pagesInferencia Logicacrispunk376814No ratings yet

- 50 Iconos de Power PointDocument3 pages50 Iconos de Power PointCesar CojonNo ratings yet

- Información Sobre El PowePointDocument4 pagesInformación Sobre El PowePointstephanie CerceñoNo ratings yet

- Material de Estudio LogaritmosDocument4 pagesMaterial de Estudio LogaritmosnatajhNo ratings yet

- Atención Al Cliente Por Medios TecnológicosDocument3 pagesAtención Al Cliente Por Medios Tecnológicosrosa martinezNo ratings yet

- Ba00194ces 1515 PDFDocument134 pagesBa00194ces 1515 PDFWill ColoradoNo ratings yet

- PrimacyDocument2 pagesPrimacyLuis Alberto EgeaNo ratings yet

- El Codigo QR en EducacionDocument5 pagesEl Codigo QR en EducacionReciclaNo ratings yet

- Flores Sánchez Victor René (Hidráulica Básica)Document4 pagesFlores Sánchez Victor René (Hidráulica Básica)Víctor FloresNo ratings yet

- Caso GrouponDocument8 pagesCaso GrouponBarbara0% (1)

- Guía de Aprendizaje Sesión 16Document7 pagesGuía de Aprendizaje Sesión 16Luís Felipe RobertiNo ratings yet

- Control Logica DifusaDocument8 pagesControl Logica DifusaEfren EspinozaNo ratings yet

- Guía 1 - 9° - 2P Mat VNDocument7 pagesGuía 1 - 9° - 2P Mat VNwilmer hernandezNo ratings yet

- Instrumentos AcDocument4 pagesInstrumentos AcAnghel Ccuno Flores100% (1)

- Plan Estudio Ingeniero en Inform TicaDocument7 pagesPlan Estudio Ingeniero en Inform TicaDaiana ZabalaNo ratings yet

- Document PDFDocument17 pagesDocument PDFGuillermo Herrera LopezNo ratings yet

- Guía16 2020 DNS-local-LinuxDocument6 pagesGuía16 2020 DNS-local-LinuxKathNo ratings yet

- Google Maps Nativo Con IonicDocument18 pagesGoogle Maps Nativo Con IonicGabriel GalettiNo ratings yet