Professional Documents

Culture Documents

Lab Oratorio de Procesos Variacion de Diametro de Electrodos

Uploaded by

Carlos Jose Gonzalez CarrilloCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Lab Oratorio de Procesos Variacion de Diametro de Electrodos

Uploaded by

Carlos Jose Gonzalez CarrilloCopyright:

Available Formats

PROCESO DE SOLDADURA SMAW CON VARIACION DE DIAMETRO DE ELECTRODOS

DE LA CRUZ CANTILLO YESICA GONZLEZ FONTALVO LIZ CAROLINA GUTIERREZ VILLAREAL LUIS ENRIQUE

TRABAJO DE LABORATORIO DE PROCESOS DE MANUFACTURA I PRESENTADO A: INGENIERO ALFREDO BARRIOS GLVEZ

UNIVERSIDAD DEL ATLNTICO FACULTAD DE INGENIERA PROGRAMA DE INGENIERA MECNICA BARRANQUILLA 17 DICIEMBRE DE 2011

OBJETIVOS

OBJETIVO GENERAL Analizar cmo afecta el cambio de dimetro del electrodo en el cordn de soldadura.

OBJETIVOS ESPECFICOS Tener claridad de la influencia que tiene el dimetro del electrodo sobre el cordn de soldadura. Identificar de manera precisa cada electrodo. Diferenciar la influencia que tienen cada una de las variables que actan en el proceso sobre el cordn de soldadura.

INTRODUCCION

En el proceso de soldadura hay muchos factores que influyen en la calidad de la soldadura, entre ellos se encuentra el dimetro del electrodo, por esta razn, en esta experiencia se van a mantener los dems parmetros que influyen en el cordn de soldadura resultante, como son los parmetros elctricos y los asociados al soldador constantes, para de esta forma analizar como varia el aspecto y la calidad de un cordn debido a la influencia del dimetro del electrodo. En la siguiente experiencia se analizaron los efectos producidos en el cordn de soldadura, Gracias a la variacin del dimetro del electrodo, geometra, calor y material aportado.

MARCO TEORICO GENERALIDADES Los materiales de aporte son propiamente los electrodos, varillas, alambres, flujos, etc. que constituyen el metal de aportacin en la soldadura. Tcnicamente sera muy confuso y muchas veces imposible seleccionar el material de aporte entre la gran variedad de marcas y tipos adecuados para cada trabajo, proceso de soldadura y metal base, si no existieran adecuados sistemas de normalizacin para estos materiales. EE.UU. tiene las Normas AWS; Alemania las Normas DIN; Japn las Normas JIS; Inglaterra la Norma BS; Rusia la Norma GOST; Europa las Normas EN La Norma Tcnica de mayor difusin y de empleo ms generalizado es la establecida por la American Welding Society - AWS (Sociedad Americana de Soldadura), con la que normalmente una marca en cada pas establece las respectivas equivalencias de sus productos. Esta Norma nos servir de gua para un estudio esquemtico de los materiales de aporte en los procesos de soldadura de mayor empleo en el pas. Una informacin detallada puede obtenerse por la AWS, Serie A5.X, que hasta 1 993 contaba con 22 especificaciones de materiales de aporte para soldadura. 2.1. SOLDADURA ELCTRICA MANUAL 2.1.1. Los Electrodos metlicos Constituyen un factor de gran importancia para obtener buenos resultados en la soldadura. Estn compuestos de un ncleo metlico y un revestimiento qumico. El Ncleo es una varilla metlica con una definida composicin qumica para cada metal a que est destinado el electrodo. Los diversos elementos componentes del ncleo, como el hierro, carbono, manganeso, silicio, fsforo, azufre y otros, proporcionan diferentes propiedades y caractersticas a la junta soldada. El ncleo metlico constituye la base del material de aporte, que es transferido a la pieza en forma de gotas, impulsado por la fuerza del arco elctrico. El Revestimiento, que se aplica en torno del ncleo metlico, es un compuesto de composicin qumica definida para cada tipo de electrodo. 2.1.2. FUNCIONES DEL REVESTIMIENTO Cumple funciones indispensables y decisivas en la ejecucin y calidad de la soldadura. Estas funciones podemos clasificarlas en: A) Funciones elctricas

Permitir el empleo de la corriente alterna. Como es sabido, la corriente alterna cambia de polaridad 120 veces por segundo, creando en consecuencia una gran inestabilidad en el arco. Este problema ha sido solucionado, agregando a los revestimientos algunos elementos qumicos que, al quemarse en el arco, producen gases especiales ionizados que mantienen la continuidad del arco. Cualquier electrodo para corriente alterna puede ser empleado tambin con corriente continua, pero no todos los electrodos fabricados para corriente continua pueden ser utilizados con corriente alterna. Facilitar el encendido del arco y mantenerlo con facilidad durante la ejecucin de la soldadura. B) Funciones metalrgicas Proteger el metal fundido de los gases dainos del aire. Algunos elementos del revestimiento forman, al quemarse, una capa de gases que rodea al arco, protegiendo a las finsimas gotas de metal que son proyectadas por el arco contra el contacto con el aire, as como al metal fundido del charco de fusin. El aire contiene oxgeno y nitrgeno en grandes cantidades, las que al combinarse con el metal fundido forman xidos y nitruros debilitndolo, hacindolo poroso, frgil y menos resistente a la traccin y al impacto. Formar la escoria protectora del metal caliente. Ciertas materias del revestimiento se funden y se mezclan con el metal de soldadura y van recogiendo las impurezas del metal, hacindolas flotar en la superficie del metal fundido. As se forma la escoria que protege al cordn caliente, retardando su enfriamiento, para que no llegue a templarse por el contacto violento con el aire fro, permitiendo que los gases escapen del metal. Compensar la prdida de los elementos que, por accin de la alta temperatura del arco elctrico, tienden a desaparecer durante el proceso de fusin. Los elementos de compensacin mejoran muchas veces el metal depositado y le dan caractersticas mecnicas superiores al metal base. Aportar elementos de aleacin para obtener propiedades y caractersticas determinadas en el metal depositado. C) Funciones mecnicas El revestimiento tiende a fundirse inmediatamente despus que el ncleo metlico, formando una concavidad; de forma tal que el revestimiento permita dirigir la fuerza del arco y las gotas del metal fundido en la direccin deseada. Esta funcin que cumple el revestimiento es de gran utilidad, sobre todo en posiciones forzadas. Permitir el depsito de cordones, arrastrando el electrodo. En muchos casos, el revestimiento establece contacto con la pieza, cuando se est soldando. En realidad, el revestimiento, que sobresale del ncleo, establece la separacin entre la pieza y el extremo del ncleo metlico y entonces el arco arde dentro de la concavidad formada por el revestimiento.

2.1.3. COMPOSICIN GENRICA DEL REVESTIMIENTO En el revestimiento de un determinado tipo de electrodo pueden intervenir 10 o ms componentes qumicos. Cada elemento tiene un efecto prefijado, o varios a la vez, en el momento de soldar y en los resultados finales. Los elementos, que intervienen en la composicin de los revestimientos, son minerales, silicatos, cidos, fundentes bases, sustancias orgnicas y, por los efectos que producen o por la funcin que desempean, podemos clasificarlos en 4 grupos principales: Elementos o materiales ionizantes.- Que facilitan el encendido y mantenimiento del arco y permiten que ste arda establemente, de modo tal que las gotas de metal provenientes del electrodo fluyan hacia el metal base de manera suave y uniforme. Elementos generadores de gases protectores.- Que al arder producen gases protectores del arco principalmente CO2 y no permiten que elementos extraos entren en la composicin del metal fundido, lo que hara que ste pierda sus propiedades y caractersticas. Algunas veces actan en forma de cubierta o escudo o tambin combinndose con el oxgeno y el nitrgeno. Elementos productores de escoria.- Su misin consiste en proteger el material fundido contra la entrada de oxgeno y nitrgeno del aire, lo que se consigue tapando el bao de fusin mediante una capa de escoria, que asimismo debe retrasar la solidificacin del material y, en consecuencia, prevenir un temple no deseado y, al mismo tiempo, facilitar la efusin y expulsin de los gases del metal fundido. Elementos a portantes de materiales de aleacin.- Actan en dos sentidos: o bien se mezclan con el metal fundido en forma de componentes de la aleacin metlica o bien actan como desoxidantes y desnitradores para mejorar la calidad de la aleacin. Propiedades como la resistencia a la traccin, la dureza, resistencia a la corrosin, etc. pueden ser mejoradas mediante la incorporacin de compuestos metlicos en el revestimiento. TIPOS DE RECUBRIMIENTO RECUBRIMIENTO ACIDO: Este tipo de recubrimiento contiene xido de hierro y, a veces, xido de manganeso, adems de un cierto porcentaje bastante elevado de ferromanganeso y otros desoxidantes. El carcter metalrgico de este recubrimiento es cido, es decir que disuelve los xidos bsicos, tales como el MnO. En consecuencia, gran parte del Mn se desplaza a la escoria. Este enriquecimiento en Mn disminuye la viscosidad, proporcionando un cordn de aspecto liso y facilitando el soldeo. En la mayora de los casos, se puede trabajar con velocidades de fusin elevadas y grandes intensidades, tambin permiten que la penetracin sea buena, sobre todo si el recubrimiento es espeso, adems se pueden utilizar tanto en corriente alterna como en corriente continua.

La soldabilidad del metal de base debe ser buena, en caso contrario existe el riesgo de producirse fisuracin en caliente, en particular para las soldaduras en ngulo, en cornisa o verticales. Parmetros de uso: Tensin de cebado: entre los 30 y 40 V. Tensin de funcionamiento: aproximadamente 25 V. Aplicaciones: A menudo usado para soldar aceros normales de construccin, de resistencia inferiores a 48 Kg/mm2. Se sola utilizar en juntas a tope o en V en calderera cuando se requera un buen aspecto del cordn. Tambin por su facilidad en proporcionar cordones lisos en juntas en ngulo o solapadas. En este tipo de electrodos, que hace unas dcadas dominaba el mercado, ha ido siendo sustituido progresivamente por los rutilos y bsicos. En la actualidad se encuentran prcticamente en desuso.

RECUBRIMIENTO BSICO: Estos recubrimientos contienen cantidades notables de carbonates. El carcter metalrgico de este recubrimiento es bsico, no contiene celulosa ni arcilla, proporciona un gas protector a base de CO2 procedente del mrmol y del fluoruro de silicio formado a partir de la fluorita e espato flor, en reaccin con el SiO2. Funden a temperaturas muy elevadas (aprox. 2.000 C), razn por la cual necesitan un fundente en su composicin, como el espato flor. Se utilizan usualmente en corriente continua, polaridad positiva, aunque existen versiones en corriente alterna, presenta un arco menos estable que con los otros tipos de electrodo. Como caracterstica el metal depositado es muy resistente a la fisuracin en caliente y en fro, y el uso de estos electrodos es muy interesante para grandes espesores y estructuras muy rgidas en acero dulce, aceros dbilmente aleados y aceros en los que la cantidad de carbono y azufre es superior a las de los aceros dulces de buena soldabilidad. Con el fin de evitar las porosidades, los electrodos bsicos deben estar suficientemente secos; por este motivo, los electrodos deben conservarse en lugares muy secos y, si han absorbido humedad, deben secarse antes de su uso conforme a las prescripciones del fabricante. Aplicaciones: Una de las ventajas de los electrodos bsicos es que pueden eliminar el Si por su reaccin con el Mn, formando compuestos que pasan a la escoria, por lo que la

soldadura realizada con este tipo de electrodos muestra una gran resistencia al agrietamiento en caliente. El metal depositado es poco sensible a la fisuracin, incluso en soldaduras sometidas a fuertes tensiones de embridamiento por condiciones de rigidez. Se utilizan ampliamente en la soldadura de estructuras metlicas, recipientes sometidos a presin, construccin naval y maquinaria. RECUBRIMIENTO CELULSICO: Estos recubrimientos contienen una gran cantidad de sustancias orgnicas combustibles cuya descomposicin en el arco produce gases protectores en abundancia donde la cantidad de escoria producida es dbil y se desprende fcilmente. El arco es muy penetrante y la velocidad de fusin es elevada, sin embargo, tambin se obtienen abundantes prdidas por salpicaduras. Estos electrodos pueden utilizarse tanto en corriente continua como en corriente alterna, pero con tensiones en vaco elevadas. Las prdidas por proyeccin son importantes, y la superficie del cordn es bastante rugosa, con arrugas desigualmente espaciadas. Estas caractersticas hacen que estos electrodos sean usados para la primera pasada en la soldadura de oleoductos y gaseoductos. Seguridad de uso: Los electrodos celulsicos producen una gran cantidad de humos. Por ello, es recomendable evitar su uso en recintos cerrados. Debido a la gran potencia del arco se aconseja emplear con ms rigor los materiales de proteccin, tales como gorras, guantes, mandiles, polainas, etc. Los electrodos celulsicos no deben resecarse nunca. Aplicaciones: Aunque son adecuados para soldar en todas las posiciones, se suelen emplear exclusivamente para soldar tubera en vertical descendente, porque: producen muy poca escoria. se manejan con facilidad. consiguen una buena penetracin en el cordn de raz, en esta posicin. Su uso se est generalizando en oleoductos, y gasoductos en donde resulta ventajoso soldar en todas las posiciones, sin cambiar los parmetros de soldeo. Tambin son adecuados en aplicaciones en donde se pretenda conseguir una buena penetracin.

RECUBRIMIENTO OXIDANTE: Estos recubrimientos contienen principalmente xido de hierro, con o sin xidos de manganeso, producen una escoria oxidante, de manera que el

metal depositado contiene pequesimas cantidades de carbono y manganeso. La escoria formada es espesa, compacta y se desprende a menudo ella sola. Estos electrodos ofrecen una penetracin dbil y un bao de fusin fluido, aunque es un cordn de buen aspecto. Ser, conveniente, pues, su utilizacin donde se necesite un cordn de pequea seccin o de buen aspecto. Su empleo est habitualmente reservado a la soldadura de ngulos interiores. RECUBRIMIENTO DE RUTILO: Estos recubrimientos contienen una gran proporcin de rutilo (xidos de titanio natural al 95%) o ilmenita (xido de hierro y titanio) o aleaciones de hierro y silicatos naturales. Habitualmente, la proporcin de rutilo es de aproximadamente el 50% sobre el volumen total. Estos electrodos permiten obtener cordones de bello aspecto en todas posiciones, con grandes caractersticas mecnicas. Pueden presentar riesgos de fisuracin en caliente, como los electrodos cidos a los cuales se parecen. Pueden ser usados en corriente continua (polaridad negativa) o alterna, estos electrodos presentan la ventaja de una gran estabilidad de arco con tensiones de funcionamiento relativamente bajas, incluso en corriente alterna. RECUBRIMIENTO CIDO-RTILO: Las propiedades de estos electrodos son en general muy parecidas a los de tipo cido donde la nica diferencia consiste en que el recubrimiento contiene una proporcin de xido de titanio que generalmente no sobrepasa el 35%. Aunque la escoria es muy parecida a los de tipo cido, sta presenta un poco ms de fluidez. Parmetros de uso: Tensin de cebado: entre 40 y 50 V. Se emplean con corriente alterna o con corriente continua, en ambas polaridades. Aplicaciones: Estos electros son fciles de encender y reencender, poco sensibles a la humedad, y producen escasas salpicaduras, adems permiten una razonable velocidad de soldeo a esto se le suma la escasa influencia de las condiciones ambientales la factibilidad de poder ser empleados en todas las posiciones hacen a estos idneos para todo tipo de soldaduras siempre que no se requiera una elevada tenacidad. Los principales campos de aplicacin son las estructuras metlicas, en construcciones de calderas y construcciones navales.

2.2. NORMAS PARA LAS SOLDADURAS CLASIFICACIN DE ELECTRODOS SEGN NORMAS AWS Las especificaciones ms comunes para la clasificacin de electrodos segn la AWS son las siguientes: 1. Especificacin para electrodos revestidos de acero al carbono, designacin AWS: A5.191 2. Especificacin para electrodos revestidos de aceros de baja aleacin, designacin AWS: A5.5-96. 3. Especificacin para electrodos revestidos de aceros al cromo, y cromo-niquel resistentes a la corrosin, designacin AWS: A5.4-92. 4. Especificacin para varillas de aporte en uso oxiacetilnico y/o TIG, designacin AWS: A5.2-92. 5. Especificacin para electrodos revestidos para soldaduras de Fe fundido, designacin AWS: A5.15-90. 6. Especificaciones para electrodos continuos y fundentes para Arco Sumergido, designacin AWS: A5.17-97. 7. Especificaciones para electrodos de aceros dulces, para soldadura con electrodos continuos protegidos por gas (MIG/MAG), designacin AWS: A5.18-93. En la especificacin para aceros al carbono de electrodos revestidos, el sistema de clasificacin est basado en la resistencia a la traccin del depsito. INTERPRETACION DE LA NORMA E 70 18 a) La letra E designa el producto: Electrodo para soldadura elctrica manual. b) Los primeros 2 dgitos -en un nmero de 4 dgitoso 3 dgitos -en un nmero de 5 dgitos- sealan la resistencia mnima a la traccin, sin tratamiento trmico post soldadura: Valores Mnimos Clasificacin AWS Resistencia a la tensin Limite de cadencia 2 (lb/pulg ) (lb/pulg2) E60XX 62.000 50.000 E70XX 70.000 57.000 E80XX 80.000 67.000 E90XX 90.000 77.000 E100XX 100.000 87.000 a E110XX 110.000 95.000 E120XXa 120.000 107.000 a, en este tipo de electrodos se utiliza recubrimiento tipo bajo hidrogeno nicamente

c) El ltimo dgito, ntimamente relacionado con el penltimo, es indicativo del tipo de corriente elctrica y polaridad en la que mejor trabaja el electrodo e identifica a su vez el tipo de revestimiento, el que es calificado segn el mayor porcentaje de materia prima contenida en el revestimiento; por ejemplo el electrodo E-6010 tiene un alto contenido de celulosa en el revestimiento aproximadamente un 30% o ms; por ello es que a este electrodo se le clasifica como un electrodo de tipo celulsico. Similar clasificacin se da en los otros electrodos. RECUBRIMIENTO TIPO DE CORRIENTE Celulsico, sodio DCEP Oxido de hierro, sodio DCEN, DCEP,AC Celulsico, potasio AC, DCEP Rutilico, sodio AC, DCEN Rutilico, potasio AC, DCEP, DCEN Rutilico, polvo de hierro AC, DCEP, DCEN Bajo hidrogeno, sodio DCEP Bajo hidrogeno, potasio AC, DCEP Oxido de hierro, polvo de hierro AC, DCEP, DCEN Bajo hidrogeno, polvo de hierro AC, DCEP Oxido de hierro, rutilico, potasio AC, DCEP, DCEN PENETRACION Profunda Media Profunda Media Ligera Ligera Media Media Media Media Media

EXXX0 EXX20 EXX1 EXX2 EXX3 EXX4 EXX5 EXX6 EXX7 EXX8 EXX9

d) El tercer dgito indica la posicin en la que se puede soldar satisfactoriamente con un electrodo. Por ejemplo, el nmero 1 en el electrodo E 6011 significa que el electrodo es apto para soldar en toda posicin (plana, vertical, sobre cabeza y horizontal). El nmero 4 en un electrodo E 7048 indica que el electrodo es conveniente para posicin plana y tambin para posicin vertical descendente. CLASIFICACIN EXX1X EXX2X EXX4X POSICIONES Plano, horizontal, vertical, sobrecabeza Plano, horizontal (filete) Plano, horizontal, vertical descendente, sobrecabeza

SELECCIN DEL ELECTRODO ADECUADO Para escoger el electrodo adecuado es necesario analizar las condiciones de trabajo en particular y luego determinar el tipo y dimetro de electrodo que ms se adapte a estas condiciones. Este anlisis es relativamente simple, si el operador se habita a considerar los siguientes factores: 1. Naturaleza del metal base. 2. Dimensiones de la seccin a soldar. 3. Tipo de corriente que entrega su mquina soldadora. 4. En qu posicin o posiciones se soldar. 5. Tipo de unin y facilidad de fijacin de la pieza. 6. Si el depsito debe poseer alguna caracterstica especial, como son: resistencia a la corrosin, gran resistencia a la traccin, ductilidad, etc. 7. Si la soldadura debe cumplir condiciones de alguna norma o especificaciones especiales. Despus de considerar cuidadosamente los factores antes indicados, el usuario no debe tener dificultad en elegir un electrodo, el cual le dar un arco estable, depsitos parejos, escoria fcil de remover y un mnimo de salpicaduras, que son las condiciones esenciales para obtener un trabajo ptimo

MAQUINAS, HERRAMIENTAS Y EQUIPOS UTILIZADOS En esta experiencia se uso una maquina soldadura transformador rectificador ELEMENTOS Electrodo 6013 de 1/8 pulg. Electrodo 6013 de 3/32 pulg. Electrodo 6013 de 5/32 pulg. Cepillo con cerdas de acero Flexmetro Platina de hierro (16x10x6) mm Segueta Elementos de seguridad Calibrador Pie de rey

PROCEDIMIENTOS Y DESARROLLO DE LA EXPERIENCIA 1. Trazar y cortar la placa o platina. 6 mm 10 mm

16 mm Material ASTM A-36, Alta soldabilidad 2. Trazar sobre el material 3 lneas equidistantes. 3. Realizar 3 cordones de soldadura cada uno con un electrodo de dimetro diferente. Cordn Electrodo 6013 de 5/32 pulg. Cordn Electrodo 6013 de 3/32 pulg. Cordn Electrodo 6013 de 1/8 pulg. 4. Con el cronometro medir el tiempo de realizacin de cada cordn de soldadura. 5. Retirar la escoria para hacer las respectivas mediciones sobre el cordn. 6. Calcular la velocidad de avance de los tres cordones 7. Determinar la geometra de los cordones: ancho, altura, dilusiones ( si hay)

CLCULOS Velocidad de avance de cada uno de los cordones Cantidad de material aportado a cada uno de los cordones Zona de afectacin trmica Cantidad de calor aportado por cada uno de los cordones Geometra del cordn de soldadura (ancho, altura y penetracin)

ANALISIS DE RESULTADOS

En la imagen que se muestra a continuacin aparece la placa que se utiliz para realizar los tres cordones de soldadura, para luego tomar las medidas de ancho, altura y penetracin del mismo.

1 Cordn

2 Cordn

3 Cordn

A continuacin se presenta la tabla con los datos obtenidos durante el desarrollo de la experiencia.

DIAMETRO DEL ELECTRODO 3/32 1/8 5/32

CORDN 1 2 3

CORRIENTE (A) 90 90 90

VOLTAJE (V) 13.5 13.5 13.5

TIEMPO (S) 5,325 95,985 91,085

CORDN 1 2 3

L0 ELECTRODO (cm) 33,2 33,2 33,2

LF ELECTRODO (cm) 9,3 8,35 9,5

DIFERENCIA L0 - Lf 23,7 24,85 23,7

LONG CORDN (cm) 9,5 14,1 14,3

ANCHO CORDN (mm) 7,06 8 8,14

PROFUNDIDAD (mm) 3,00 3,80 5,00

Inspeccin visual La geometra del cordn 2 y el cordn 3 son muy similares, aunque se pueden sacar algunas diferencias, en el segundo, se observa que es ms chato, es decir que presenta forma de eclipse si se mira de forma frontal, en cambio en el tercero su forma fue ms circular, tambin se aprecia que el tercero tuvo menos salpicadura que el segundo. En el caso del primer cordn, la geometra fue bastante irregular y con una geometra muy chata, adems es mucho ms ancho que los otros dos cordones, tambin se observa que presenta gran cantidad de salpicadura adems de porosidad. Clculo de la velocidad de avance

Cordn 1 ( ( ) )

Cordn 2 ( ( ) )

Cordn 3 ( ( ) )

Cantidad de material aportado La cantidad de material se puede expresar en funcin de la longitud del electro debi al principio de invariabilidad de volumen, como el rea de la seccin transversal permanece constante y la nica variable es longitud, podemos expresar la cantidad de material de la siguiente forma. ( )

Cordn 1

Cordn 2

Cordn 3

Por lo tanto en el cordn 1 el aporto un 71,98% del material del electrodo, en el segundo cordn se aporto un 74,84% y en el ltimo cordn se aporto un 71,38% del material del electrodo. Calor aportado y anlisis de zona de afectacin trmica El rea azul resulta de la oxidacin en una temperatura correspondiente a 316 C. Esto es una manera precisa de identificar la temperatura, pero no representa el ancho de la zona afectada trmicamente (ZAT). La ZAT es el rea estrecha que inmediatamente rodea el metal base soldado. Los efectos de soldar pueden ser perjudiciales en el material rodeando la soldadura. Dependiendo de los materiales usados y la entrada de calor del proceso de soldadura usado, la zona afectada trmicamente (ZAT) puede variar en tamao y fortaleza. La difusividad trmica del material base es muy importante - si la difusividad es alta, la velocidad de enfriamiento del material es alta y la ZAT es relativamente pequea. Inversamente, una difusividad baja conduce a un enfriamiento ms lento y a una ZAT ms grande. La cantidad de calor inyectada por el proceso de soldadura tambin desempea un papel importante, pues los procesos como la soldadura oxiacetilnica tienen una entrada de calor no concentrado y aumentan el tamao de la zona afectada. Los procesos como la soldadura por rayo lser tienen una cantidad altamente concentrada y limitada de calor, resultando una ZAT pequea. La soldadura de arco cae entre estos dos extremos, con los procesos individuales variando algo en entrada de calor. Para calcular el calor para los procedimientos de soldadura de arco, puede ser usada la siguiente frmula: ( )

En donde Q = entrada de calor (kJ/cm), V = voltaje (V), I = corriente (A), y S = velocidad de la soldadura (cm/s)

El rendimiento depende del proceso de soldadura usado, con la soldadura de arco de metal revestido teniendo un valor de 0,75, la soldadura por arco metlico con gas y la soldadura de arco sumergido, 0,9, y la soldadura de arco de gas tungsteno, 0,8. Entonces para el primer cordn el calor aportado es: ( ( Para el segundo: ( ( Para el tercero: ( ( ( )( ) ) )( ) ( )( ) ) )( ) ( )( ) ) )( )

CONCLUSION Con lo anterior decimos que el comportamiento en el proceso de la soldadura es dependiente a la clase de electrodo que se vaya a utilizar, en este caso se ha variado el dimetro de cada uno de los electrodos. La geometra del electrodo empleado en el proceso de soldadura implica un papel fundamental en los resultados obtenidos, parmetros como la velocidad de soldadura, la geometra del cordn, la cantidad de material y calor aportados durante el procedimiento varan proporcionalmente de acuerdo al electrodo empleado con relacin a su grosor. El electrodo a utilizar debe ser escogido con base a las especificaciones de los resultados requeridos con base a sus caractersticas y propiedades, y de acuerdo a la forma en que se llevara a cabo el proceso, segn la superficie de la placa y la direccin de soldadura.

BIBLIOGRAFIA http://www.monografias.com/trabajos7/elecrev/elecrev.shtml http://www.sunarc.com/Documents/soldadura%20MMA.pdf http://www.thermoequipos.com.ve/pdf/articulo_05.pdf http://www.westarco.com/InfoTecnica/Sist.%20Clas.%20Electrodos%20AWS.pdf

You might also like

- Ciclo Biogeoquímico Del Hidrógeno y OxigenoDocument13 pagesCiclo Biogeoquímico Del Hidrógeno y OxigenoAuro Ramírez Valencia100% (2)

- Los Silicatos Uni 202001Document25 pagesLos Silicatos Uni 202001Kelly Chavez MoralesNo ratings yet

- Apuntes CromatografiaDocument16 pagesApuntes CromatografiaEdy Escudero BNo ratings yet

- Unidad 2 - 4º Eso FQDocument7 pagesUnidad 2 - 4º Eso FQFrancisco JavierNo ratings yet

- DAST Spanish PDFDocument2 pagesDAST Spanish PDFThalis Pau MenaNo ratings yet

- Apendice Q Combustibles y CombustionDocument24 pagesApendice Q Combustibles y CombustionGabriel BerrioNo ratings yet

- Informe de Liquidos PenetrantesDocument6 pagesInforme de Liquidos PenetrantesSoma Cruz FcNo ratings yet

- 8-FIBRAS PoliesterDocument14 pages8-FIBRAS PoliesterVALENTIN TELLONo ratings yet

- Bibliografia de Libros de MetalurgiaDocument5 pagesBibliografia de Libros de MetalurgiaJoel Vilca YalleNo ratings yet

- 6 Planta de Extraccion Por SolventesDocument27 pages6 Planta de Extraccion Por SolventesAlejandraSanca100% (1)

- Lic72LPN No.08-2023-SESAL201-PliegooTerminosdeReferencia-2Document65 pagesLic72LPN No.08-2023-SESAL201-PliegooTerminosdeReferencia-2mostroverdeNo ratings yet

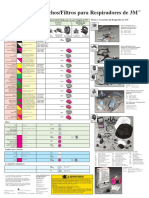

- Filtros para RespiradoresDocument1 pageFiltros para RespiradoresAlex ReyesNo ratings yet

- Antecedentes P5Document6 pagesAntecedentes P5ELim100% (1)

- Ejercicios de Derivados de AcidosDocument3 pagesEjercicios de Derivados de Acidospopjuan_23No ratings yet

- Taller 2 Quimica 8Document3 pagesTaller 2 Quimica 8Ingeniero IngadolNo ratings yet

- Benzoato de SodioDocument3 pagesBenzoato de SodioEzequielNo ratings yet

- Pozos BHDocument8 pagesPozos BHCristian Melendres OrellanaNo ratings yet

- Junio 2007Document2 pagesJunio 2007xProoshperWYTNo ratings yet

- Tesis Stellite 6Document165 pagesTesis Stellite 6GEORGE VARGASNo ratings yet

- Proyecto Final PDFDocument100 pagesProyecto Final PDFMariela BelénNo ratings yet

- 2009 02 Hibridacion, Enlace C-C y Grupos Funcionales1Document20 pages2009 02 Hibridacion, Enlace C-C y Grupos Funcionales1josseline adriana rivera revolloNo ratings yet

- Filtro para Partículas Tóxicas 5N11 3M Ref 5P7107194 FICHA TCNICA PDFDocument1 pageFiltro para Partículas Tóxicas 5N11 3M Ref 5P7107194 FICHA TCNICA PDFAmbiente SolucionesNo ratings yet

- Taller Densidad y UnidadesDocument6 pagesTaller Densidad y UnidadesDanilo DiazNo ratings yet

- Presentacion PolithaneDocument47 pagesPresentacion PolithaneTerrence CruzNo ratings yet

- Electrólisis KIDocument14 pagesElectrólisis KIDiego Lupa SalazarNo ratings yet

- Actividades UM #4Document2 pagesActividades UM #4lucaspatirck cruz mendoza100% (1)

- Síntesis Del Colorante Anaranjado IIDocument4 pagesSíntesis Del Colorante Anaranjado IIrafaelticNo ratings yet

- Practica Azucares ReductoresDocument2 pagesPractica Azucares ReductoresGuillermoNo ratings yet

- CretibDocument39 pagesCretibAle VelNo ratings yet