Professional Documents

Culture Documents

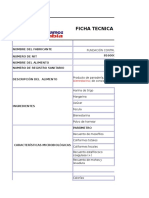

Dispositivo Evaporador

Uploaded by

Fernando Vincent MarquezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dispositivo Evaporador

Uploaded by

Fernando Vincent MarquezCopyright:

Available Formats

Dispositivo Evaporador-Condensador para el mejoramiento de purificacin de combustibles pesados.

(Sistema Heterogneo)

Debido a la gran cantidad de contaminantes que estn presentes en los combustibles pesados (entindase Fuel Oil) utilizados en la gran mayora de los motores marinos de elevada potencia, se presentan graves problemas operativos y de desgaste prematuro. La prctica demuestra que los mtodos convencionales de eliminacin de impurezas previo a la alimentacin de los motores: centrifugado y filtrado, resultan insuficientes e inadecuados para la purificacin eficiente del mencionado combustible. El mtodo de evaporacin-condensacin consiste bsicamente en la destruccin de la estructura coloidal del combustible, responsable por la limitacin de los sistemas de purificacin clsicos. El fuel oil tal como sale de la refinera es un combustible residual se halla siempre contaminado. Los principales contaminantes son: asfaltenos slidos o semislidos y silicatos de aluminio provenientes de los equipos de craqueo cataltico, herrumbre y arena as como tambin agua, frecuentemente salada. La falta de eliminacin de los citados contaminantes antes de la alimentacin del fuel oil a los motores es causa entre otros motivos de atascamiento de bombas de inyeccin y toberas y de combustin defectuosa. hiopPrevio a la alimentacin de los motores, el fuel oil debe ser sometido a una purificacin exhaustiva. Los mtodos convencionales de purificacin consisten en separacin centrifuga (simple o doble) seguido por filtrado. La eficiencia de purificacin centrifuga se ve perjudicada por varios factores, siendo los predominantes: la estructura coloidal del fuel oil, la baja diferencia de densidad entre fase continua y discontinua y la limitacin de temperatura de precalentado, la cual debe mantenerse por debajo del punto de ebullicin del agua contaminante, a fin de evitar turbulencia y espuma dentro de los separadoras de centrifugado. La consistencia pastosa de las impurezas no separadas por centrifugacin tiende a obturar los poros de los filtros, perjudicando por ende el filtrado posterior al centrifugado. El mtodo de evaporacin-condensacin propone: incrementar la eficiencia de la purificacin mediante la disrupcin de la estructura coloidal del fuel oil, intercalando el dispositivo entre el sistema de centrifugado y filtrado. El combustible residual es una mezcla compleja de hidrocarburos formada por un sistema coloidal. La fase discontinua de dicho sistema designada ASFLTENICA consta esencialmente de

ASFALTENOS que son hidrocarburos aromticos de elevado peso molecular y alta relacin CARBONO/HIDRIGENO que evidencian carcter polar. Los citados asfaltenos se hallan dispersos en una fase continua, pero de menor peso molecular y de diferente configuracin se denominan MALTENOS. Por su polaridad los asfaltenos atraen otros compuestos polares, presentes en mayor o menor concentracin, provenientes del petrleo crudo del cual se elaboro el fuel oil, a saber: compuestos de azufre, nitrgeno y vanadio, todos ellos solubles o parcialmente solubles en fase maltnica, y vestigios de agua, los que a su vez tienden a absorberse sobre las partculas solidas contaminantes antes mencionadas. El conjunto de asfaltenos ms los compuestos de azufre, nitrgeno, vanadio y contaminantes extrnsecos, dispersado en la fase maltnica se denomina MICELA. Los ncleos de micelas (asfaltenos, agua y slidos contaminantes) a ser eliminados son insolubles en la fase maltnica, y de densidad apreciablemente superior a la dicha fase. Son no obstante mantenidos en dispersin estable debido a la accin de <<coloides protectores>>, entre los cuales se encuentran los vestigios de agua, los que tambin por su polaridad retienen los contaminantes slidos y los incorporan a las micelas. Las micelas constan pues de ncleos slidos de asfaltenos, contaminantes slidos y vestigios de agua. Cada ncleo se encuentra rodeado por sucesivas capas concntricas de hidrocarburo, de peso molecular y densidad decreciente, y solubilidad en la fase maltnica creciente a medida que las capas se alejan del centro de la micela. Por lo tanto todo proceso de purificacin tiene por objeto eliminar los ncleos arriba mencionados. El volumen de cada micela es muy superior al del ncleo central. Por ende la influencia de la densidad del ncleo ( 2 a 7 g/cm ) es insignificante frente a la densidad de la micela, la cual se acerca a la de la fase maltnica (del orden de 0.9 g/cm). La similitud de densidad entre fase continua y discontinua es una de las causas de la falta de eficiencia de los sistemas de purificacin centrifuga. Otra causa de la falta de eficiencia es la viscosidad del combustible, a su vez dependiente de la temperatura mxima a la cual el combustible puede ser precalentado. Esta temperatura como se dijo anteriormente no puede pasar del punto de ebullicin del agua contaminante a fin de evitar formaciones de espuma e interferencia con el flujo laminar del combustible en el rotor de la centrifuga. Finalmente, las micelas no separadas por centrifugacin son de consistencia pastosa y dificultan el filtrado posterior, obturando poros en los filtros an apreciablemente superiores a los huelgos de los componentes del sistema de inyeccin de los motores. Es por eso que el presente mtodo pretende romper el sistema coloidal por deshidratacin previo al centrifugado final. Ello se logra mediante evaporacin explosiva del agua que

forma parte del sistema coloidal.

Desde el punto de vista coloidal, el fuel oil residual es una emulsin del tipo <<agua en aceite>> (W/O), o sea, cada gota de agua se halla rodeada de fase oleosa. Llevando al combustible contaminado a presiones y temperaturas relativamente elevadas (por ejemplo a 25 bares y 220C) e inyectndolo a una cmara de expansin a presin cercana a la atmosfrica, el agua contaminante vaporiza explosivamente, pulverizando la capa de hidrocarburo que la rodea. Ahora faltando el coloide protector (agua), el sistema coloidal queda destrozado y los ncleos se encuentran liberados de sus micelas. De esta manera se incrementa por ende significativamente la diferencia de densidad entre fases discontinuas (contaminantes y asfaltenos slidos) y continua (maltnos), posibilitando una separacin centrifuga entre fases, de mayor eficiencia. La temperatura mxima admisible por la centrifuga, sin peligro de formacin de espuma ni interferencia en el flujo laminar a travs del rotor permite que a mayor temperatura se disminuya la velocidad de rotacin, y, por ende, se incrementa la velocidad de decantacin de las partculas que deben ser eliminadas, o sea, la eficiencia de la purificacin. La figura 1 muestra un circuito tpico de purificacin de fuel oil residual destinado a la alimentacin de motores diesel. El combustible se extrae de un tanque de decantacin y se hace pasar por una separadora centrifuga operando en el modo denominado << purificacin>>, o sea, con descarga de agua (no coloidalmente ligada) y de parte de los contaminantes slidos a travs de una apertura anular ubicada en el centro (cerca del eje). De ah el combustible es alimentado a una segunda separacin centrifuga operando en el modo << clarificador>>, en la cual los contaminantes remanentes presentes en menor concentracin- son parcialmente extrados. La clarificadora se distingue de la purificadora por no contar con descarga de agua continua e impurezas solidas. Luego el combustible es transferido a travs de un filtro relativamente grueso (de poro 20 a 40 micrones) al tanque de servicio, del cual se alimenta el motor principal.

Figura 1

En el mtodo propuesto (figura 2) se intercala entre las dos centrifugas una bomba, un calefactor y un dispositivo evaporador-condensador. El evaporado-condensador comprende en la parte superior de su interior y al centro del mismo sobre su eje de: 1) la cmara de expansin en la cual se produce la evaporacin explosiva del agua ; 2) en la parte superior y exterior, un colector el agua condensada conectado a travs de caera; 3) en su interior formando una combinacin de colectores refrigerados para las micro gotas pulverizadas que no llegan a tener contacto con las paredes que tambin se encuentran refrigeradas para su condensacin y posterior decantacin de la mayora las impurezas solidas, los cuales actan de forma automtica retirndolas del interior del mismo. Una vez decantadas las impurezas el combustible escapa del decantador por unos orificios que estn por encima del nivel de decantacin hacia el fondo del dispositivo; 4) en las paredes laterales, que como se dijo anteriormente se encuentran refrigeradas, se ubican utilizando el mismo sistema de decantacin una serie de bandejas en forma de cajn que comunican con el exterior, con la diferencia de que a ellas el combustible ya llega condensado, y son las principales recolectoras de las impurezas ya que se logra mediante la evaporacin explosiva (flash evaporation) que a la salida de la cmara de expansin la mayora de las micro gotas tengan contacto con las paredes refrigeradas.

La figura 3 muestra la configuracin del dispositivo evaporador-condensador

Figura 3 El fuel oil en esta etapa deshidratada, pero an conteniendo impurezas y asfaltenos slidos se alimenta previo calentamiento a la clarificadora, cuya eficiencia por las razones ya citadas ser superior al rendimiento tradicional. Las partculas solidas an no eliminadas por la centrifugacin ya no tienen carcter coloidal. Las mismas perdieron sus caractersticas gelatinosas, y, por ende, no tendern a obstruir los poros de filtros posteriores a la clarificacin. Los filtros a continuacin de la clarificadora podrn ser por lo tanto de poros inferiores a los tradicionales (por ejemplo, de 5 micrmetros comparados con los de 20 a 40 micrmetros convencionales). Ellos proveen por ende mayor proteccin al sistema de inyeccin, cuyos huelgos suelen ser de 5 a 10 micrones.

PROCESO AL QUE SE SOMETE EL COMBUSTIBLE EN EL DISPOSITIVO EVAPORADOR-CONDENSADOR:

1) Total separacin del agua presente en el combustible mediante evaporacin explosiva.

2) Condensacin del agua separada junto con eventuales hidrocarburos livianos co-evaporados (arrastrados) por el vapor de agua, sobre las paredes refrigeradas de la cmara de expansin. 3) Separacin de las fases agua-hidrocarburos arrastrados. 4) Reincorporacin de los hidrocarburos arrastrados y condensados al combustible original. 5) Extraccin de la cmara de expansin del agua condensada segn proceso 2, y separacin de los hidrocarburos segn proceso 3, y drenaje del agua. Los procesos 3, 4 y 5 se logran implantando en la cmara de expansin una bandeja anular colectora de condensado, tal como muestra la figura 4. Esta bandeja consta de dos compartimentos, uno interior de la cmara de expansin, y otro exterior, interconectados prximos a su base por perforaciones en la pared de dicha cmara.

Figura 4 Antes de iniciarse la operacin , se establece en la bandeja colectora un sello de agua, durante la operacin el vapor de agua y las fracciones de hidrocarburos arrastradas, y luego condensadas sobre la pared refrigerada de la cmara, se escurre sobre la misma y son recogidos por la bandeja colectora. Por decantacin se separan las fases de agua (inferior) e hidrocarburos ( superior). El agua atraviesa los orificios entre compartimientos. Ajustando niveles, el agua desborda hacia una bandeja colectora, que sirve de bandeja de drenaje.

Las fracciones de hidrocarburos condensados desbordan hacia el interior de la cmara y se unen a las fracciones no destiladas, deshidratadas.

CONCLUSIONES: Mediante el mtodo de purificacin descripto se logra ver que a travs de un

mtodo simple y no excesivamente sofisticado, se logra total eliminacin del agua contaminante, tanto libre como coloidalmente ligada, lo que permite mejorar apreciablemente la eliminacin de slidos dispersados en el combustible. Ello tiene como consecuencia: 1) Posibilidad de operar con combustibles de densidad superiores a 1.02 g/cm. 2) Menor desgaste de bombas de inyeccin y toberas. 3) Dispersin mejorada del combustible en el aire de inyeccin. 4) Condiciones de combustin ms uniformes, con menor generacin de partculas carbonosas en los gases de escape. 5) Menor consumo especifico de combustible. 6) Menores cargas trmicas y mecnicas. 7) Menores temperaturas en las cmaras de combustin y de los gases de escape, consecuencia de la combustin mejorada. 8) Mayor potencia disponible. 9) Menor corrosin. 10) Disminucin de los depsitos en las cmaras de combustin, mltiples de escape, rabes de los turbosoplantes. 11) Menor consumo especifico de lubricante. 12) Menor velocidad de desgaste de aros, camisas, vlvulas y pistones. 13) Prolongacin de la vida til de los componentes del motor . 14) Menores y ms cortos periodos de mantenimiento. 15) Menor generacin de lodos en las centrifugas. 16) Y lo ms importante para el armador. Disminucin del costo operativo.

You might also like

- Calderas PDFDocument39 pagesCalderas PDFDavid Merayo FernándezNo ratings yet

- Circuitos Electricos TrifasicosDocument12 pagesCircuitos Electricos Trifasicosjorgeenriqueduran100% (1)

- Calderas Curso de CalderasDocument201 pagesCalderas Curso de CalderasEDUARDO HERNANDEZ RAMIREZ100% (6)

- Manual Entrenamiento KSB CSBDocument226 pagesManual Entrenamiento KSB CSBFrancisco Javier Rivero Moreno100% (1)

- Salas de Calderas 2Document15 pagesSalas de Calderas 2Bi8ikityNo ratings yet

- Carpeta de Motores BalbiDocument136 pagesCarpeta de Motores BalbiFernando Vincent MarquezNo ratings yet

- Carpeta de Electro ModificadaDocument64 pagesCarpeta de Electro ModificadaFernando Vincent Marquez100% (1)

- Sens FotoelectricosDocument9 pagesSens Fotoelectricosevelinpomiano98No ratings yet

- SolasCap2 2Document8 pagesSolasCap2 2Fernando Vincent MarquezNo ratings yet

- Inyeccion de Agua EspañolxxxDocument4 pagesInyeccion de Agua EspañolxxxFernando Vincent Marquez100% (1)

- Inyeccion de Agua EspañolxxxDocument4 pagesInyeccion de Agua EspañolxxxFernando Vincent Marquez100% (1)

- Manual de Normas Ortograficas y GramaticalesDocument168 pagesManual de Normas Ortograficas y GramaticalesDanieleonardo100% (1)

- Preguntas y Respuestas de ElectrotecniaDocument13 pagesPreguntas y Respuestas de ElectrotecniaFernando Vincent MarquezNo ratings yet

- Cámara de Pre Combustión y de TurbulenciaDocument2 pagesCámara de Pre Combustión y de TurbulenciaFernando Vincent MarquezNo ratings yet

- 03 TvaporDocument28 pages03 TvaporgherlosNo ratings yet

- Electrotecnia 2Document5 pagesElectrotecnia 2Fernando Vincent MarquezNo ratings yet

- SolasCap2 2Document8 pagesSolasCap2 2Fernando Vincent MarquezNo ratings yet

- Amat2 2014 TP 001Document1 pageAmat2 2014 TP 001Fernando Vincent MarquezNo ratings yet

- Ejercicejercicios de Superficiesios de Superficies SumergidasDocument3 pagesEjercicejercicios de Superficiesios de Superficies SumergidaselvisisraelmcassanchNo ratings yet

- Cullman 2Document3 pagesCullman 2Fernando Vincent MarquezNo ratings yet

- Limites en R3Document28 pagesLimites en R3Osvaldo AlvarezNo ratings yet

- El Buque Mercante, Un Analsis SociologicoDocument212 pagesEl Buque Mercante, Un Analsis SociologicoJavier Walcott100% (1)

- Bobina Movil GalvanometroDocument2 pagesBobina Movil GalvanometroFernando Vincent MarquezNo ratings yet

- TP CorrosiónDocument11 pagesTP CorrosiónFernando Vincent MarquezNo ratings yet

- UntitledDocument1 pageUntitledFernando Vincent MarquezNo ratings yet

- Evaluacion de Entrada - HidrologiaDocument7 pagesEvaluacion de Entrada - HidrologiaAngélica Gamonal BecerraNo ratings yet

- Cómo Criar Peces ÁngelDocument21 pagesCómo Criar Peces ÁngelDanny Alejandro Quintana NaranjoNo ratings yet

- Manual de Procedimientos Intendencia 2023Document100 pagesManual de Procedimientos Intendencia 2023Mony RmzNo ratings yet

- Agentes de LimpiezaDocument38 pagesAgentes de LimpiezaDenis Cruz VillegasNo ratings yet

- PDF Estudio de La Cadena de Valor Del Maiz en El Chaco Boliviano 2009 - CompressDocument105 pagesPDF Estudio de La Cadena de Valor Del Maiz en El Chaco Boliviano 2009 - CompressBerman Gil RocaNo ratings yet

- Capitulo 3Document6 pagesCapitulo 3BeattorNo ratings yet

- Practica 4 Propiedades PeriodicasDocument6 pagesPractica 4 Propiedades PeriodicasDaniel ParkerNo ratings yet

- Informe MataderoDocument37 pagesInforme MataderoMauricioTeranAguilarNo ratings yet

- Manual de Farmacos y Cosmeticos Agto - Enero 2024Document50 pagesManual de Farmacos y Cosmeticos Agto - Enero 2024vicente31777No ratings yet

- Instrucciones y Requisitos para El Cumplimiento de La Declaración Responsable para El EbroDocument17 pagesInstrucciones y Requisitos para El Cumplimiento de La Declaración Responsable para El Ebrosantiago javier gracia marinNo ratings yet

- Mann Quimica 2010Document33 pagesMann Quimica 2010David AyalaNo ratings yet

- Productos Panaderia 2012 Fichas TecnicasDocument54 pagesProductos Panaderia 2012 Fichas TecnicasRuper Sanchez100% (1)

- Diseño Finura-AciDocument9 pagesDiseño Finura-AciHelfhort SaenzNo ratings yet

- Cat Consum I BlesDocument24 pagesCat Consum I Blesmarceloal17No ratings yet

- APLICACIONESDocument13 pagesAPLICACIONESCarlos VenturaNo ratings yet

- EL hoPONOPONODocument20 pagesEL hoPONOPONOEmi BarbozaNo ratings yet

- Generadores de Vapor y Equipos AuxiliaresDocument15 pagesGeneradores de Vapor y Equipos AuxiliaresIan MeryNo ratings yet

- Zonificacion La Resbalosa PDFDocument75 pagesZonificacion La Resbalosa PDFJhessykha Gutierrez QuentaNo ratings yet

- 06 Memoria DescriptivaDocument7 pages06 Memoria DescriptivaEder Julian CondezoNo ratings yet

- Viggiano-Guerra Prop de Las RocasDocument27 pagesViggiano-Guerra Prop de Las RocasAnonymous Zzlrc8LscENo ratings yet

- Monitoreo PiezómetroDocument2 pagesMonitoreo PiezómetroANTONYNo ratings yet

- Almidones ModificadosDocument4 pagesAlmidones Modificadosluis miguel sampayo perezNo ratings yet

- Diseno de Un Canal RevestidoDocument50 pagesDiseno de Un Canal RevestidoCarlosParedesNo ratings yet

- SeminarioDocument2 pagesSeminarioJulio MercadoNo ratings yet

- Trigueirinho - Señales de ContactoDocument36 pagesTrigueirinho - Señales de ContactoClaudio Marco CartagenaNo ratings yet

- Revista Safety Work PDFDocument70 pagesRevista Safety Work PDFMiguel ApolinarioNo ratings yet

- Informe Mapa HidroquimicoDocument114 pagesInforme Mapa HidroquimicoEsteban RetamalNo ratings yet

- El Secado Al VacioDocument53 pagesEl Secado Al VacioAlfredo AlejosNo ratings yet

- Plan de Implementacion Ley 755 30-12-16Document68 pagesPlan de Implementacion Ley 755 30-12-16Brandon MirandaNo ratings yet

- PRÁCTICA 2 GuiaDocument7 pagesPRÁCTICA 2 GuiaFernando Cisneros Ayala100% (1)