Professional Documents

Culture Documents

Integradora

Uploaded by

José Sosa0 ratings0% found this document useful (0 votes)

9 views65 pagesOriginal Title

Integradora.pptx

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

9 views65 pagesIntegradora

Uploaded by

José SosaCopyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 65

Objetivo: Manufacturar elementos mecnicos

mediante el empleo de mquinas herramientas,

considerando la normatividad aplicable para satisfacer

las necesidades del cliente.

Contenido del curso

1. Maquinaria, equipo y manufactura de elementos

mecnicos.

2. Medicin de variables

Maquinaria, equipo y manufactura de

elementos mecnicos.

Redactar Objetivo.

Determinar estructura del Proyecto.

Interpretar caractersticas geomtricas y mecnicas de

una pieza, elemento o sistema mecnico en base al

dibujo de Fabricacin.

Elaborar secuencia de Operaciones para Fabricacin

de una Pieza, Elemento o Sistema Mecnico.

Seleccionar equipo, maquinaria y herramentales para

la fabricacin de una pieza, elemento o sistema

mecnico

Determinar el proceso de manufactura de la pieza,

elemento o sistema mecnico por fabricar.

Medicin de variables

Parmetros a medir de la pieza, elemento o Sistema

Mecnico a Fabricar.

Identificar los instrumentos y herramientas de

medicin de las variables crticas de la pieza elemento

o Sistema Mecnico a Fabricar.

Introduccin a la manufactura

Qu es manufactura?

Porqu es importante?

Industrias y productos

La planta de manufactura

Materiales empleados en la manufactura

Procesos de manufactura

Sistemas de produccin

Definicin

La palabra manufactura se deriva del latn manus

(mano) y factus (hacer). Es decir, hacer a mano.

Tecnolgicamente: aplicacin de procesos fsicos y

qumicos para alterar la geometra, propiedades y/o

apariencia de un material para hacer partes o

productos. Tambin incluye el ensamble de partes para

hacer productos.

Econmicamente: es la transformacin de materiales

en productos de mayor valor por medio de procesos u

operaciones de ensamble

Importancia

La manufactura es importante para un pas ya que

gracias a ella se genera riqueza econmica. En los

estados Unidos la manufactura constituye el 15% del

producto interno bruto (PIB)

Clasificacin de las industrias

manufactureras

Primarias: son las que explotan los recursos naturales,

como la agricultura y la minera

Secundarias: Toman los productos de la primera y los

convierten en bienes para el consumidor

Terciarias: industrias de servicios

Productos manufacturados

Los productos fabricados por las industrias

manufactureras se clasifican en:

Bienes de consumo: adquiridos directamente por los

consumidores

Bienes de capital: adquiridos por compaas para

producir bienes o proveer servicios

La planta de manufactura

Consiste de un nmero de procesos y sistemas

diseados para transformar una cantidad de materiales

en productos de valor aadido.

materiales procesos sistemas

Capacidad de manufactura: son las limitaciones

tcnicas y fsicas de una firma manufacturera y cada

una de sus plantas (procesos tecnolgicos, tamao y

peso del producto, produccin)

Materiales

Los materiales se pueden clasificar en tres grandes

grupos

Metales

Cermicos

Polmeros

Procesos de manufactura

Desarrollo Histrico

La historia de la manufactura de puede dividir en 2

temas:

1. Descubrimiento e invencin de materiales y procesos

para hacer cosas

2. Desarrollo de sistemas de produccin

Desarrollo de los sistemas de

produccin

Se refieren a las diferentes maneras para organizar

personal y equipo con el objetivo de mejorar la

productividad.

Varios eventos han tenido un gran impacto en el

desarrollo de los sistemas de manufactura modernos:

1. Dividir las tareas: cada empleado realiza una accin y

se convierte en especialista

2. La revolucin industrial (1760-1830): marc el cambio

entre la economa basada en la agricultura, a una

basada en la industria y en la manufactura

3. Partes intercambiables (1801): Eli Whitney al recibir un contrato

para fabricar 10,000 rifles para el gobierno de EU concibi la idea

de fabricar las diferentes piezas con precisin suficiente para

ensamblar los rifles con un mnimo de ajuste. Este sistema se

conoci como el sistema Americano

4. Segunda revolucin industrial (mediados de 1800): se caracterizo

por los cambios en (1) la produccin en masa, (2) administracin

cientfica (3) lneas de ensamble (4) electrificacin de las fbricas.

5. Jidoka (1902): En 1902 Sakichi Toyoda inventa el Jidoka, el

concepto de que una maquina se detenga automticamente para

eliminar el desperdicio. Automatizacin con un toque humano

6. Taiichi Ohno (1949): Fue promovido a gerente en Toyota y fue el

primero en desarrollar el concepto de eliminar el desperdicio

7. En el siglo XX se produjeron mas avances tecnolgicos que en

todos los siglos anteriores combinados. Estos avances permitieron

la automatizacin de la manufactura.

La administracin cientfica

A finales de 1800 se desarroll en los EU ante la

necesidad de planear y controlar las actividades de un

creciente numero de trabajadores. Los lideres de este

movimiento incluyen a: Frederick W. Taylor, Frank

Gilbreth y Lilian Gilbreth.

Los conceptos desarrollados fueron: (1) estudio del

movimiento (2) estudio del tiempo (3) uso de

estndares industriales (4) bono de produccin (5) uso

y recoleccin de datos.

La lnea de produccin

Introducida en 1913 por Henry Ford permiti la

produccin en masa de productos complejos,

reduciendo los costos de fabricacin.

Energa elctrica

En 1881 se construy la primera estacin de

generacin de energa elctrica. Para 1920 las fabricas

ya haban reemplazado al vapor por los motores

elctricos como la principal fuente de energa

Procesos de manufactura

Procesos de conformado: el objetivo es alterar la geometra

del material mediante la aplicacin de calor, fuerza

mecnica, o ambos.

Procesos de mejoramiento de propiedades: se realiza para

mejorar las propiedades mecnicas o fsicas del material. El

proceso mas importante es el tratamiento trmico

Operaciones de superficie: incluye operaciones mecnicas

como shot peening y sand blasting. Las operaciones de

depositacin de material incluyen Anodizado de aluminio,

electroplating, y pintura.

Definiciones

Mquina: conjunto de piezas estacionarias y mviles

que es capaz de transformar la energa que se le

suministra en un movimiento til para la actividad del

hombre

Mquinas-herramientas: mquina estacionaria

motorizada utilizada para dar forma a materiales

slidos (metales)

Mquinas herramienta

Las primeras herramientas del hombre (en la edad de piedra) fueron:

cuchillos, raspadores, cinceles

El descubrimiento del fuego permiti al hombre trabajar los metales.

En la edad de bronce se desarrollaron los primeros taladros y sierras

La edad de hierro comienza entre 1000 y 1500 AC y se producen

escudos, espadas, lanzas y ruedas (hierro forjado)

En el imperio persa (600-500 AC) los telares usados se consideran como

mquinas-herramienta primitivos

Entre los aos 1000 y 1200 se desarrollaron las primeras mquinas-

herramienta: tornos y taladros sencillos

Siglo XV (el renacimiento): Leonardo Davinci imagin muchas mquinas

que se desarrollaran aos mas tarde. Tambin contribuyo

grandemente al desarrollo de los engranajes

Siglo XVII: se crea la maquina de vapor y con ella la revolucin industrial

Mquinas herramienta

Siglo XIX: Whitworth perfecciono el sistemas de roscas de

tornillos y se convirti en el primer sistema estndar. Introdujo la

caja de velocidades mediante engranajes para las maquinas

herramientas

1898 el Ing. Taylor desarrollo un nuevo material que permiti

mejorar notablemente las herramientas de corte

Los motores de corriente continua reemplazaron a las mquinas

de vapor permitiendo mejores diseos en las mquinas

herramienta

El control numrico se inicia gracias a la aparicin de las

computadoras. En las maquinas-herramientas CNC la

computadora controla los movimientos de la maquina. A

principios de los 80s se dieron grandes desarrollos en esta rea

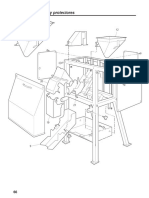

Mquinas-herramienta comunes

Torno

Fresadora

Laminadora

Taladro

Sierra

Cepillo

Soldadora

Fundamentos

Los sistemas integrados de manufactura consisten en

mltiples estaciones de trabajo y maquinas que estn

interconectadas por lneas de transporte de material.

La mayora de estos sistemas emplean el control

computarizado para coordinar las acciones y recolectar

datos.

Sus componentes son: (1) mquinas y estaciones de

trabajo (2) equipo de manejo (transporte) de material

(3) sistemas de control por computadora

Fundamentos

Los SIM incluyen:

Lneas de produccin manual y automatizada

Celdas de manufactura

Sistemas flexibles de manufactura

Una lnea de produccin consiste de una serie de

estaciones de trabajo posicionadas de manera tal que

el producto se mueva de una estacin a la siguiente y

en cada punto se realice una parte del trabajo total

sobre el material.

Manejo de material

Se refiere al movimiento, almacenaje, proteccin y

control de materiales a travs de los procesos de

manufactura y distribucin.

Sus funciones son: Cargar y posicionar las piezas de

trabajo en las mquinas descargar la piezas -

transportar piezas de trabajo entre estaciones

Manejo de material

Clasificacin:

Transporte de material

Almacenaje

Individualizado

Transporte de material

Equipos de

transporte de

material

Camiones

industriales

Vehculos guiados

automticamente

Vehculos en riel

Bandas

transportadoras

Gras

Almacenaje

En los SIM los sistemas de almacenaje guardan

temporalmente materiales, piezas de trabajo y

productos terminados.

Individualizado

Se refiere a los contenedores empleados para sostener

piezas de manera individual durante su transporte y

almacenaje. As como a los equipos utilizados para este fin.

Lnea de produccin manual

Consiste de varias estaciones de trabajo colocadas de

manera secuencial, en las que la operaciones se

realizan por trabajadores. Algunas operaciones son:

ensamble, soldadura de puntos, unin con

pegamentos.

Lnea de produccin automatizada

Consiste en estaciones de trabajo interconectadas por

un sistema de transporte de material que trabaja

coordinado con las estaciones. Idealmente no se

necesita de trabajadores en la lnea

Lneas automatizadas

Tipos:

Operaciones de proceso (maquinados): Transfer lines

se refiere a una secuencia de estaciones de trabajo en

donde las piezas de trabajo viajan de una estacin a

otra de manera automtica, el maquinado es la

operacin mas comn.

Operaciones de ensamble: Los sistemas de ensamble

automatizados consisten de una o varias estaciones de

trabajo en las que se ensamblan o aaden partes a las

piezas de trabajo.

Lneas automatizadas

Celdas de manufactura

Se refiere al empleo de celdas de trabajo especializadas

en la produccin de familias de partes o productos en

lotes.

La familia de partes es un grupo que posee similitudes

en formas geomtricas y tamao, o en los procesos

empleados en su manufactura

Pieza compuesta (composite part)

Es una pieza hipottica que incluye todos los atributos

de manufactura en una familia. En general cada pieza

en la familia tendr algunas de las caractersticas de la

familia pero no todas.

Una celda de manufactura se constituye de todas las

mquinas necesarias para fabricar la pieza compuesta

de la familia de partes. La celda podr fabricar

cualquier pieza en la familia omitiendo los procesos

correspondientes a las caractersticas que no posee.

1. Cilindro exterior

2. Caras del cilindro

3. Escaln cilndrico

4. Pulido

5. Agujero axial

6. Taladrado

7. Roscado interior

Sistemas flexibles de manufactura

FMS Sistema flexible de manufactura (4 mquinas o

mas)

FMC Celda flexible de manufactura (hasta 3

mquinas)

Un FMS es una celda de manufactura altamente

automatizada, consiste de maquinas de control

numrico CNC interconectadas por un sistema de

manejo de material y controlados por un sistema de

computo

Sistemas flexibles de manufactura

Un sistema de manufactura se considera flexible

cuando tiene la capacidad para:

Procesar diferentes tipos de piezas sin crear lotes

Aceptar cambios en la agenda de produccin

Responder adecuadamente a fallos en el equipo

Aceptar nuevos diseos de piezas o partes

Componentes de un FMS

FMS

Hardware

Estaciones de trabajo,

Sistema de manejo de

material,

Computadora central

Software

Mano de obra

Tipos de FMS

Vertientes

Robtica Mvil

Robtica Industrial

Tipos de robts industriales

Manipulador Industrial

Su estructura mecnica consiste en una serie de

cuerpos rgidos (eslabones) interconectados por

articulaciones (juntas)

Un manipulador posee: (1) brazo (garantiza la

movilidad) (2) mueca (otorga destreza) y (3) efector

final (realiza el trabajo)

Manipulador Industrial

Articulaciones:

Prismtica: movimiento translacional

Revolucin: movimiento rotacional

Grados de libertad:

Cada junta representa 1 grado de libertad

Para posicionar un objeto en el espacio, se requiere un

mnimo de 6 grados de libertad. 3 translaciones y 3

rotaciones

Manipulador Industrial

Volumen de trabajo (workspace)

Representa el espacio que el efector final puede

alcanzar. Su forma y volumen dependen de la

estructura del manipulador

Manipulador cartesiano

Se forma de 3 juntas prismticas

cuyos ejes son perpendiculares entre

si

Alta exactitud pero poca destreza

Los actuadores son generalmente

elctricos y ocasionalmente

neumticos

Manipulador cilndrico

La primera articulacin es rotacional

y las otras 2 son prismticas

La exactitud disminuye en los puntos

ms alejados del eje central

Sus actuadores pueden ser elctricos o hidrulicos

Manipulador esfrico

Las 2 primeras articulaciones son rotacionales y la

ultima es prismtica

Su rigidez mecnica es menor y su construccin es

mas compleja

Su exactitud disminuye al aumentar el radio

Se emplean generalmente actuadores

elctricos

Manipulador SCARA

Selective compliance assembly robot arm

Se forma de 2 articulaciones rotacionales y 1 prismtica

cuyos ejes son paralelos

Alta rigidez para cargas verticales

Ideal para tareas de ensamble

verticales

Se emplean motores elctricos

Manipulador antropomrfico

Se forma con 3 articulaciones rotacionales. El eje de la

primera es perpendicular a los otros 2, los cuales son

paralelos entre si.

Se asemeja al brazo humano

Es la configuracin de mayor

destreza

Tiene un volumen de trabajo grande

Manipulador paralelo

Se forma de varias cadenas cinemticas que conectan

la base al efector final

Alta rigidez mecnica y alta velocidad

Pequeo volumen de trabajo

Empleo de los manipuladores

industriales

Segn datos reportados por la IFR, al 2005:

59% son antropomrficos

20% son cartesianos

12% son cilndricos

8% son SCARA

Instalados mundialmente

Empleo de los manipuladores

industriales

Robots instalados anualmente

Empleo de los manipuladores

industriales

Robots por rea de trabajo

Qu es control numrico?

El control numrico es una forma de automatizacin

en la cual las acciones mecnicas de un componente de

mquina son controladas por un programa.

El objetivo es controlar el movimiento de una

herramienta con respecto a la pieza de trabajo y

adems, dictar la secuencia de movimientos que deben

realizarse

Componentes de un sistema de CN

Un sistema CN se compone de 3 partes principales:

1. El programa

2. La unidad de control de la mquina

3. El equipo de procesado

1. El Programa

Es el conjunto de instrucciones detalladas que debe

seguir el equipo de proceso en el sistema de CN

Cada comando especifica una posicin o movimiento

que debe ser efectuado por la herramienta. Incluye

datos como: velocidad de corte, velocidad de rotacin,

avance, cambio de herramienta, etc.

2. La unidad de control

Es una microcomputadora que guarda y ejecuta el

programa, convirtiendo cada comando en acciones

efectuadas por el equipo de proceso.

3. El equipo de proceso

Se refiere a las mquinas o componentes de mquina

que realizan las acciones indicadas por la unidad de

control

Centros de maquinado que realizan procesos como:

torneado, fresado, taladrado.

Sistema de posicionamiento

automtico

Sistema de posicionamiento

automtico

a) Lazo abierto

b) Lazo cerrado

La manufactura como una actividad

Tcnica

Traer lista con mquinas y equipo para manufacturar.

You might also like

- Examen Tipo RoboticaDocument5 pagesExamen Tipo RoboticaJosé SosaNo ratings yet

- Programacion Posgrados Verano 2020Document4 pagesProgramacion Posgrados Verano 2020José SosaNo ratings yet

- Turning Tools 2017 SPADocument656 pagesTurning Tools 2017 SPAABRAHAM SILVA HERNANDEZNo ratings yet

- Preguntas Desarrollo SustentableDocument105 pagesPreguntas Desarrollo SustentableJosé SosaNo ratings yet

- BroydenDocument2 pagesBroydenJosé SosaNo ratings yet

- Tutorial de MathematicaDocument45 pagesTutorial de MathematicaJesus FernandezNo ratings yet

- Gradte MatlabDocument6 pagesGradte MatlabJosé SosaNo ratings yet

- Maquinas de CorteDocument33 pagesMaquinas de CorteJosé SosaNo ratings yet

- Dibujo TécnicoDocument35 pagesDibujo TécnicoJosé SosaNo ratings yet

- Gradte MatlabDocument6 pagesGradte MatlabJosé SosaNo ratings yet

- ConacytDocument21 pagesConacytJosé SosaNo ratings yet

- Cinco GeneracionesDocument1 pageCinco GeneracionesJosé SosaNo ratings yet

- MatLab - Manual Instalacion y ActivacionDocument17 pagesMatLab - Manual Instalacion y ActivacionJosé SosaNo ratings yet

- U3 Manufactura IDocument10 pagesU3 Manufactura IJosé SosaNo ratings yet

- Carta de RecomendaciónDocument1 pageCarta de RecomendaciónJosé SosaNo ratings yet

- Examen de Dibujo Técnico Industrial U3 NormalDocument5 pagesExamen de Dibujo Técnico Industrial U3 NormalJosé SosaNo ratings yet

- U3 Manufactura IDocument10 pagesU3 Manufactura IJosé SosaNo ratings yet

- Torsión U2Document2 pagesTorsión U2José SosaNo ratings yet

- TermodinámicaDocument6 pagesTermodinámicaJosé SosaNo ratings yet

- Formato de Recepción VehicularDocument10 pagesFormato de Recepción VehicularJosé SosaNo ratings yet

- U4 VigasDocument9 pagesU4 VigasJosé SosaNo ratings yet

- Láminas para DibujarDocument7 pagesLáminas para DibujarJosé SosaNo ratings yet

- Ejemplo Orden de TrabajoDocument1 pageEjemplo Orden de TrabajoJosé SosaNo ratings yet

- Principio de Funcionamiento Del Motor StirlingDocument4 pagesPrincipio de Funcionamiento Del Motor StirlingJosé SosaNo ratings yet

- Motores de Combustión InternaDocument5 pagesMotores de Combustión InternaJosé Sosa100% (1)

- Tornillos PotenciaDocument37 pagesTornillos PotenciaJosé Sosa100% (1)

- Diseño Engranaje Recto Con Diámetro Conocido José SosaDocument20 pagesDiseño Engranaje Recto Con Diámetro Conocido José SosaJosé SosaNo ratings yet

- Estequiometria de CombustionDocument4 pagesEstequiometria de CombustionJosé SosaNo ratings yet

- Practica 7 (Semaforo)Document4 pagesPractica 7 (Semaforo)Daniel Alejandro Sánchez RamosNo ratings yet

- Tipo de Organizaciones CivilesDocument3 pagesTipo de Organizaciones CivilesLupita GuzmanNo ratings yet

- Resumen PowerpointDocument23 pagesResumen PowerpointmahliNo ratings yet

- Reglamento InternoDocument6 pagesReglamento InternoLeyner AscateNo ratings yet

- Tutela Contra El POT de Claudia LópezDocument16 pagesTutela Contra El POT de Claudia LópezLa Silla VacíaNo ratings yet

- Session 2 Lab BiomecánicaDocument9 pagesSession 2 Lab BiomecánicaDario CaphistNo ratings yet

- Aerogeofisica Putumayo 2008Document45 pagesAerogeofisica Putumayo 2008Alejandro BetancurNo ratings yet

- Reporte UbuntuDocument9 pagesReporte UbuntuAracely Candido GomezNo ratings yet

- ENLACES PUNTO A PUNTO MikrotikDocument2 pagesENLACES PUNTO A PUNTO MikrotikAldo AlditoNo ratings yet

- Visita A Supermercado Plaza VeaDocument4 pagesVisita A Supermercado Plaza Veacesar1hc50% (2)

- Evaluacion Matematica 6 GradoDocument5 pagesEvaluacion Matematica 6 GradoFabio RolNo ratings yet

- Pauta de CotejoDocument10 pagesPauta de Cotejovaleria.arqueroNo ratings yet

- Areas Funcionales (Javier Tito-Jaime Sarco)Document8 pagesAreas Funcionales (Javier Tito-Jaime Sarco)Victor SaireNo ratings yet

- FinanzasDocument6 pagesFinanzasLucid OM60% (5)

- Repuestos UrschelDocument18 pagesRepuestos UrschelHelmun GarciaNo ratings yet

- SintesisDocument6 pagesSintesislulu126100% (4)

- Sistema BancarioDocument16 pagesSistema BancarioHowie kevin ZetinaNo ratings yet

- Determincion de La Textura Del Suelo Por El Metodo Del HidrometroDocument16 pagesDetermincion de La Textura Del Suelo Por El Metodo Del HidrometroLópez Acero Juan JoséNo ratings yet

- IMPLEMENTAR UN CAMBIO EN EL ACOMPAÑAMIENTO DE AULA Nucleo PedagogicoDocument73 pagesIMPLEMENTAR UN CAMBIO EN EL ACOMPAÑAMIENTO DE AULA Nucleo Pedagogicotanny00No ratings yet

- Evaluación de La Gestión de Los Recursos Hídricos de Las CuencasDocument12 pagesEvaluación de La Gestión de Los Recursos Hídricos de Las CuencasWilfredo Quezada CuevaNo ratings yet

- Caso Nexus 1Document13 pagesCaso Nexus 1daniel100% (1)

- Cuit 30717006271 24-2-2022Document2 pagesCuit 30717006271 24-2-2022Estancia MayorNo ratings yet

- ACT#4Document18 pagesACT#4Azalia Lopez Rodriguez100% (2)

- Informe Costos de No Calidad (Harold C, Deisy G, Juan G)Document8 pagesInforme Costos de No Calidad (Harold C, Deisy G, Juan G)HaroldNo ratings yet

- Estudio de Mercado Investigacion y SegmentacionDocument35 pagesEstudio de Mercado Investigacion y SegmentacionLuis PérezNo ratings yet

- Cap1-4 Libro EmpresaDocument82 pagesCap1-4 Libro Empresagil_bar_t100% (1)

- Ley de La Jurisdicción de Lo Contencioso AdministrativoDocument34 pagesLey de La Jurisdicción de Lo Contencioso AdministrativoSelvin VasquezNo ratings yet

- TP 1Document1 pageTP 1Monica TorresNo ratings yet

- Folleto Ie1 - CB-2020 (1) Completo MMSDocument101 pagesFolleto Ie1 - CB-2020 (1) Completo MMSSánchez ManuelNo ratings yet

- Cre Res 550 2021Document258 pagesCre Res 550 2021Jorge CruzNo ratings yet