Professional Documents

Culture Documents

Dop Ejercicios

Uploaded by

Luis AguirreCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dop Ejercicios

Uploaded by

Luis AguirreCopyright:

Available Formats

Con troqueles en prensas con accionamiento manual y cadencia 4

golpes por minuto, se estampan las varillas en tres fases, dando forma

a la pieza y se controlan las dimensiones obtenidas al final de la ultima

fase por muestreo (1 de cada 100). Tiempo de verificacin 3 minutos.

EJERCICIO EXTRAIDO DE :

es.scribd.com/doc/.../35878258-5-Ejemplos-de-Diagramas-de-Proceso

Pg.: 08

La empres REDALSA S.A. dentro de sus objetivos contempla la

fabricacin de grapas elsticas, clips, para la fijacin de carriles de

ferrocarril de diferentes tipos, a traviesas dw.

La descripcin del proceso de fabricacin es:

Las carretillas elevadoras, trasladan los rollos de varilla de acero

(d=8gr./cm3) de 13 mm. De dimetro y de un peso aproximado de

500kg, desde el almacn a una instalacin automtica de cortado

compuesta de una enderezadora y una prensa excntrica que de forma

automtica (10 golpes por minuto), corta la barrilla a 444mm. La

distancia del almacn al inicio de la lnea enderezadora es 250 metros.

Las barrillas cortadas se comprueban en cuanto a la longitud y

ovalidad, por muestreo previamente establecido (1 de cada 333

unidades). Tiempo de verificacin 2 minutos.

Cumplidas las especificaciones, se dan por aceptados los lotes, se

pintan con proteccin anticorrosiva (tc =0.5 min) y se efectan ensayos

de corrosin en atmosfera salinas. (no considerar el tiempo de ensayo).

Se envan las grapas al almacn situado a 200 metros, desde donde se

expiden las grapas a las fabricas de traviesas.

Las piezas conformadas se templan en lotes de 1000 unidades a 840 -

890, segn la composicin qumica del acero y se obtienen muestras

de dureza post- temple (1 de cada 100). Tiempo de verificacin 3

minutos. Tiempo de carga del horno 3 minutos tiempo de descarga

del horno 3 minutos.

Control de las dimensiones finales al 100% de las grapas (1.5

minutos)

Las piezas templadas se revienen en lotes de 1000 unidades a 430 -

460, y se obtienen muestras para el control de la dureza final post-

revenido (400-460 hv-30)(1 de cada 100) tiempo de verificacin 3

minutos. Tiempo de carga de horno 3 minutos tiempo de descarga del

horno 3 minutos.

Se sacan muestras de los lotes (1 de cada 1000 piezas) para ensayos

en laboratorios exteriores. (no considerar el tiempo de empaquetado).

El resto queda en espera.

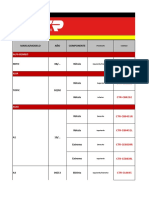

M.P. (CLIPS)

1

DISTANCIA TIEMPO

transporte a enderezadora

1

1

2

3

4

2

5

3

6

4

7

5

1

6

1

8

2

X

X

Enderezado y corte a medida

Verificacin longitud y dimetro

Estampado 1 fase

Estampado 2 fase

Estampado 3 fase

Verificacin de forma

Temple 840 a 460 C

Verificacin dureza temple

Revenido 430 a 460 C

Verificacin de dureza postrevenido

Control de la dimensin final al 100%

Empaquetar para enviar al exterior

Almacenar resto en centro de la produccin

Esperar resultado de anlisis exterior

pintar

Ensayo de cmara de niebla salina

Enviar al almacn de expediciones

0.25 min

250 m

2 min

0.25 min

0.25 min

3 min

6 min

3 min

6 min

3 min

1.5 min

0.5 min

200 m

ACTIVIDADES NUMERO TIEMPO(min) DISTANCIA(m)

TRANSPORTE

2 ----------- 450

OPERACIN

8 13.25

INSPECION

6 12.5

ALMACENAJE

1 ---------

DEMORA 1 --------

TOTAL 25.75 450

La Empresa APPLE GLASS PERUANA SAC,

utiliza un sistema flexible de produccin

controlado por un sistema automatizado de

brazos robticos para armar las

carroceras de los buses interprovinciales que

fabrica. En la operacin de ensamblaje

se deben completar las tareas especificas a

continuacin:

Tarea

Tiempo

( seg. )

Tarea (s)

Precedente

A 12 .........

B 22

C 19 A

D 47 A

E 14 C

F 12 C

G 29 B

H 07 E

I 21 F, G

J 22 D, H, I,

K 34 I

L 20 J, K,

Sobre la base de la informacin anterior:

a) Construya el diagrama de precedencias para esta

operacin.

b) Balancee de la manera ms eficiente las tareas en la lnea

de montaje para obtener 360 unidades por da de trabajo

de 6 horas productivas.

c) Cul es la eficiencia del balance ?

EJ ECI CI O EXTRAI DO DE:

http://ariellinarte.udem.edu.ni/wp-

content/uploads/2014/03/problemario-

111208151320-phpapp02.pdf

Pg.: 35

A) DIAGRAMA DE PRECEDENCIAS:

A C E H

F I J L

B G

D

K

12 19 14 7

14

22

14 21

22

20

14

14

B) BALANCE DE LNEA:

PASO 1 :

Se calculan las posiciones ponderadas para cada unidad, como

recordar las posiciones ponderadas pueden interpretarse como el

tiempo que se perdera si no se realiza la unidad de trabajo considerada,

por ello son iguales a las sumas de los tiempos de ejecucin de la

unidad en cuestin y de aquellas unidades a las cuales debe preceder

dicha unidad.

ELEMENTO (

TAREA)

TIEMPO

(SEG.)

POSICIN PONDERADA

A 12 12+19+14+7+12+21+47+22+34+20 = 208

B 22 22+29+21+22+34+20 = 148

C 19 19+14+12+7+21+22+34+20 = 149

D 47 47+22+20 = 89

E 14 14+7+22+20 = 63

F 12 12+21+22+34+20 = 109

G 29 29+21+22+34+20 = 126

H 07 7+22+20 = 49

I 21 21+22+34+20 =97

J 22 22+20 = 42

K 34 34+20 =54

L 20 20

PASO 2:

Se ordenan las posiciones ponderadas de mayor a menor:

ELEMENTO ( TAREA)

POSICIN PONDERADA

A 208

C 149

B 148

G 126

F 109

I 97

D 89

E 63

K 54

H 49

J 42

L 20

PASO 3:

Se determina el tiempo del ciclo

PASO 4:

Se realiza la asignacin a estaciones de Trabajo: para esto debe tenerse presente que el

tiempo de operacin de trabajo no puede ser mayor que el tiempo del ciclo, en este caso

no puede ser mayor que 60 seg. La asignacin de las unidades de trabajo se hace dando

prioridad a aquellas unidades de trabajo con las mayores posiciones ponderadas.

Estacin Elementos

Asignados

Precedencia

Inmediata

Tiempo de la

tarea (seg.)

Tiempo

Acumulado

(seg.)

I

A

B

C

..

..

A

12

22

19

12

34

53

II

G

F

E

B

C

C

29

12

14

29

41

55

III

D A 47 47

IV

I

H

J

F,G

E

D,H,I

21

7

22

21

28

50

V

K

L

I

J,K

34

20

34

54

C) LA EFICIENCIA DEL BALANCE ( EB ).

ENTONCES

EB =

4.32

1*5

* 100 = 86.4%

Una Sastrera va ha elaborar una camisa, tiene los siguientes componentes

principales:

Tela para la Camisa

Tela para el Bolsillo

Los componentes auxiliares son: hilo, botones, etiquetas, alfileres, bolsas y

cajas y como remanente: retazos y residuos de hilo.

La descripcin del trabajo actual es:

Tela para la Camisa, del almacn de materia prima se toma la cantidad

requerida de tela, luego es transportado hacia habilitado que se encuentra

en el taller ubicado a tres niveles superiores, de habilitado es pasado a

costura donde tambin ingresa el bolsillo y ha ingresado hilo y previo ha ello

se ha retirado los retazos.,

para sacar luego a acabado se requiere de botones, etiquetas, hilos y

alfileres, cabe mencionar que en el acabado en forma simultanea se realiza

una inspeccin, antes de pasar a empaque se bota el residuo de los hilos y se

ingresa la bolsa y caja, finalmente es transportado hacia almacn de

producto terminado que se encuentra en el primer nivel.

EL proceso para el otro componente principal:

Tela del Bolsillo: del almacn de materia prima se toma la cantidad requerida

de tela, luego es transportado hacia habilitado que se encuentra en el taller

ubicado a tres niveles superiores, de habilitado es pasado ha bordado ,

previo ha ello se ha retirado los retazos, y ha ingresado el hilo necesario para

luego pasar ha costura donde se unir con la camisa para continuar con el

trabajo.

Se pide construir el DIAGRAMA DE ANALISIS DE OPERACIONES y determinar

el nmero total de operaciones e inspecciones de todo el proceso.

DIAGRAMA

BOLSILLO

DE FLUJO DEL PROCESO

TELA

Almacn m.p.

Habilitado

Costura

botones

etiquetas

hilos

Alfileres, accesorios

Residuos de hilo Bolsas, cajas

Empaque

Hacia Almacn P.T.

Almacn P.T.

CAMISA

Acabado

hilo

hilo

retazos

Hacia taller

Almacen m.p

Hacia taller

Habilitado

retazos

Bordado

Hacia costura

ACTIVIDADES NUMERO

TRANSPORTE

4

OPERACIN

6

INSPECION

1

ALMACENAJE

3

OPERACIN

INSPECCION

1

TOTAL

Una empresa que fabrica pesas para gimnasio, tiene los siguientes componentes

principales:

Eje vertical , Discos y perno de tope.

Los componentes auxiliares son: pintura y bocina. La descripcin del proceso

productivo de la lnea actual es:

El Eje, tomado como base, es torneado/cortado que se realiza en 1.5minutos

pasa a pulido en 0.60minutos, luego se verifica las dimensiones y acabado, para

pasar al fresado en 4.20min, despus se le retiran las rebabas en 1.20min, se

verifica y luego se desengrasa en 0.09minutos, se pasa a pintura en 0.48

minutos se verifica el acabado donde pasa al montaje de disco para ello que se

requiere los discos, una vez culminada esta operacin en 1.20minutos ingresa en

el proceso el perno de tope para realizar la fijacin de perno de tope al montaje,

finalizando con una inspeccin final.

Los procesos para los componentes principales son:

Discos: Se realiza el proceso de taladrar agujero concntrico al eje en 4.2 min,

luego se pule en 0.60minutos, se hace el agujero transversal en 1.32minutos,

inmediatamente se rebaba el agujero para el perno de tope en 0.40minutos, se

verifica las medidas para ser desengrasar en 0.09 minutos, pintar en 0.48

minutos y verificar el acabado para ingresar al montar discos.

Perno de Tope: Se tornea espiga, biselar extremo y cortar en 1.50minutos , se

quita las rebabas en 0.30minutos, se verifica las medidas, luego se desengrasa,

para cromar y se verifica el acabado para pasar junto con la bocina a la

operacind e fijar perno de tope al montaje.

Se pide construir el DIAGRAMA DE FLUJO DE OPERACIONES y determinar el

nmero total de operaciones e inspecciones de todo el proceso.

Eje

Discos

Perno de tope

Tornear y cortar

1.5 min.

01

Tornear espiga,

biselar extremo

y cortar

4.20

min.

07

Pulir

1.50 min. 14

0.60 02

Verificar

dimensiones y

acabado

08

0.60

Quitar

rebabas

0.30 15

1.32

09

4.20 Fresar

03

Verificar

medidas

0.40 10

agujero perno

de tope

Quitar

rebabas

1.20

04

Verificar

medidas

0.09 16 Desengrasar

Verificar

fresado

0.09

11 0.09

Cromar desengrasar

Desengrasar

0.36 17

05

Pintar

12 Pintar Verificar

6 0.48

Verificar

acabado

Montar discos 3

Bocina

Fijar perno de

tope al montaje

2.70

18

Inspeccin final

08

0.48

05

Verificar

acabado

03

1.20

1

07

acabado

Pintura

Pintura

02

04

06

01

Taladrar

agujero

Pulir

Rebarbar

ACTIVIDADES NUMERO

OPERACIN

INSPECCION

0

OPERACIN

18

INSPECION

8

TOTAL 26

Una planta productora de leche tiene el siguiente esquema de produccin

La capacidad de trabajo es una maquina/hombre. Adems existen dos maquinas

por estacin. Se quiere que la produccin tenga un aumento del 60%en tres aos

Determinaren base a los datos anteriores, en que cantidades debe incrementarse

la produccin y cuales son los incrementos de productividad ao a ao. Hallar la

velocidad de produccin en el ao dos.

la empresa BICICLE S.A tiene previsto producir en el ao

2010 un total de 15.000 bicicletas de montaa y 9.000

bicicletas de ruta, lo que presenta un incremento del

20% respecto a la produccin del ao 2009. la plantilla

de la empresa esta formada, a finales del ao 2009, por

12 trabajadores a tiempo completo que van a continuar

en el ao 2010 con una dedicacin de 1650 horas por

trabajador. No obstante, para hacer frente a este

incremento de produccin es necesario incrementar la

plantilla, para lo cual se van a estudiar estas tres

alternativas:

Alternativa 1: emplear a 3 trabajadores ms a tiempo

completo con una jornada laboral de 1650 horas al ao

por trabajador.

Alternativa 2: emplear a 1 trabajador ms a tiempo

completo con una jornada laboral de 1650 horas al ao, y

3 trabajadores a tiempo parcial con una jornada laboral

equivalente al 40%.

Alternativa 3: emplear a 2 trabajadores ms a tiempo

completo con una jornada laboral de 1650 horas al ao

por trabajador, y 2 trabajadores a tiempo parcial con una

jornada laboral equivalente al 60%.

Se pide:

a) Indique la alternativa que presenta una

productividad mas favorable

b) Exprese en trminos porcentuales cunto ms

productiva es la alternativa elegida respecto a las

otras dos

c) Indique algunas razones que lo expliquen

PRODUCTIVIDAD

Ing. Mtodos. Solucionado por Juan Carlos Rey

Solucion:

a.)

Alternativa 1=

24 000

12+3 1650

= 0.97 uni/hora

Alternativa 2=

24 000

131650 +(30.41650)

= 1.02 uni/hora

Alternativa 3=

24 000

141650 +(20.61650)

= 0.95 uni/hora

La alternativa ms favorable es la 2.

b.)

1,020,97

0,97

100 = 5,15%ms productiva que la alternativa 1.

1,020,95

0,95

100 = 7,36%ms productiva que la alternativa 3.

c.) Entre las razones se encuentra el mayor numero de

horas de trabajo que dedican los trabajadores al ao y

otras como la tecnologa ms moderna, procesos

productivos ms eficientes, mayor motivacin y mejor

remuneracin.

You might also like

- Ejemplos de Diagramas de ProcesoDocument10 pagesEjemplos de Diagramas de ProcesoKATESTONERULESNo ratings yet

- Examen Especial - 2022-2Document6 pagesExamen Especial - 2022-2Daniela SalazarNo ratings yet

- Usil - Ingenieria de Metodos IDocument13 pagesUsil - Ingenieria de Metodos IestefanyNo ratings yet

- S02 Aruiz 2019 01Document33 pagesS02 Aruiz 2019 01Luis Gustavo Fernando Reyes Urbano100% (1)

- Ejercicios de Diagrama Hombre MaquinaDocument1 pageEjercicios de Diagrama Hombre MaquinaJean Carlos Santisteban CapuñayNo ratings yet

- Práctica 05 Diagramas Balance y P.EDocument17 pagesPráctica 05 Diagramas Balance y P.ESaga CastañedaNo ratings yet

- 16 Sesion EET Técnicas Directas. Division de Una Activiad. Valoración de Desempeño. Calculo Del Tiempo Estandar.Document42 pages16 Sesion EET Técnicas Directas. Division de Una Activiad. Valoración de Desempeño. Calculo Del Tiempo Estandar.Alex100% (1)

- Disposicion Se Planta S08. OffDocument11 pagesDisposicion Se Planta S08. OffJesus peña tipianNo ratings yet

- Taller Balanceo de Linea 2Document3 pagesTaller Balanceo de Linea 2Jose FigueroaNo ratings yet

- Helgeson BirnieDocument11 pagesHelgeson BirnieJohnnathan GC100% (2)

- Diagrama de Procesos (Agro)Document20 pagesDiagrama de Procesos (Agro)Lean Solano Mendoza100% (2)

- Tarea Virtual Fisicoquímica 1Document24 pagesTarea Virtual Fisicoquímica 1cesar acostaNo ratings yet

- Dap Detallado PiscinaDocument19 pagesDap Detallado PiscinaSussan Gallegos100% (1)

- Diagrama de CuadrillasDocument7 pagesDiagrama de CuadrillasKarla Tesisteco50% (2)

- Simulacion - Cesar LDocument12 pagesSimulacion - Cesar LCésar LarcoNo ratings yet

- Mantenimiento Autonomo Paso 3 PDFDocument115 pagesMantenimiento Autonomo Paso 3 PDFcarlos andres latorreNo ratings yet

- Taller Graficas - Métodos-1Document3 pagesTaller Graficas - Métodos-1juana trejoNo ratings yet

- Carrion Proyecto 4Document2 pagesCarrion Proyecto 4Carlos Cano0% (1)

- Ejercicios para Obtener El Balanceo de LíneasDocument1 pageEjercicios para Obtener El Balanceo de LíneasAlejandra Valdez100% (1)

- Esan Diseno Planta Clase 15.2 Guerchet-DreDocument37 pagesEsan Diseno Planta Clase 15.2 Guerchet-DreCarlos100% (1)

- Dia HH Maq Serv Compl AzarDocument2 pagesDia HH Maq Serv Compl AzarKevin Calderon P.No ratings yet

- EET S08.s2 - Ejercicios Medicion Del TrabajoDocument14 pagesEET S08.s2 - Ejercicios Medicion Del TrabajoMaribel TelloNo ratings yet

- PDF PDFDocument47 pagesPDF PDFRebeca Velasquez Jara100% (1)

- In58 PC1 Ix71 2017-02Document2 pagesIn58 PC1 Ix71 2017-02Alee OsoresNo ratings yet

- PI N°08 Estudio de TiemposDocument2 pagesPI N°08 Estudio de TiemposLuis Zárate PretelNo ratings yet

- Guia de Práctica Ing. de MetodosDocument16 pagesGuia de Práctica Ing. de MetodosLuis Fernando Zarate Huamani100% (1)

- Ingeniería - Diagrama de Análisis de ProcesoDocument5 pagesIngeniería - Diagrama de Análisis de Procesopedro_e_ruizNo ratings yet

- Clase 06 Metodos I Diagrama de Hombre MaquinaDocument34 pagesClase 06 Metodos I Diagrama de Hombre MaquinaYessica BrionesNo ratings yet

- Unidad 1 - Dop y DapDocument64 pagesUnidad 1 - Dop y Dapaldorisco89% (9)

- Implementación de Justo 1Document16 pagesImplementación de Justo 1Cristian PierskNo ratings yet

- 15.06.20.metodo de Distribucion Por ProcesosDocument32 pages15.06.20.metodo de Distribucion Por ProcesosCarlos ParedesNo ratings yet

- Ejercicios de Estudios de TiemposDocument2 pagesEjercicios de Estudios de TiemposIgnacio Lama Rosas0% (1)

- Disposicion de Planta MolitaliaDocument21 pagesDisposicion de Planta MolitaliaHaroldNo ratings yet

- Reyes Torbisco Brandon Paul - Gestion Financiera - PeDocument7 pagesReyes Torbisco Brandon Paul - Gestion Financiera - PeBrandon Paul Reyes TorbiscoNo ratings yet

- Fábrica de Calzado - Total Productive Maintenance (T.P.M.)Document1 pageFábrica de Calzado - Total Productive Maintenance (T.P.M.)NELSONHUGONo ratings yet

- Ejercicios Repaso 2 - SolDocument15 pagesEjercicios Repaso 2 - SolFabricio HerreraNo ratings yet

- Metodo Ava - EsiaDocument3 pagesMetodo Ava - EsiaJohan Rosas TaipeNo ratings yet

- Guia6-Estudio de TiemposDocument13 pagesGuia6-Estudio de TiemposDanitza LuqueNo ratings yet

- TallerDocument2 pagesTallerKarinaa Vasquez Cardenas100% (1)

- Ejercicio de PracticaDocument1 pageEjercicio de PracticaWillis Arnol Iquiapaza DiazNo ratings yet

- Evaluación Final TIPO A IM 2022 00Document13 pagesEvaluación Final TIPO A IM 2022 00STEVE ALEX MANSILLA VIVASNo ratings yet

- Escaneado 7 May 2017 13.25Document1 pageEscaneado 7 May 2017 13.25Mathiu Berrazueta0% (1)

- S16.s1 Material - Metodología AVA-ESIADocument29 pagesS16.s1 Material - Metodología AVA-ESIAPeter SuarezNo ratings yet

- S08 S1-HistogramasDocument25 pagesS08 S1-HistogramasVictor SantiagoNo ratings yet

- Clase Tres Simulacion ArenaDocument24 pagesClase Tres Simulacion ArenaDemetrio Mota100% (1)

- Normas de Tiempo para El Trabajo Con MaquinasDocument16 pagesNormas de Tiempo para El Trabajo Con Maquinasyefres100% (2)

- Solucionario Preguntas de Repaso Capítulo 3Document6 pagesSolucionario Preguntas de Repaso Capítulo 3Amado100% (1)

- Ejercicio de 2 y 3 Maquinas AritmeticoDocument16 pagesEjercicio de 2 y 3 Maquinas AritmeticoNeiry AceitunoNo ratings yet

- Actividades Productivas e ImproductivasDocument17 pagesActividades Productivas e ImproductivasHumberto Lopez0% (1)

- Actividades Productivas e ImproductivasDocument9 pagesActividades Productivas e ImproductivasStephany Zapata AguilarNo ratings yet

- Sem 3 - Indicadores de Producción-3Document32 pagesSem 3 - Indicadores de Producción-3angieNo ratings yet

- Ejemplos Tiempo Estar Problemas Factor HumanoDocument3 pagesEjemplos Tiempo Estar Problemas Factor HumanoVenerisNo ratings yet

- SEMANA 1 Ejercicios - HeinerDocument23 pagesSEMANA 1 Ejercicios - HeinerLuis YllanesNo ratings yet

- Ejercicios MuestreoDocument2 pagesEjercicios MuestreoAlejandro Valle SalgadoNo ratings yet

- Lab IMMedicionTrabajoDocument4 pagesLab IMMedicionTrabajoRenato Carlos Pulido100% (1)

- Proyecto 1 Fabricación de Culata de CilindroDocument9 pagesProyecto 1 Fabricación de Culata de CilindroYuli LegorretaNo ratings yet

- Estudio Del Trabajo I - Tarea5Document14 pagesEstudio Del Trabajo I - Tarea5Fabrizzio SeclénNo ratings yet

- Presentación 2Document44 pagesPresentación 2naki12350% (2)

- Equilibrado de Una Linea de Produccion de Ollas RapidasDocument7 pagesEquilibrado de Una Linea de Produccion de Ollas RapidasCarol Nicol GuamoNo ratings yet

- 10 - Optimización de Recursos I PDFDocument28 pages10 - Optimización de Recursos I PDFMayra Alexandra CardenasNo ratings yet

- Ciclo Joule BraytonDocument13 pagesCiclo Joule BraytonLuis AguirreNo ratings yet

- Contrato Fideicomiso - Pozo SamaniegoDocument13 pagesContrato Fideicomiso - Pozo SamaniegoLuis AguirreNo ratings yet

- EventosDocument26 pagesEventosLuis AguirreNo ratings yet

- La CuentaDocument14 pagesLa CuentaLuis AguirreNo ratings yet

- Oht 793FDocument122 pagesOht 793FLuis Aguirre100% (7)

- Cuentas de OrdenDocument20 pagesCuentas de OrdenLuis AguirreNo ratings yet

- Cuentas de OrdenDocument20 pagesCuentas de OrdenLuis AguirreNo ratings yet

- Alineacion y BalanceoDocument16 pagesAlineacion y BalanceoLiserlid fernandezNo ratings yet

- Catalogo HRFG 8PDocument8 pagesCatalogo HRFG 8PomauriciojNo ratings yet

- DIAC, UJT y PUTDocument10 pagesDIAC, UJT y PUTEric Medina PortilloNo ratings yet

- Plantilla de MetradosDocument19 pagesPlantilla de MetradosTomas TomasNo ratings yet

- TP2 Fibras PDFDocument5 pagesTP2 Fibras PDFRocío Suárez NavarroNo ratings yet

- CTR Catalogo.Document151 pagesCTR Catalogo.Lucas PeraltaNo ratings yet

- Cuadro Precios 1 de EjemploDocument13 pagesCuadro Precios 1 de EjemploJhon SanfraNo ratings yet

- Diseno de Viga Doblemente Reforzada ACIDocument9 pagesDiseno de Viga Doblemente Reforzada ACIOswaldo SuárezNo ratings yet

- Carbones Naturales Y ArtificialesDocument4 pagesCarbones Naturales Y ArtificialesBryan Nguyen Chamalé0% (1)

- Relacion de Materiales A Cotizar ArqDocument35 pagesRelacion de Materiales A Cotizar ArqKarina Milagritos Gutierrez QuirozNo ratings yet

- AdhesiónDocument4 pagesAdhesiónGema EscobedoNo ratings yet

- Losa AligeradaDocument3 pagesLosa AligeradaMirella DavilaNo ratings yet

- Texto SinterDocument1 pageTexto SinterPedro JaimesNo ratings yet

- Evaluacion LenguaDocument8 pagesEvaluacion LenguaMariamaNo ratings yet

- Manual Montaje ClimaverDocument64 pagesManual Montaje ClimaverEmilio Roberto Miniel CaraballoNo ratings yet

- Craqueo Catalitico PDFDocument10 pagesCraqueo Catalitico PDFLuis CoronadoNo ratings yet

- Sensor de OxigenoDocument6 pagesSensor de OxigenoStalyn NietoNo ratings yet

- Geotextiles en La ConstrucciónDocument5 pagesGeotextiles en La ConstrucciónHellin Alarma AcedoNo ratings yet

- Rosa Agustina GuanaquerosDocument6 pagesRosa Agustina GuanaquerossolangeNo ratings yet

- Niquelar PlasticoDocument8 pagesNiquelar PlasticoMurga SudacaNo ratings yet

- II Plan Integral de Gestión de Residuos Urbanos de Bizkaia (2005-2016)Document31 pagesII Plan Integral de Gestión de Residuos Urbanos de Bizkaia (2005-2016)kriofirNo ratings yet

- Catálogo Tamiz RotativoDocument9 pagesCatálogo Tamiz RotativoLuisGarabitoNo ratings yet

- Materiales Utilizados para La Fabricación de Sensores.Document5 pagesMateriales Utilizados para La Fabricación de Sensores.Francisco Almonacid HernandezNo ratings yet

- Condensador CaseroDocument6 pagesCondensador CaseroKaren GonzalezNo ratings yet

- Clasificación de Los Materiales PDFDocument13 pagesClasificación de Los Materiales PDFGraceAliciaNo ratings yet

- 4 Propiedades Fis-Quim ArcillasDocument31 pages4 Propiedades Fis-Quim ArcillasEdwinNo ratings yet

- Actividades - Metodos de Fraccionamiento de FaseDocument3 pagesActividades - Metodos de Fraccionamiento de Fasevarela_manuelaNo ratings yet

- Ejercicios NaturalesDocument2 pagesEjercicios NaturalesGabriel AmadioNo ratings yet

- Informe de Lixiviacion de Botadero FinalDocument17 pagesInforme de Lixiviacion de Botadero FinalyensenNo ratings yet

- Informe de Cementacion de Pozos Direccionales y HorizontalesDocument32 pagesInforme de Cementacion de Pozos Direccionales y HorizontalesAnonymous kEC3kiyNo ratings yet