Professional Documents

Culture Documents

Capitulo I (Part 1)

Uploaded by

Hector Dongo Arrayan0 ratings0% found this document useful (0 votes)

12 views150 pagesOriginal Title

Capitulo i (Part 1)

Copyright

© © All Rights Reserved

Available Formats

PPT, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

12 views150 pagesCapitulo I (Part 1)

Uploaded by

Hector Dongo ArrayanCopyright:

© All Rights Reserved

Available Formats

Download as PPT, PDF, TXT or read online from Scribd

You are on page 1of 150

INGENIERIA DE MANTENIMIENTO

Ing. Mario Valencia Salas

Universidad Catlica de Santa Mara

1.1.- CONCEPTO:

Es la ciencia dedicada al estudio de la

operatividad de las maquinas y equipos.

El mantenimiento es la funcin empresarial a la

que se le encomienda el control constante de las

instalaciones as como el conjunto de trabajos de

reparacin y revisin necesarios para garantizar el

funcionamiento continuo y el buen estado de

conservacin de las instalaciones productivas,

servicios e instrumentacin de los

establecimientos as como de la seguridad.

CAPITULO I

SISTEMAS DE MANTENIMIENTO

La ingeniera de mantenimiento garantiza

la disponibilidad de las instalaciones para

atender el programa de produccin con

calidad, productividad y asegurar costos

adecuados.

INGENIERIA DE MANTENIMIENTO

Es para preservar la funcin de los

equipos

El Mantenimiento rutinario es para evitar,

reducir o eliminar las consecuencias de

las fallas.

El Mantenimiento afecta todos los

aspectos del negocio; riesgo, seguridad,

integridad ambiental, eficiencia

energtica, calidad del producto y servicio

al cliente. No slo la disponibilidad y los

costos.

INGENIERIA DE MANTENIMIENTO

1880: 90% Trabajo humano Mantenimiento

10% Maquina Correctivo

1914: Primera guerra mundial las Mantenimiento

maquinas trabajan toda su Preventivo

capacidad

Maquina propiamente dicha (Quedaba a segundo termino)

1950:

El bien o servicio que proporcionaba (Razn de la empresa)

Principio: El servicio se mantiene y el recurso

se preserva.

1.2.- HISTORIA DE LA CONSERVACION

INDUSTRIAL

EVOLUCION DEL MANTENIMIENTO

EVOLUCION DEL MANTENIMIENTO

EVOLUCION DEL MANTENIMIENTO

1.3.- OBJETIVOS DEL MANTENIMIENTO

Conservar la capacidad de produccin de

las instalaciones y de la maquinaria.

Minimizar los trastornos en la empresa y

las fallas que estos provoquen.

Conservar los locales industriales.

OBJETIVOS DEL MANTENIMIENTO

Disminuir costos.

Minimizar el costo de ciclo de vida de los

equipos.

Minimizar el tiempo muerto de los

equipos.

OBJETIVOS DEL MANTENIMIENTO

Contar con equipo confiables.

Proteccin del medio ambiente.

Garantizar la seguridad del personal y de

los recursos fsicos.

Mejorar la calidad.

OBJETIVOS DEL MANTENIMIENTO

Productividad creciente requiere una optimizacin

de los siguientes factores de costo:

-- Costos de produccin.

Costos directos de manufactura.

Costos de preparacin (Set-up ).

Costos de materia prima.

Costos-mquina.

Costos mano de obra.

Costos de materiales de consumo.

Productos y/o Servicios

Incrementar la productividad = --------------------------------

Recursos

1.4.-TIPOS DE MANTENIMIENTO

1.- Mantenimiento Correctivo ( M. Reactivo )

2.- Mantenimiento Preventivo.

3.- Mantenimiento Predictivo

4.- Mantenimiento Proactivo.

5.- Mantenimiento Autnomo.

6.- Mantenimiento Over Haull.

7.- Mantenimiento Renovativo.

8.- Mantenimiento Clase Mundial.

9.- Mantenimiento Productivo Total (TPM ).

10.- Mantenimiento Basado en la

Confiabilidad ( RCM ) ( MCC ).

TIPOS DE MANTENIMIENTO

MANTENIMIENTO CORRECTIVO

- Consiste en reparar una mquina y/o equipo, despus que

esta ha sufrido una avera, es decir recuperar el estado de

la mquina o equipo.

- Mantenimiento por fallas o roturas.

- Mantenimiento auxiliar.

- Tpico sistema de mantenimiento ejecutado por empresas

de servicios.

- Su ejecucin implica, la mayor de las veces un elevado

costo de operacin y disgregacin de esfuerzos,

reordenamiento de personal y esquemas.

MANTENIMIENTO REACTIVO

MANTENIMIENTO CORRECTIVO

MANTENIMIENTO REACTIVO

- Sus costos son frecuentemente elevados.

- La etapa ms primitiva de la Ingeniera de

Mantenimiento.

- Efectivo para equipos de bajo costo, cuya funcin es

auxiliar.

Disponibilidad

de los

Equipos

Costo de

Mantenimiento

Correctivo

- Puede ofrecer un

buen costo para

equipos no crticos y

con bajo costo de

reemplazo.

Nivel 1: Averas urgentes. Reparacin inmediata. Es

prioritaria frente a cualquier otra avera, a excepcin de

otras urgentes.

Nivel 2: Averas importantes. No es necesario que la

reparacin sea inmediata, pero debe realizarse cuanto

antes.

Nivel 3: Averas a programar con fecha determinada.

Nivel 4: Averas a programar con fecha no determinada.

Son averas cuya reparacin debe esperar a que se

produzca una parada de planta, sin que se conozca con

antelacin cuando puede producirse esta.

MANTENIMIENTO CORRECTIVO

ASIGNACION DE PRIORIDADES

La avera afecta

a la seguridad de

las personas o las

instalaciones?

La avera

afecta al plan

de produccin?

La avera afecta

a un equipo de

reserva?

La fecha de

reparacin es

previsible?

No

No

No

No

Si

Si Si

Si

Nivel 1 Nivel 2

Nivel 3 Nivel 4

URGENTE

Reparacin

inmediata

IMPORTANTE

A reparar cuando no

haya averas

urgentes pendientes

A PROGRAMAR

A realizar en una

fecha determinada.

PENDIENTE DE

PARADA

Realizar cuando se

produzca una

parada

ASIGNACION DE

PRIORIDADES DIAGRAMA

DE FLUJO

ASIGNACION DE PRIORIDAD A LAS RDENES DE TRABAJO DE MANTENIMIENTO CORRECTIVO.

MANTENIMIENTO CORRECTIVO

MANTENIMIENTO CORRECTIVO (M. REACTIVO)

Donde:

D: Disponibilidad

T

PROD

: Tiempo programado para producir

T

IMP

: Tiempo de paradas imprevistas

D =

Tiempo Trabajado

Tiempo Trabajado + Tiempo en taller y otros

T

PROD

- T

IMP

D =

T

PROD

MANTENIMIENTO PREVENTIVO

MANTENIMIENTO PREVENTIVO (MP)

Conjunto de acciones planificadas que se

realizan en periodos establecidos en mquinas

y/o equipos teniendo un programa de

actividades semestrales o anuales de

inspeccin, limpieza, lubricacin, reparacin,

etc.

- Mantenimiento planificado.

- Mantenimiento racionalizado.

- Mantenimiento metodolgico.

- Mantenimiento rutinario, automatizado.

- Prev la falla y evita una parada intempestiva.

- Permite la previsin de necesidad de recursos

materiales y humanos.

- Indica las mquinas crticas de produccin

(cuellos de botella) y mantiene la mxima

atencin en ellos.

MANTENIMIENTO PREVENTIVO

TIPOS DE MANTENIMIENTO PREVENTIVO (MP)

Mantenimiento

Preventivo

Servicio A

Limpieza

Inspeccin

-La vista

- El odo

- El olfato

-El tacto

Mantenimiento

Preventivo

Rutinario

Mantenimiento

Preventivo

Servicio B

Lubricacin

Mantenimiento

Preventivo

Rutinario

MANTENIMIENTO PREVENTIVO

TIPOS MANTENIMIENTO PREVENTIVO (MP)

Mantenimiento

Preventivo

Servicio C

- Ajustes

- Pruebas

- Reemplazo de piezas

y componentes

- Reparaciones menores

Mantenimiento

Preventivo

Tecnificado

- Servicios tcnicos

- Mayor destreza y habilidad

MANTENIMIENTO PREVENTIVO

ORGANIZACIN DEL

MANTENIMIENTO PREVENTIVO

SERVICIO A

- Operadores

- Choferes

- Mecnico

- Lavado

- Engrase

- Lubricacin

Taller

- Lavado

- Engrase

- Lubricacin

Planta o Campo

- Mecnicos

- Elctricos

- Soldadores

Taller

- Mecnicos

- Elctricos

- Soldadores

Planta o Campo

SERVICIO C SERVICIO B

MANTENIMIENTO PREVENTIVO

Dentro de los nuevos conceptos de organizacin moderna, definimos el

organigrama IDEAL para el mantenimiento

Grupo de operadores que

participan en tareas de MP

que se caracteriza por ser

Personal de MP que

realizan las tareas

que se caracteriza

por ser

- Tarea sencilla

- De corta duracin

- De rutina y

repetitivas

- Diarias

- Tareas complejas

- De mayor duracin

- De rutina y repetitivas

- Semanales / mensuales

OPERARIOS

MANTENIMIENTO

MANTENIMIENTO PREVENTIVO

MANTENIMIENTO PREVENTIVO

BENEFICIOS DEL MANTENIMIENTO PREVENTIVO

1. Disminucin de paradas imprevistas.

2. Mejor conservacin de los equipos.

3. Se reduce las horas extras del personal de mantenimiento.

4. Disminucin de reparaciones grandes.

5. Menos productos rechazados o desperdicios.

6. Determinacin de equipos con altos costos de mantenimiento.

7. Mejoras en las condiciones de seguridad.

8. Costo de mantenimiento preventivo menor que el costo de

mantenimiento correctivo.

9. Mayor disponibilidad de los equipos.

PROGRAMA DE INSTALACIN DE

M. PREVENTIVO DE 10 ETAPAS

Paso 1: Realizar inventario de equipos.

Paso 2: Asignar tipo de M.P. y criticidad.

Paso 3: Hacer listas de verificacin de M.P. ( sin repuestos

ni materiales).

Paso 4: Desarrollar ordenes de trabajo de M.P. (Incluyendo

materiales).

Paso 5: Crear hoja de rutas del M.P.

PROGRAMA DE INSTALACIN DE

M. PREVENTIVO DE 10 ETAPAS

Paso 6: Desarrollar un programa M.P.

Paso 7: Mantener una historia de los equipos.

Paso 8: Aplicar tecnologa de barras.

Paso 9: Desarrollo de un sistema de informes M.P.

Paso 10: Organizacin del M.P.

PRIMERA ETAPA

PASO 1: REALIZAR EL INVENTARIO DE LOS EQUIPOS

Permite obtener datos de los equipos, para conocer el tipo,

cantidad y estado de cada uno de ellos.

Por sistema computarizado o Kardex de datos de equipos.

- Tipo de equipo.

- Descripcin, fabricante.

- Ubicacin exacta.

- Costos (de M.P., depreciacin, etc.).

- Datos de placa (HP, voltaje, etc.).

- Lectura de su vida til en la unidad adecuada.

- Actualizaciones o cambios efectuados.

- Referencia a la lista de repuestos y a los planos.

- Referencia a los manuales.

Modelo de Ficha Tcnica

SEGUNDA ETAPA

PASO 2: ASIGNAR TIPO DE M.P. Y CRITICIDAD

- Que tipo de mantenimiento a realizar.

- Que importancia tiene la mquina en la produccin de bienes y

servicios.

- Asignar el M.P. que debe realizar el operador.

- Asignar el M.P. que debe realizar el rea de mantenimiento.

- Asignar que tipo de M. P. se realiza a la mquina.

Establecer el nivel de Criticidad de cada mquina o equipo

- Nivel de Criticidad 1: Equipos que no deben fallar.

- Nivel de Criticidad 2: Equipos que no deberan fallar.

- Nivel de Criticidad 3: El resto.

SEGUNDA ETAPA

Establecer el nivel de Criticidad de cada mquina o equipo

- Nivel de Criticidad 1: Equipos que no deben fallar. Si el equipo fallara, habra

que cerrar la planta o parte de la planta o una lnea de produccin.

Un equipo cuya falla ocasionara daos corporales (accidentes) a los

empleados tales como calderos, gras , elevadores, hornos, trenes de

laminacin etc.

Un equipo cuya falla ocasionara importantes daos ambintales.

- Nivel de Criticidad 2: Equipos que no deberan fallar. Continua siendo un

equipo importante, pero una falla en esa maquina no tendra un fuerte

impacto en la produccin por muchas razones , como que existe otro similar

disponible (Sistema Stand bye) o que la falla toma poco tiempo en reparase.

- Nivel de Criticidad 3: El resto. Se tiene equipos a los cuales en caso de que

no se encuentre el tiempo para realizar una tarea de mantenimiento

preventivo se puede programar, lo que no afectara sustancialmente la

efectividad del programa.

TERCERA ETAPA

PASO 3: HACER LISTAS DE VERIFICACIN DE M.P.

(SIN REPUESTOS NI MATERIALES)

Las listas de verificacin (Check list) es el documento que indica los

puntos que se deben inspeccionar peridicamente en cada mquina

antes y durante su operacin normalmente realizado por el operador.

Las listas de verificacin contienen tareas estandarizadas

Las listas de verificacin contienen estado de limpieza, chequeo de

fugas, bsqueda de elementos sueltos, chequeo de presin, chequeo

de temperatura, ruido, etc.

Listas de verificacin para tareas diarias, semanales, mensuales.

En las listas de verificacin debe estimarse el tiempo requerido.

Hoja de Chequeo

CUARTA ETAPA

PASO 4: DESARROLLAR ORDENES DE TRABAJO DE MP

Es una instruccin por escrito, que especifica el trabajo que

debe realizarse, incluyendo detalle sobre reparaciones,

requerimiento del personal, requerimiento de materiales y

herramientas.

Con OT nos permite elaborar un plan y un programa para

establecer como y cuando se va a ejecutar.

Con OT permite representar el costo de mantenimiento por

orden.

En toda OT debe incluir.

- El tipo de trabajo.

- Descripcin del trabajo.

- El tiempo necesario.

- Las herramientas y equipo especial.

- Los repuestos y dems materiales que se necesitan.

- Bosquejos, planos.

QUINTA ETAPA

PASO 5: CREAR HOJA DE RUTAS DEL MP

La hoja de ruta de mantenimiento permite

organizar los desplazamientos para realizar

las listas de verificacin y la OTS de tal

manera que el tiempo que toma esta actividad

sea la mnima posible, mejorando la

productividad del personal de mantenimiento.

- Establecer rutas solo para las tareas de MP realizadas por el

departamento de mantenimiento

- Organizar listas de verificacin u rdenes de trabajo de MP por rea,

tipo de equipo (diario, semanal, mensual, etc.)

- Incluir el tiempo total estimado para cada rutina

Estudio de Movimientos y tiempos

Al definir una ruta de MP se debe considerar

SEXTA ETAPA

PASO 6: DESARROLLAR UN PROGRAMA MP

Cuando se va a realizar el mantenimiento

Realizar programa de MP semestral anual para cada mquina

cumpliendo con la frecuencia en horas (hormetro), Kms (odmetro),

fechas piezas producidas.

Disear seleccionar el Software de mantenimiento para actualizar

permanentemente los programas de mantenimiento con el apoyo de los

operadores y personal de mantenimiento.

En los programas fijar fecha, hora.

El programa debe planificar materiales, personal, herramientas.

Los programas de mantenimiento deben ser:

Al realizar el programa hacerle el seguimiento respectivo de

cumplimiento, retroalimentacin, fecha, horas, etc.

- Trabajos diarios

- Trabajos semanales

- Trabajo de paradas menores

- Trabajo de paradas mayores

SETIMA ETAPA

PASO 7: CREAR Y MANTENER UNA HISTORIA DE LOS EQUIPOS

La historia de los equipos nos permite mantener y mejorar

los equipos.

Para tener historia de los equipos cerrar OT, listas de

verificacin.

Con la historia de los equipos nos permite obtener.

- Evaluar el rendimiento de sus equipos a travs del

tiempo.

- Detectar fallas repetitivas.

- Determinar la efectividad de los programas MP

- Calcular MTBF

- La mejora permanente de los equipos a travs MP. MPd

La historia de los equipos debe incluir

- El numero de equipo cdigo

- Costo de mano de obra, respuestos, costo total y el costo acumulado.

- Todo el mantenimiento, Over haul, trabajo de MP, trabajo de MPd.

OCTAVA ETAPA

PASO 8: APLICAR LA TECNOLOGA DE CDIGO DE BARRAS

El cdigo de barras es un mtodo productivo y de alta tecnologa a fin de

manejar y controlar sus actividades de mantenimiento.

Las ordenes de trabajo MP y todos los dems documentos estn impresos en

cdigos de barras.

Las credenciales de personal y de todos los equipos tienen cdigo de barras.

Las piezas emitidas (el control de inventario) se maneja por cdigo de barras.

La computadora capta todos los datos de trabajo y el tiempo transcurrido.

La computadora cierra una tarea y la elimina del archivo la OT abierta.

La computadora ingresa la tarea en la historia del equipo incluyendo la fecha,

descripcin del trabajo, costos, tiempo empleado, costos de materiales, costo

total y el porcentaje respecto al costo de reemplazo del equipo.

El computador emite varios informes, MTBF, rendimiento, productividad, OT

programadas vs realizadas.

NOVENA ETAPA (1)

PASO 9: DESARROLLO DE UN SISTEMA DE INFORMES DE MP.

El MP debe alcanzar un alto grado de compromiso y disciplina.

Cuando tengamos resultados debemos mostrar con documentos para

justificar el porque del departamento de mantenimiento.

Los informes nos dicen cuan bien o mal estamos realizando las tareas de MP.

Los informes de control deben ser:

- Distribuidos oportunamente

- Revisados inmediatamente

- Discutidos entre niveles administrativos de acuerdo con las

responsabilidades.

La computadora debe producir los siguientes informes.

- El cumplimiento MP (Trabajos programados vs realizados)

- De los costos MP: por equipo, MP total, Costos vs Presupuesto

- De Horas de tiempo muerto: Por equipo, por rea y por toda la planta

- De evaluacin MBTF: Maquinas criticidad 1, 2

NOVENA ETAPA (2)

Se dirige los informes.

- Al gerente de la empresa:

productividad, costos de

mantenimiento, costos por hora

estndar.

- Al gerente de mantenimiento:

rendimiento, productividad, trabajo

pendiente, costo por hora estndar.

- Al usuario de mantenimiento: trabajo de

emergencia, trabajo de alta prioridad,

costo por hora estndar, horas

extraordinarias.

DCIMA ETAPA

PASO 10: ESTABLECER LA ORGANIZACIN DEL MP

El xito del MP es exitoso si cuenta con el apoyo de una buena

organizacin (organigrama, manual de funciones y

procedimientos).

Se recomienda emplear personal dedicado al MP (es decir

especialistas en MP que nicamente se ocupen de MP y que

cumplan con la programacin)

Determinar el numero de personas requeridas para el rea de

mantenimiento [sumando el tiempo estimado de todas las tareas

de MP (OT, listas de verificacin) y agregando el tiempo de

desplazamiento y tolerancias, nos darn las horas totales de

trabajo por semana. Dividiendo este numero por las horas de

trabajo por semana obtenemos el numero de personas

necesarias.]

MANTENIMIENTO PREDICTIVO

Es un mantenimiento planificado.

Se basa en el monitoreo regular de los equipos mediante

instrumentos controlando primordialmente su estado de

funcionamiento, se intervienen para la reparacin del equipo

cuando es absolutamente necesario, antes que se produzca la

falla.

Monitoreo de condiciones

(Inspecciones peridicas)

Diagnstico (Medicin y

anlisis de resultados)

Mantenimiento correctivo

(Restauracin)

ACTIVIDADES

Se obtiene la mxima vida til de los componentes de un equipo.

Incluye ventajas del mantenimiento preventivo.

Elimina prdidas de produccin.

Encuentra serios problemas en el funcionamiento de las mquinas

y/o equipos.

Extiende con seguridad los intervalos entre reparaciones.

Se conoce con precisin cuando y que debe ser cambiado en la

mquina.

Aumenta la confiabilidad y disponibilidad de los equipos.

Los datos medidos y

registrados deben analizarse,

marcar su tendencia,

interpretarse y luego deben

tomarse decisiones ( acciones

correctivas).

BENEFICIOS DEL MANTENIMIENTO PREDICTIVO

MANTENIMIENTO PREDICTIVO

Habilidad del inspector

Asignacin de carga de trabajo

Capacitacin sobre uso de equipos

Ficha de inspeccin

ORGANIZACIN DE LA INSPECCIN PREDICTIVA

PROGRAMA Y MTODOS DE TRABAJO

Experiencia

Experimentacin

Fijacin de lmites de aceptacin

DETERMINACIN DE VALORES

LMITE

MANTENIMIENTO PREDICTIVO

Tipo de Mquina

Disponibilidad de maquinaria de reserva

Condiciones

Estadstica

Diseo

Investigacin

Disponibilidad de equipos de monitoreo

FRECUENCIA DE INSPECCIN

Anotar indicaciones

Hacer historial de mquinas

Registrar intervenciones

Analizar indicaciones y resultados

REGISTRO DE LOS DATOS

MANTENIMIENTO PREDICTIVO

Equipos Rotativos

Equipos No Rotativos

QU EQUIPOS MONITOREADOS?

Personal de mayor nivel profesional

Capacidad analtica

Conocimiento de maquinaria

Capacitacin en instrumentos

Motivacin

FORMACIN DE INSPECTORES

Estructuras

Recipientes

Tuberas

Maquinaria pesada

Vehculos

Locales, etc.

MANTENIMIENTO PREDICTIVO

TECNICAS DE MANTENIMIENTO PREDICTIVO

Anlisis de rayos X

Ensayo ultrasonido

Ensayo con tintes penetrantes

A. Anlisis de vibraciones/Monitoreo de vibraciones

B. Anlisis espectogrfico de aceite

C. Anlisis ferrogrfico de partculas

D. Termografa (Medicin de temperatura)

E. Ensayos no destructivos

F. Medicin de presin

G. Resistencia elctrica

H. Inspecciones boroscpicas

I. Anlisis de gases de escape

MANTENIMIENTO PREDICTIVO

Es el movimiento de un lado a otro de partes que giran

o reciprocan respecto a su posicin de descanso.

Con el Analizador Vibracional o Vibrmetros permiten

medir la velocidad vibracional a distintos RPM CPM

(Hertz) y con las tablas de severidad de niveles

vibracionales nos indica en que momento intervenir la

maquinaria/equipo por:

MANTENIMIENTO PREDICTIVO

f

n

Desalineamiento Fallas que pueden detectarse con el

Desbalance mantenimiento predictivo

Solturas Mecnicas

Excentricidades de rotores y estatores

Ejes doblados

Resonancias

Desgaste de rodamientos

Desgaste de cojinetes

Problemas de cojinetes

Falta de rigidez del cimiento

Dientes rotos y/o fisurados

Cavitacin de bombas

Recirculacin en bombas

Excentricidad de poleas

z

1

f

n1

f

n2

z

2

MANTENIMIENTO PREDICTIVO

TECNICA DE ANALISIS VIBRACIONAL

SENSOR ACELEROMETRO

CABLE

MAQUINA

EQUIPO ANALIZADOR

DE VIBRACIONES

MANTENIMIENTO PREDICTIVO

Tablas del fabricante del equipo.

Normas del pas en que ha sido instalado el

equipo.

Normas Internacionales ISO 2372, ISO 3945,

etc.

Se recomienda efectuar comparaciones con

la tendencia de la mquina.

MANTENIMIENTO PREDICTIVO

INSTRUMENTOS SE COMPARAN CON:

DESALINEACIN

El 50% de todos los problemas en maquinaria rotatoria es

ocasionado por la presencia de desalineacin.

Genera alta vibracin que provoca fallas prematuras de

componentes de maquinas y costosos.

Mayor demanda de energa.

La desalineacin causa que los rodamientos soporten mayor

carga que las especificadas.

Eje doblado

Eje en resonancia

Rodamientos desalineados en el eje

Resonancia de componentes en direccin axial

Rodamientos axiales desgastados

Engranajes helicoidales o cnicos desgastados

Desbalance por fuerzas

MANTENIMIENTO PREDICTIVO

FUENTES QUE PUDIERAN GENERARLA

TIPOS DE DESALINEACIN

Angular

Paralela

Combinada

MANTENIMIENTO PREDICTIVO

Cuando un rodamiento se encuentra desalineado con respecto a

su eje, ste va a mostrar una alta vibracin y carga inusual. Al

detectar este problema debe resolverse de inmediato, antes de

que se presenten fallas prematuras.

Grfica espectral

mostrando condicin

de desalineacin de

un rodamiento en su

eje

Desalineacin de rodamiento en su eje

MANTENIMIENTO PREDICTIVO

Esquema del comportamiento de un rodamiento

desalineado en su eje

MANTENIMIENTO PREDICTIVO

Grfica espectral mostrando condicin de

desalineacin paralela

MANTENIMIENTO PREDICTIVO

Esquema del comportamiento de ejes con

desalineacin paralela

MANTENIMIENTO PREDICTIVO

MANTENIMIENTO PREDICTIVO

CLASIFICACIN DE MAQUINARIA SEGN ISO 2372

Clase I: Partes individuales de mquinas y motores, conectados

ntegramente con la mquina en su condicin normal de operacin

(Motores elctricos hasta 15 Kw)

Clase II: Mquinas medianas (Motores elctricos entre 15 y 75 Kw)

sin base especial; rgidamente montadas sobre mquinas (hasta

300 Kw) con base especial.

Clase III: Mquinas grandes con masa rotativa, montadas sobre

bases rgidas, los cuales estn relativamente rgidos en la direccin

de la medida de la vibracin.

Clase IV: Mquinas grandes con masa rotativas, montadas sobre

bases relativamente flexibles en la direccin de la medida de la

vibracin (p.e. turbogeneradores).

MANTENIMIENTO PREDICTIVO

MANTENIMIENTO PREDICTIVO

Cuando los componentes de una mquina rotatoria giran

alrededor de un eje de rotacin que no coincide con el eje

principal de Inercia, existe una condicin comnmente conocida

como desbalance

Un rotor es balanceado en una mquina balanceadora

MANTENIMIENTO PREDICTIVO

DESBALANCE

El 40% de los problemas de vibracin excesiva son producidas por

desbalance

Eje Inercia

Eje Rotacin

Masa de correccin

Masa de desbalance

C.G.

EXISTE DESBALANCE ESTTICO CUANDO EL EJE DE

INERCIA ES PARALELO AL EJE DE ROTACIN

MANTENIMIENTO PREDICTIVO

Desbalance producido por una fuerza o desbalance esttico.

Desbalance producido por un par de fuerzas.

Desbalance cuasi esttico.

Desbalance dinmico.

TIPOS DIFERENTES DE DESBALANCE

Vibracin global.

Fase.

Aceleracin de envolvente.

Tecnologa SEE [Energa Emitida Spectral (Spectral Emited Energy)].

Deteccin a altas frecuencias [HFD (High Frecuency Detection)].

Otras tecnologas de resonancia de transductor.

MTODOS DE MEDICIN ESTNDAR

Cuando se efecta medicin de la vibracin, se tiene que usar ciertos

mtodos de medicin estndar que son:

MANTENIMIENTO PREDICTIVO

Permite analizar el estado del aceite y del combustible, viscosidad,

oxidacin, contaminacin y determinacin de la necesidad de

cambio de aceite.

Oxidacin: Presencia de xido de fierro por presencia de O

2

Contaminacin: Polvo o suciedad del ambiente, asbesto del

empaque.

Viscosidad: Degradacin del lubricante, producto de corrosin,

polmeros derivados de friccin.

INSTRUMENTOS:

Viscosmetro, espectrmetro

absorcin atmica, kit de

prueba de lubricacin.

MANTENIMIENTO PREDICTIVO

Es una tcnica que se basa en el anlisis de partculas de

desgaste, ferrosas y no ferrosas y detectan la pieza que presenta

desgaste anormal.

Partculas de desgaste ferroso; desgaste normal por roce,

desgaste por corte, desgaste por fatiga rodante, desgaste por

fatiga de deslizamiento

Partculas de desgaste no-ferrosas; metales blancos, aleaciones

de cobre, aleaciones de plomo estao. Son productos de

desgaste por roce u otro proceso destructivo sobre metales de

bancada, cojinetes lisos, coronas de bronce o buje de metal.

INSTRUMENTOS

Ferrgrafo de lectura directa, ferrgrafo

analtico, ferroscopio por absorcin atmica

MANTENIMIENTO PREDICTIVO

MEDIDAS DE CONTROL

a) Inspeccin visual

b) Evaluacin de filtros

c) Detectores de astillas

d) Espectroscopia

metlica

Tacto, visual, fase de distribucin

Suciedad

Atrapados magnticos 200

Identificacin metlica y

partculas

Rango efectivo de deteccin de partculas

REGIN NORMAL

FERROGRAFA

ESPECTROSCOPIA

REGIN ANORMAL

(DESGASTE)

DETERIORO

10 100 1000

Tamao de Partculas en micrometra 1 = 10

-6

m

- Ferrografa: 0.1-500

- Desgaste anormal: 40-100

- Espectroscopio: 0.1-5

MANTENIMIENTO PREDICTIVO

Mide temperatura de superficie de las mquinas y sus

componentes, materiales, construcciones, sistemas elctricos,

hornos, trampas de vapor, aislaciones, etc.

Principio: Emisin de Irradiacin Sensor Infrarrojo Seal

elctrica.

No requiere contacto fsico con el equipo inspeccionado.

Permite analizar grandes reas en tiempos reducidos.

Se obtiene un registro visual de la distribucin de temperaturas.

Sistema porttil y autnomo.

Gran sensibilidad que permite tomar mediciones a distancia.

No interrumpe el funcionamiento del equipo.

Caractersticas Principales de la Termografa

MANTENIMIENTO PREDICTIVO

Sector Elctrico:

APLICACIONES:

Aislamiento Trmico:

Desperfectos.

Oxidacin de contactos.

Envejecimiento del material.

Sobrecargas.

Detectar el estado de envejecimiento de los

aislantes.

Detectar la existencia de prdidas trmicas.

Permite verificar la calidad de montaje del

aislamiento.

Inspecciones de Refractarios: Estado de refractarios,

desgaste, fisura y prdida de resistencia trmica

MANTENIMIENTO PREDICTIVO

Prueba los componentes del equipo que resultan

sospechosos (por antigedad, fragilidad, etc.),

estructura de soporte de carga, inicio de roturas,

grietas por golpes, fatiga del material, esfuerzos.

INSTRUMENTOS:

Termografa, lquido

penetrante, partcula

magntica, ensayo de

ultrasonido, rayos X.

MANTENIMIENTO PREDICTIVO

a) Anlisis de Rayos X: Verifica la existencia de grietas, la

composicin, inclusiones, etc. en los componentes del equipo,

material estructural, producto. Equipo: Equipo de rayos X.

b) Ensayo con tintes penetrantes: Verifica la existencia de

prdidas, grietas o fracturas en los materiales y sistemas

hidrulicos. Equipo: Diversos tintes, equipo de vaco o de

presin.

c) Ensayo Ultrasonido: Detecta, mide espesores y niveles de

sonido y seales acsticos con el objeto de inspeccionar

cojinetes, detectar prdidas; de gas, aire, lquidos en trampas de

vapor, vlvulas, intercambiadores de calor). Equipo: Explorador

ultrasnico, transmisor ultrasnico, auricular acstico,

registradores.

MANTENIMIENTO PREDICTIVO

Mide la presin superior de la atmosfrica o debajo en

calderas, tanques, intercambiadores, sistemas

neumticos, etc.

Advierte la excesiva presin o de vaco puede parar el

equipo (presin de alivio). Se le puede usar para

determinar el estado del equipo y realizar limpieza

necesaria.

MANTENIMIENTO PREDICTIVO

Son inspecciones visuales en lugares inaccesibles

para el ojo humano con la ayuda de un equipo ptico, el

boroscpio.

Se desarrollo en el rea industrial a raz del xito de

las endoscopias en humanos.

Tambin llamado videoscopio o videoboroscopio.

Observacin de partes internas de motores

alternativos de combustin interna, turbinas a gas y

turbinas a vapor, determinadas partes de calderas.

MANTENIMIENTO PREDICTIVO

Es el instrumento que se utiliza para determinar la

composicin de los gases de escape en calderas y en

motores trmicos de combustin interna.

Cuya finalidad asegurar el buen funcionamiento de la

caldera , el motor o la turbina.

Asegurar el cumplimiento de los contaminantes del

motor, en base a los permisos y normativas legales que

deba cumplir la planta.

Se realiza cuando el equipo o mquina debe

ser sacado de la lnea de produccin:

Desgaste

Modernizacin

Reingeniera

Realizar un balance del

ciclo de vida del equipo

LCC.

Costo vs Beneficios

MANTENIMIENTO RENOVATIVO

MANTENIMIENTO AUTONOMO

Est dentro del Mantenimiento Productivo Total (TPM)

Quien opera el equipo tambin lo mantiene.

El personal de operacin y mantenimiento tienen que trabajar

coordinadamente y en ambiente de colaboracin.

MANTENIMIENTO AUTONOMO

Limpieza inicial

Normalizar y controlar estndares de tiempo

TIPO DE MANTENIMIENTO

a) Programa de limpieza e inspeccin:

Inspeccin

Visual

Odo

Tacto

Olfato

b) Programa de lubricacin y engrase

Identifica puntos de lubricacin y tipo de

lubricantes.

Mtodo de lubricacin

Periodo entre sistemas de lubricacin

Control cantidad de lubricante

c) Reparaciones menores

Ajustes

Pruebas, etc.

PROGRAMA DE INSTALACIN DE

M. AUTONOMO 7 ETAPAS

Paso 1: Realizar limpieza inicial.

Paso 2:Eliminar las fuentes de contaminacin y

puntos inaccesibles.

Paso 3: Establecer estndares de limpieza y

inspeccin.

Paso 4: Realizar inspeccin general del equipo.

Paso 5:Realizar inspecciones generales de los

procesos.

Paso 6 : Mantenimiento autnomo sistemtico.

Paso 7 : Practica plena de la autogestin.

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

PASO 1: REALIZAR LIMPIEZA INICIAL

Objetivo: Elevar la confiabilidad del equipo a travs de tres

actividades:

Eliminar el polvo, la suciedad y

los desechos

Descubrir todas las

anormalidades: deficiencias,

desorden, ligera irregularidad,

defecto, falla o fisura.

Corregir las pequeas

deficiencias y establecer las

condiciones bsicas del equipo

PASO 2: ELIMINAR LAS FUENTES DE CONTAMINACIN

Y PUNTOS INACCESIBLES

Objetivo: Reducir el tiempo de limpieza, chequeo y lubricacin

Identificar y eliminar las fuentes de fuga y derrames.

Ejemplo: productos, lubricantes, fluidos hidrulicos,

polvo, vapor y otros materiales de proceso.

Mejorar la accesibilidad para reducir el tiempo de

trabajo.

Reducir los tiempos de limpieza.

Reducir los tiempos de chequeo.

Identificar los lugares de lubricacin difcil.

Simplificar la tarea de lubricacin.

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

PASO 3: ESTABLECER ESTNDARES DE LIMPIEZA E

INSPECCIN

Los operarios deben estandarizar los procedimientos de limpieza e

inspeccin y asumir la responsabilidad de mantener su propio

equipo.

Gua para preparar estndares

Elementos Inspeccin

Puntos clave

Mtodos

Herramientas

Tiempos

Intervalos

Responsabilidad

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

PASO 4: REALIZAR INSPECCIN GENERAL DEL EQUIPO

Adiestrar a los operarios para realizar

inspecciones generales para mejorar

la fiabilidad y el deterioro de cada

parte del equipo.

Tener en condiciones ptimas a

elementos individuales del equipo

mediante la inspeccin general.

Preparar programas de inspeccin.

Preparar manuales de inspeccin

general y elaborar casos concretos

de dificultades y formar lderes de

grupo en tcnicas.

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

PASO 5: REALIZAR INSPECCIONES GENERALES DE LOS

PROCESOS

Mejorar la fiabilidad y seguridad globales de

los procesos mediante una operacin

correcta.

Facilitar instrucciones sobre rendimientos

de procesos, operaciones y ajustes,

adiestrar sobre el manejo de anomalas con

el fin de mejorar la fiabilidad operacional y

tener operarios competentes.

Capacitar a los operarios para operar los

procesos y tratar correctamente las

anomalas.

Concientizar a los operarios sobre su papel

del mantenimiento planificado y estimular

auto-gestin a travs de las inspecciones y

reemplazos peridicos de piezas.

PASO 6: MANTENIMIENTO AUTNOMO SISTEMTICO

Instaurar el mantenimiento de calidad y

seguridad.

Ayudar a las personas a comprender la

relacin entre el equipo y la calidad y

apreciar la importancia de calidad.

Estandarizar el mantenimiento y control del

equipo de transportes, piezas de repuestos,

herramientas, trabajos en proceso,

productos finales, equipos de limpieza y

otros.

Sistema: Conjunto de procesos o elementos interrelacionados con un

medio para formar una totalidad encargada hacia un objetivo comn.

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

PASO 7: PRCTICA PLENA DE LA AUTO GESTIN

Establecer un sistema de auto-gestin para mejorar el

flujo en el lugar de trabajo, las piezas de repuesto,

herramientas, trabajo en curso, productos finales, etc.

Analizar sistemticamente los datos para mejorar los

equipos, elevar la fiabilidad, seguridad, mantenibilidad,

calidad y operatibilidad de los procesos.

Capacitar para aumentar la habilidad de los operarios en

reparaciones para registrar y analizar datos y adquieran

maestra tcnica de mejora.

Adiestrar en los propios lugares de trabajo sobre

tcnicas de reparacin.

Facultar soporte tcnico sobre estandarizacin de las

mejoras y participacin en actividades MP.

IMPLANTACIN DE

MANTENIMIENTO AUTONOMO

MANTENIMIENTO PROACTIVO

(M. MODERNO)

Es el mantenimiento planificado y programado, llevado a cabo con el

fin de hacer eficiente la administracin del mantenimiento, es en este

tipo en donde se incorpora el concepto de que las funciones no son

nicamente tarea del departamento de mantenimiento, sino que parte

de las funciones se debe asignar a los departamentos de produccin,

investigacin, desarrollo, diseo, ingeniera, compras, finanzas,

gerencia general y proveedores.

ELEMENTOS BSICOS DEL MANTENIMIENTO PROACTIVO

Anlisis de la causa raz de fallo

Precisin en reparaciones, montaje e instalacin bajo control estricto

Verificacin de las especificaciones de equipos nuevos y reparados

Certificacin y verificacin de reconstruccin

Ingeniera de confiabilidad

Formacin de personal

MANTENIMIENTO PROACTIVO

(M. MODERNO)

POSIBLES FALLAS

Diseo pobre.

Manufactura de mala calidad.

Instalacin incorrecta.

Operacin incorrecta.

Mantenimiento excesivo.

Mala intervencin.

MANTENIMIENTO OVER HAUL

(RECONSTRUCCIN)

Es aquella actividad que involucra, principalmente, el retiro del

equipo de la lnea de produccin para luego proceder a un

desmantelamiento del mismo, lo cual implicar el reemplazo o

reconstruccin de muchas partes, componentes o sistemas.

Mantenimiento que indica reparaciones

mayores de sistemas de la maquina o equipo.

Mantenimiento que se realiza al final de la

vida til de maquina o equipo.

MANTENIMIENTO OVER HAUL

(RECONSTRUCCIN)

1) Requiere retiro del equipo de la lnea de produccin.

2) Requiere de una adecuada planificacin y programacin del

mantenimiento.

3) Involucra el desmontaje total del equipo.

4) Requiere alto nivel de habilidad, experiencia y criterio personal.

5) Se reemplaza muchas repuestos, componentes o sistemas.

6) Requiere calibracin y pruebas de funcionamiento.

7) Se emplea el uso de herramientas adecuadas incluyendo mquinas-

herramientas.

8) Se recomienda la participacin de los proveedores.

INVOLUCRA LAS SIGUIENTES CARACTERSTICAS DEL EQUIPO

TPM: IMPLANTACIN DEL

MANTENIMIENTO PRODUCTIVO

TOTAL

INTRODUCCIN

DESAFOS DE LA FABRICACIN

Competencia global Satisfaccin total al cliente.

El desafo de la calidad Se necesita una mquina

ptima.

Justo a tiempo (JIT) Depender de equipos

confiables.

Reduccin Costos Mejorar el rendimiento de

sus equipos.

Cuestiones ambientales No contaminar el aire, el

suelo ni el agua.

TPM: DEFINICIN

La siguiente fue la primera definicin oficial de TPM publicado en 1971

por el JIPE, antecesor del Japanese Institute of Plant Maintenance

(JIPM), para desplegar la versin TPM originalmente desarrollada en la

Ca Nippon Denso Co. Ltd. (Industria del automvil):

Maximizar la eficacia global que cubra la vida entera del equipo.

Establecer un sistema PM global que cubra la vida entera del equipo.

Involucrar todos los departamentos (produccin, mantenimiento,

etc.) que planifiquen, usen y mantengan equipos.

Involucrar a todos los empleados desde la alta direccin a los

operarios.

Promover el PM motivando a todo el personal por ejemplo

promoviendo las actividades de los pequeos grupos autnomos.

TPM: NUEVA DEFINICIN

Definicin propuesta por el JIPM en 1989 como Company-Wide

TPM o TPM de amplio cubrimiento:

Crear una organizacin corporativa que maximice la eficacia

de los sistemas de produccin.

Gestionar la planta con una organizacin que evite todo tipo

de prdidas (cero accidentes, cero defectos y cero averas) en

la vida entera del sistema de produccin.

Involucrar a todos los departamentos en la implantacin del

TPM, incluyendo desarrollo, ventas y administracin.

Involucrar a todos, desde la alta direccin a los operarios de

la planta.

Orientar decididamente las acciones hacia las cero prdidas

apoyndose en las actividades de los pequeos grupos.

TPM: DEFINICIN OCCIDENTAL

La definicin de Hartman acerca del TPM

segn se practica en compaas

occidentales es :

El Mantenimiento Productivo Total

perfecciona permanentemente la

efectividad global de los equipos, con la

activa participacin de los operadores.

Identifica tres fases:

-Mejorar los equipos a su mas alto nivel.

-Mantener los equipos a su mas alto nivel

de rendimiento y disponibilidad.

-Compra de equipos con un nivel definido

y alto rendimiento.

TPM: DEFINICIN OCCIDENTAL

Por qu es tan popular el TPM?

Optimiza la efectividad global de los equipos

(disponibilidad, rendimiento, calidad).

Transforma visiblemente los lugares de trabajo.

Eleva el nivel de conocimiento y capacidad de los

trabajadores de produccin y mantenimiento.

Eleva el nivel tcnico de la empresa.

Evolucin de los tipos de

mantenimiento en nuestro medio

Las grandes seis prdidas

1. Fallas del equipo (descompostura).

2. Tiempo muerto por preparacin y

ajustes.

3. Trabajo en vaco y paros menores.

4. Reduccin de la velocidad.

5. Defectos del proceso.

6. Reduccin del rendimiento.

OBJETIVOS DE TPM

El primer deber de un negocio es sobrevivir, y el principio

gua de la economa comercial no es la maximizacin

de las utilidades, si no evitar las perdidas

Peter Drucker

Con TPM

Cero perdidas :

Cero defectos

Cero averas

Cero accidentes

Seis principales causas de prdidas en

industrias de manufactura y ensamble

Ocho principales causas de prdidas

en industrias de procesos

Es la cantidad de servicio productivo que

proporciona un equipo.

OEE

DISPONIBILIDAD

TASA DE

RENDIMIENTO

TASA DE

CALIDAD

=

X

X

OEE : Overall Equipment Efectiveness

OEE

PILARES DEL TPM

Pilares del TPM

Pilar:

Mejoras enfocadas

Mejoras enfocadas

Pilar:

Mantenimiento

autnomo

Mantenimiento autnomo (1)

Mantenimiento autnomo (2)

Mantenimiento autnomo (3)

Mantenimiento autnomo (4)

Controles Visuales

Controles Visuales

Pilar:

Mantenimiento

planificado

Mantenimiento planificado

Mantenimiento planificado

Pilar:

Capacitacin y

entrenamiento

Capacitacin y entrenamiento

Capacitacin y entrenamiento

Capacitacin y entrenamiento

Pilar:

Mantenimiento de

Calidad

Mantenimiento de Calidad

Mantenimiento de Calidad

Pilar:

Seguridad, salud y

medio ambiente

Seguridad, salud y medio ambiente

Seguridad, salud y medio ambiente

Seguridad, salud y medio ambiente

Seguridad, salud y medio ambiente

Pilar:

Prevencin del

Mantenimiento (Gestin

Temprana de Equipos)

Prevencin del Mantenimiento

Prevencin del Mantenimiento

Pilar:

TPM en reas

administrativas

TPM en reas administrativas

You might also like

- Codigos de Falla ActrosDocument84 pagesCodigos de Falla ActrosFabio Bernardo Castro Pietroboni88% (128)

- Informe Mantenimiento Preventivo Camion Grua 5 Ton Nissan Condo LiviguiDocument5 pagesInforme Mantenimiento Preventivo Camion Grua 5 Ton Nissan Condo LiviguiHector Dongo ArrayanNo ratings yet

- Cotizacion MontacargaDocument1 pageCotizacion MontacargaHector Dongo ArrayanNo ratings yet

- Informe de Desmontaje de Motor y Componentes Motor AbiertoDocument8 pagesInforme de Desmontaje de Motor y Componentes Motor AbiertoHector Dongo Arrayan67% (3)

- Informe de maquinaria Parker CA900EDocument15 pagesInforme de maquinaria Parker CA900EHector Dongo ArrayanNo ratings yet

- Informe de maquinaria Parker CA900EDocument15 pagesInforme de maquinaria Parker CA900EHector Dongo ArrayanNo ratings yet

- Informe de Pruebas y Evaluacion de Aftecooler y Enfriador de Aceite Cummins N14Document5 pagesInforme de Pruebas y Evaluacion de Aftecooler y Enfriador de Aceite Cummins N14Hector Dongo ArrayanNo ratings yet

- Informe de PM1 Mixer FotonDocument6 pagesInforme de PM1 Mixer FotonHector Dongo ArrayanNo ratings yet

- Mercedes Benz Actros MP IIDocument103 pagesMercedes Benz Actros MP IIMario Gonzáles50% (6)

- Mantenimiento minivan HaimaDocument4 pagesMantenimiento minivan HaimaHector Dongo ArrayanNo ratings yet

- Informe de Reparacion de Motor ISM CumminsDocument9 pagesInforme de Reparacion de Motor ISM CumminsHector Dongo ArrayanNo ratings yet

- Informe de Reparacion de Motor ISM CumminsDocument9 pagesInforme de Reparacion de Motor ISM CumminsHector Dongo ArrayanNo ratings yet

- Practica Circuito EscaleraDocument5 pagesPractica Circuito Escaleraeder mogollonNo ratings yet

- Informe Tecnico Mantenimiento Retroexcavadora CAT 420EDocument1 pageInforme Tecnico Mantenimiento Retroexcavadora CAT 420EHector Dongo ArrayanNo ratings yet

- Servicio Reparación de Silenciador de Grupo ElectrógenoDocument1 pageServicio Reparación de Silenciador de Grupo ElectrógenoHector Dongo ArrayanNo ratings yet

- Restauracion y Pintado de Cajon Porta Herramientas SkrentalDocument1 pageRestauracion y Pintado de Cajon Porta Herramientas SkrentalHector Dongo ArrayanNo ratings yet

- 01 GR Matarani PDFDocument1 page01 GR Matarani PDFHector Dongo ArrayanNo ratings yet

- CV Hector DongoDocument16 pagesCV Hector DongoHector Dongo ArrayanNo ratings yet

- Carta Autorizacion Personal Servicios Green Power EIRLDocument1 pageCarta Autorizacion Personal Servicios Green Power EIRLHector Dongo ArrayanNo ratings yet

- Cotizacion RADIADORDocument1 pageCotizacion RADIADORHector Dongo ArrayanNo ratings yet

- Jyh Palaco Cotizacion 0266 - 2Document1 pageJyh Palaco Cotizacion 0266 - 2Hector Dongo ArrayanNo ratings yet

- 01 GR Matarani PDFDocument1 page01 GR Matarani PDFHector Dongo ArrayanNo ratings yet

- Repuestos Jhon Deere 4024tf270Document1 pageRepuestos Jhon Deere 4024tf270Hector Dongo ArrayanNo ratings yet

- Repuestos Jhon Deere 4024TF270 PDFDocument1 pageRepuestos Jhon Deere 4024TF270 PDFHector Dongo Arrayan100% (1)

- AA10263 Caja de GrillasDocument20 pagesAA10263 Caja de GrillasHector Dongo Arrayan100% (2)

- Anaquel de Herramientas Usada Como Almacen de Insumos y Consumibles.Document2 pagesAnaquel de Herramientas Usada Como Almacen de Insumos y Consumibles.Hector Dongo ArrayanNo ratings yet

- Informe Cambio de Motor Nuevo Minivan LiviguiDocument7 pagesInforme Cambio de Motor Nuevo Minivan LiviguiHector Dongo ArrayanNo ratings yet

- Presup 545-040-17 Servicio de Fabricación de Gabinete para AlmacenDocument1 pagePresup 545-040-17 Servicio de Fabricación de Gabinete para AlmacenHector Dongo ArrayanNo ratings yet

- 01 GR Matarani PDFDocument1 page01 GR Matarani PDFHector Dongo ArrayanNo ratings yet

- File PDFDocument1 pageFile PDFHector Dongo ArrayanNo ratings yet

- SCTR JulioDocument1 pageSCTR Juliowalter medranoNo ratings yet

- f001-245 - Servicios GP E.I.R.Document1 pagef001-245 - Servicios GP E.I.R.Hector Dongo ArrayanNo ratings yet

- Base Comun de Aprendizajes EsencialesDocument23 pagesBase Comun de Aprendizajes Esencialesclaribalte100% (2)

- Estrategias Pedagógicas Que Favorecen El Aprendizaje de Niñas y Niños de 0 A 6 Años de Edad en Villavicencio-ColombiaDocument18 pagesEstrategias Pedagógicas Que Favorecen El Aprendizaje de Niñas y Niños de 0 A 6 Años de Edad en Villavicencio-ColombiaClaudia Ballesteros Aranda100% (1)

- 10VRA-FR-031-Sílabo Versión 2.0 - Emprendimiento y Marketing DigitalDocument23 pages10VRA-FR-031-Sílabo Versión 2.0 - Emprendimiento y Marketing DigitalClaudio Ibarra RiosNo ratings yet

- INTRODUCCIÓN A LOS Proceso-ProductivosDocument26 pagesINTRODUCCIÓN A LOS Proceso-ProductivosJohairaNo ratings yet

- Manual MiAsistenciaDocument4 pagesManual MiAsistenciavgarciafebres.clNo ratings yet

- Amplificador Hi-Fi CompletoDocument19 pagesAmplificador Hi-Fi CompletoAnyersonNo ratings yet

- Desarrollo Tesis Unmsm JhonDocument96 pagesDesarrollo Tesis Unmsm JhonNapasa SarceNo ratings yet

- Creación de documentos y presentaciones con Word y PowerPointDocument2 pagesCreación de documentos y presentaciones con Word y PowerPointhffllNo ratings yet

- Estudio de Métodos y Cómo Se Hace en 8 EtapasDocument8 pagesEstudio de Métodos y Cómo Se Hace en 8 EtapasDaniel BarrenoNo ratings yet

- 21.ccna4 Isdn DDRDocument57 pages21.ccna4 Isdn DDRNomynNo ratings yet

- Informe de VideoconferenciaDocument11 pagesInforme de VideoconferenciaSusanHKNo ratings yet

- 5 Aplicaciones UmlDocument29 pages5 Aplicaciones UmlJonathan LavayenNo ratings yet

- BASSBOSS SSP218 Subwoofer Amplificado Hoja de SpecsDocument4 pagesBASSBOSS SSP218 Subwoofer Amplificado Hoja de SpecsRey AlvarezNo ratings yet

- CuestionarioDocument4 pagesCuestionarioAngie Julieth Riaño MirandaNo ratings yet

- Carta de DERECHO de PETICIONDocument3 pagesCarta de DERECHO de PETICIONPalencia GabrielaNo ratings yet

- Detector de MetalesDocument2 pagesDetector de Metalesblack rock shooterNo ratings yet

- Desarrollo Tecnológico de La ElectricidadDocument5 pagesDesarrollo Tecnológico de La ElectricidadAndy IrausquinNo ratings yet

- IE AP03 AA4 EV05 Ingles Conversacion Gustos Intereses PreferenciasDocument4 pagesIE AP03 AA4 EV05 Ingles Conversacion Gustos Intereses PreferenciasJimmy Washington Ortega Rodriguez0% (1)

- Guía de Aprendizaje N°1Document14 pagesGuía de Aprendizaje N°1César Francisco Tuya GamarraNo ratings yet

- Edwin Sanchez Introduccion A La Investigacion OperativaDocument7 pagesEdwin Sanchez Introduccion A La Investigacion OperativaEdwin SánchezNo ratings yet

- Norma para La Autorización de Levantamientos Aéreos y Exploraciones Geográficas en El Territorio NacionalDocument5 pagesNorma para La Autorización de Levantamientos Aéreos y Exploraciones Geográficas en El Territorio NacionalAdanely Bernardino GonzálezNo ratings yet

- KCSD U3 A2 RRR5Document4 pagesKCSD U3 A2 RRR5CELNo ratings yet

- Vidaurre Arturo EA3Document6 pagesVidaurre Arturo EA3Arturo Vidaurre HuárocNo ratings yet

- Currã - Culum Jesus Flores 2021 ChileDocument2 pagesCurrã - Culum Jesus Flores 2021 ChileIVONNE DELGADONo ratings yet

- Gestion Recursos Hidricos. Iiap..Document28 pagesGestion Recursos Hidricos. Iiap..KARLA SULLCA DE SOUZANo ratings yet

- Resistencia y Fuerza de Corte Materiales PDFDocument52 pagesResistencia y Fuerza de Corte Materiales PDFCarlos Eduardo DuqueNo ratings yet

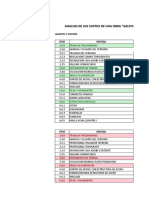

- Analissis de Los Costos de Una ObraDocument4 pagesAnalissis de Los Costos de Una ObraAnonymous PVVhnUcbNo ratings yet

- Ensayos de CamperaDocument10 pagesEnsayos de CamperaFernando ChavesNo ratings yet