Professional Documents

Culture Documents

Dia Positi Vas

Uploaded by

Anonymous FLndM4ZCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dia Positi Vas

Uploaded by

Anonymous FLndM4ZCopyright:

Available Formats

PREDICCION DE LA

TEMPLABILIDAD DE UN

ACERO SAE: 1045 Y LA

RELACION ENTRE LAS

MICROESTRUCTURAS

FORMADAS POR TEMPLE Y

AUTO-REVENIDO

OBJETIVO GENERAL

Determinar la templabilidad del acero SAE:

1045 y el efecto de las microestructuras

formadas por temple y auto revenido sobre

las propiedades mecnicas finales

JUSTIFICACIN

El presente trabajo se le considera

importante debido a que:

Este estudio resulta ser novedoso desde que

se propone modificar las propiedades

iniciales del acero SAE: 1045, buscando su

potencial aplicacin para fabricar elementos

molturantes para molienda.

INDICE

CAPITULO II

TRANSFORMACION EN ESTADO SLIDO ADIFUSIONALES

CARACTERSTICAS

DEFINICIONES DE TEMPLABILIDAD DE LOS ACEROS

DISTRIBUCION DE LA DUREZA

CAPITULO III

PREDICCIN DE LA TEMPLABILIDAD DEL ACERO SAE:1045

CLCULO DEL DIMETRO CRTICO IDEAL

ESTIMACIN DE LA CURVA JOMINY

METODOLOGA EXPERIMENTAL

CAPITULO IV

RESULTADOS OBTENIDOS

CONCLUSIONES

TRANSFORMACION EN ESTADO

SOLIDO ADIFUSIONALES

CARACTERSTICAS DE LAS

TRANSFORMACIONES SIN

DIFUSIN

Fuerza motriz de

la transformacion

Primera

placa de

Martensita

LA SOLUCIN SLIDA DE

CARBONO EN HIERRO

d4 = 0,225D

d6 = 0,414D

D es 0,252nm

d4 = 0,0568

d6 = 0,1044 nm

EL ATOMO DE C

ES 0.154 nm

CRECIMIENTO DE LA MARTENSITA

FACTORES QUE AFECTAN

LA VELOCIDAD DE

ENFRIAMIENTO

Capacidad del calor de

difundir desde el interior

hacia la superficie del acero

Capacidad del medio de

temple de remover calor

desde la superficie del mismo.

Muestra las velocidades de

enfriamiento en funcin de la

posicin en una barra templada

de 1 pulg. de dimetro

La primera

est asociada

con el

desarrollo de

una capa de

vapor de agua

adyacente a la

superficie del

acero.

En la segunda

etapa se

rompe la capa

de vapor y el

agua se pone

en contacto

con la

superficie del

acero.

La tercera

etapa se

caracteriza

por

velocidades

de

enfriamiento

relativamente

bajas.

Curva obtenida

midiendo la

temperatura en

funcin del tiempo

en el centro de

una barra de

acero durante el

temple en agua.

DISTRIBUCION DE LA DUREZA

Temple en

agua

Temple en

Aceite

SEVERIDAD DEL TEMPLE

CUANTIFICACION DE LA

TEMPLABILIDAD

Tamao Ideal, medio

de temple

teoricamente perfecto,

esata es una medida

fiel de la templabilidad

asociada a la

composicion del acero

Diametro

Critico,

directamente

proporcional

con el medio

del temple

Grossman y

Bain

Tamao

critico y

tamao ideal

Cmo evaluar la

templabilidad en

funcin de la

composicin del

acero?

METODOLOGIA DE

PRUEBAS

EXPERIMENTALES

ACERO SAE: 1045

COMPOSICION QUIMICA

PROPIEDADES MECANICAS

Calidad

C

[%]

Si

[%]

Mn

[%]

P

[%]

S

[%]

Cr

[%]

Ni

[%]

Cu

[%]

1045 0.44 0.22 0.69 0.010 0.005 0.03 0.01 0.01

Calidad Resistenci

a

(Kg/mm

2

)

Fluencia

(Kg/mm

2

)

Elongacin

(%)

1045 (680 MPa)

65.26

(431

MPa)

34.67

25

DUREZA DE

SUMINISTRO:

207HB max.

17 HRC

TAMAO DE

GRANO: 7

ASTM E-23

MICROCONSTITUYENTES

Microestructura

de Perlita y

Ferrita. Aumento

500x. Nital

FERRITA

PERLITA

DIAGRAMA TTT Y CCT DEL

ACERO

SAE: 1045

INSTITUTO DE

SOLDADURA

EDISON (EWI)

PREDICCIN DE LA

TEMPLABILIDAD DEL ACERO

SAE:1045

CLCULO DEL DIMETRO CRTICO IDEAL: El mtodo descrito y

publicado por SECO/Warwick Corporation

Dureza IH en funcin del

contenido de carbono del

acero

Factores multiplicadores

para el Carbono por el

Tamao de Grano

0.44

59.8

0.238

PREDICCIN DE LA

TEMPLABILIDAD DEL ACERO

SAE:1045

Factores multiplicadores

para elementos de

aleaciones

Element

o

C Mn Si Cr Ni Mo

% 0.44 0.69 0.22 0.03 0.01 0.00

Factor 0.238 3.400 1.200 0.00 0.00 0.00

DI = 0.971

PREDICCIN DE LA TEMPLABILIDAD

DEL ACERO SAE:1045

ESTIMACIN DE LA CURVA JOMINY: Mediante la relacin entre el DI y

los factores de divisin para diferentes distancias.

J

x

Distancia (mm) Factor de Divisin

3.0 FD = 1.65890 0.03528 X + 0.00068 X

2

0.000005 X

3

4.5 FD = 2.76123 0.07974 X + 0.00125 X

2

0.000007 X

3

6.0 FD = 3.67224 0.09306 X + 0.00112 X

2

0.000004 X

3

7.5 FD = 3.99220 0.08654 X + 0.00089 X

2

0.000003 X

3

9.0 FD = 4.16084 0.07800 X + 0.00068 X

2

0.000002 X

3

10.5 FD = 4.30625 0.07467 X + 0.00059 X

2

0.000002 X

3

12.0 FD = 4.40247 0.07494 X + 0.00059 X

2

0.000002 X

3

13.5 FD = 4.52840 0.07460 X + 0.00057 X

2

0.000002 X

3

15.0 FD = 4.70933 0.07692 X + 0.00058 X

2

0.000002 X

3

18.0 FD = 4.94914 0.07514 X + 0.00052 X

2

0.000001 X

3

21.0 FD = 4.93379 0.06875 X + 0.00043 X

2

0.000001 X

3

ASTM A 255-02

PREDICCIN DE LA TEMPLABILIDAD

DEL ACERO SAE:1045

Expresin matemtica

propuesta por Just

Jo = 60 %C + 20

J

x

Distancia (mm) Factor de Divisin HRc Calculado

1.6 ---- 59.8

3.0 1.13 51.9

4.5 1.45 40.3

6.0 2.00 29.3

7.5 2.35 24.8

9.0 2.62 22.3

10.5 2.79 20.9

12.0 2.88 20.3

13.5 3.01 19.5

15.0 3.14 18.7

18.0 3.40 17.2

21.0 3.48 16.8

PREDICCIN DE LA

TEMPLABILIDAD DEL ACERO

SAE:1045

Curva Jominy para el acero SAE:

1045

PROCESO EXPERIMENTAL

ASTM E-23

DIAGRAMA DEL PROCESO DE

TRATAMIENTO TRMICO

3 5

Tiempo (seg)

850C

900C

Agua

Auto Revenido

Temperatura

875C

7

A

c3

DETERMINACIN DE LA

TEMPERATURA Y TIEMPO DE

SOSTENIMIENTO

o TEMPERATURA DE AUSTENIZACIN - Hougardy

Ac

3

= 902 255%C - 11%Mn + 19%Si - 5%Cr +

13%Mo 20%Ni + 55%V

Reemplazando los valores de la composicin qumica,

la Temperatura de Austenizacin para el acero SAE:

1045 es:

Temperatura de Austenizacin = Ac

3

+ 50C

Temperatura de Austenizacin = 799. 4C + 50C

= 849.4C ~ 850 C

DETERMINACIN DE LA TEMPERATURA

Y TIEMPO DE SOSTENIMIENTO

TIEMPO DE AUSTENIZACIN

T = 20 + D/2 D = mm

Tiempo de Austenizacin = 30 min

TEMPERATURAS REQUERIDAS PARA LA

TRANSFORMACIN BAINTICA

Relacin propuesta por Bodnar:

Bs = 844 597%C 63%Mn 16%Ni 78%Cr

Bs = 535.4C

Transformacin Baintica al 50% = 535 50 = 485C

Transformacin Baintica al 100% = 535 120 = 415C

DETERMINACIN DE LA

TEMPERATURA Y TIEMPO DE

SOSTENIMIENTO

TEMPERATURAS REQUERIDAS PARA LA

TRANSFORMACIN MARTENSTICA

Relacin propuesta por Grange & Stewart y Krauss:

Ms = 538 350%C 37.7%Mn 37.7%Cr 18.9%Ni

27%Mo

Mf = 561 474%C 33%Mn 17%Cr 17%Ni 21%Mo

Ms = 357C

Mf = 330C

PERFIL DE CALENTAMIENTO DEL

HORNO DE RESISTENCIAS

ELCTRICAS

Rango de

Calentamiento

(C)

Velocidad de

Calentamiento

(C/min)

0 a 100C 33.95

200 a 400C 22.00

400 a 500C 15.01

500 a 700C 11.25

700 a 850C 10.03

METODOLOGA EXPERIMENTAL

Horno de

resistencias

Muestras en el

contenedor

elctricas

TRATAMIENTO TRMICO

RESULTADOS

OBTENIDOS

DUREZA

DUREZA OBTENIDA

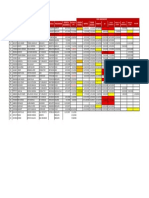

Muestra

Temperatura de

Austenizacin (C)

Tiempo de

Austenizacin (min)

Tiempo de

Temple (seg)

Dureza

HRc

1

850 30

3

56.9

2

900 30

3

55.6

3

850 40

3

58.7

4

900 40

3

54.2

5

850 30

7

58.7

6

900 30

7

57.8

7

850 40

7

49.9

8

900 40

7

59.5

9

875 35

5

53.2

10

875 35

5

54.8

11

875 35

5

57.8

12

Muestra sin tratamiento 10.5

EFECTO DE LA TEMPERATURA DE

AUSTENIZACIN

850 a 900C

Dureza en funcin de la temperatura de austenizacin.

Tiempo de autenizacin 30 min. Temple a 3 y 7 seg.

Baja 0.9

HRc

Baja 1.3

HRc

EFECTO DE LA TEMPERATURA DE

AUSTENIZACIN

A 850 y 900C

Dureza en funcin de la temperatura de austenizacin.

Tiempo de autenizacin 40 min. Temple a 7 seg.

Aumenta

9.6 HRc

EFECTO DEL TIEMPO DE

AUSTENIZACIN

Tiempo de 30 a 40 min.

Dureza en funcin del tiempo de austenizacin. Temperatura de

austenizacin 850 y 900C. Temple a 3 seg.

Sube

1.8

HRc

Baja

1.4

HRc

EFECTO DEL TIEMPO DE TEMPLE

Tiempo de 3 a 7 seg.

Dureza en funcin del tiempo de temple. Temperatura de

austenizacin 850 y 900C. Tiempo de austenizacin 30 min.

Sube

1.8

HRc

Sube

2.2

HRc

Dureza despus del Temple y Auto

Revenido COMPARACIN DE LA DUREZAS

OBTENIDA DESPUS DEL TEMPLE Y

AUTO REVENIDO CON LA ECUACIN DE

JUST.

H

100%mart

= 60 %C + 20

H

100%mart

= 59.7 HRc

Comparacin

de las durezas

obtenidas en el

tratamiento

trmico con la

estimada

cuando se

forma 100% de

martensita.

DUREZA EN SECCIN TRANSVERSAL

Prueba 1: Temperatura de

austenizacin= 850C. Tiempo de

austenizacin= 30 min. Tiempo de

Temple= 3 seg

Prueba 8: Temperatura de

austenizacin= 900C. Tiempo de

austenizacin= 40 min. Tiempo de

Temple= 7 seg

TENACIDAD

Muestra

Temperatura

Austenizacin

(C)

Tiempo

Austenizacin

(min)

Tiempo

Temple (seg)

Tenacidad

(Jouls)

1

850 30

3

11.76

2

900 30

3

7.84

3

850 40

3

10.78

4

900 40

3

6.86

5

850 30

7

5.88

6

900 30

7

5.88

7

850 40

7

5.88

8

900 40

7

6.86

9

875 35

5

5.88

10

875 35

5

5.88

11

875 35

5

5.88

12

Muestra sin tratamiento 44.10

EFECTO DEL TEMPERATURA DE

AUSTENIZACIN

Temperatura de 850 a 900 C

Variacin de la Tenacidad con la temperatura de austenizacin.

Austenizado por 30 min. Templado a 3 y 7 seg.

Baja

3.9

Jouls

EFECTO DEL TIEMPO DE

AUSTENIZACIN

Tiempo de 30 a 40 min

Variacin de la Tenacidad con el tiempo de austenizacin.

Temperatura de austenizacin 850 y 900C. Temple a 3 seg.

Disminuye

1 Jouls

Baja 0.9

Jouls

EFECTO DEL TIEMPO DE TEMPLE

Tiempo de 3 a 7 seg.

Tenacidad en funcin del tiempo

de temple. Temperatura de

austenizacin 850C Tiempo de

austenizacin 30 min.

Tiempo de 3 a 7 seg.

Tenacidad en funcin del tiempo

de temple. Temperatura de

austenizacin 900C. Tiempo de

austenizacin 30 min

Desciende

5.9 Jouls

Baja 1.9

Jouls

EFECTO DEL TIEMPO DE TEMPLE

Tenacidad en funcin del tiempo de temple.

Temperatura de austenizacin 850C. Tiempo

de austenizacin 40 min.

Descenso

de 4.9 Jouls

EFECTO DEL TIEMPO DE TEMPLE

Comparacin de la Tenacidad y la Dureza a

diferentes condiciones de ensayo.

DISEO EXPERIMENTAL

Variable

Nivel

(-)

Nivel

(+)

Z

1

: Temperatura de Austenizacin (C) 850 900

Z

2

: Tiempo de Austenizacin (min) 30 40

Z

3

: Tiempo de Temple (seg) 3 7

Variables y niveles

del diseo factorial

Mues

tra

Z

1

Z

2

Z

3

X

1

X

2

X

3

1 850 30 3 -1 -1 -1

2 900 30 3 +1 -1 -1

3 850 40 3 -1 +1 -1

4 900 40 3 +1 +1 -1

5 850 30 7 -1 -1 +1

6 900 30 7 +1 -1 +1

7 850 40 7 -1 +1 +1

8 900 40 7 +1 +1 +1

9 875 35 5 0 0 0

10 875 35 5 0 0 0

11 875 35 5 0 0 0

Matriz del diseo

factorial

ANLISIS DE LA VARIACIN DE LA

DUREZA

Nro Factores

Dureza

(HRc)

X

1

X

2

X

3

X

1

X

2

X

1

X

3

X

2

X

3

X

1

X

2

X

3

1 -1 -1 -1 +1 +1 +1 -1 56.9

2 +1 -1 -1 +1 -1 -1 +1 55.6

3 -1 +1 -1 -1 +1 -1 +1 58.7

4 +1 +1 -1 -1 -1 +1 -1 54.2

5 -1 -1 +1 -1 -1 +1 +1 58.7

6 +1 -1 +1 -1 +1 -1 -1 57.8

7 -1 +1 +1 +1 -1 -1 -1 49.9

8 +1 +1 +1 +1 +1 +1 +1 59.5

9 0 0 0 0 0 0 0 53.2

10 0 0 0 0 0 0 0 54.8

11 0 0 0 0 0 0 0 57.8

Matriz del diseo con factores codificados para la Dureza

Factor SS df MS Fo p

(1) TEMPAUST 1.05125 1 1.05125 0.229010 0.664972

(2) TIEMPAUST 5.61125 1 5.61125 1.222384 0.349594

(3) TIEMPTEM 0.03125 1 0.03125 0.006808 0.939439

1 by 2 6.66125 1 6.66125 1.451121 0.314714

1 by 3 26.28125 1 26.28125 5.725243 0.096502

2 by 3 7.03125 1 7.03125 1.531724 0.303888

1*2*3 23.46125 1 23.46125 5.110919 0.108852

Error 13.77125 3 4.59042

Total SS 83.90000 10

Para un nivel de significacin de = 0.10; glT = 1; gle = 3 se

tiene F (0.10; 1; 3) = 5.54. La condicin de Fo > F (; glt; gle) se

cumple para la interaccin X1X3.

Por consiguiente, el modelo matemtico ser:

= 56.1 + 0.362*X1 - 0.837*X2 + 0.912*X1*X2 + 1.8125*X1*X3

0.937*X2*X3 + 1.712*X1*X2*X3 + X3

Diagrama de superficie para la Dureza

Diagrama de

Pareto para

la Dureza

Valores

observados VS

Valores

estimados para

la dureza

R

2

= 0. 83586

R = 0.9142

ANLISIS DE RESIDUOS PARA LA

DUREZA

Nro.

Prueba X1 X2 X3 Yr R=(Yr )

1

-1 -1 -1 56.9 56.6 0.3

2

+1 -1 -1 55.6 55.3 0.3

3

-1 +1 -1 58.7 55.9 2.8

4

+1 +1 -1 54.2 53.9 0.3

5

-1 -1 +1 58.7 58.4 0.3

6

+1 -1 +1 57.8 57.5 0.3

7

-1 +1 +1 49.9 49.6 0.3

8

+1 +1 +1 59.5 59.2 0.3

9

0 0 0 53.2 56.1 -2.9

10

0 0 0 54.8 56.1 -1.3

11

0 0 0 57.8 56.1 1.7

Diferencia

entre valores

experimentale

s y predichos

para la Dureza

=

SSM

R

ANLISIS DE RESIDUOS PARA LA

DUREZA

SSM

R

= 21.46 / 8 = 2.6825

Se determina estadsticamente si el modelo

matemtico hallado representa adecuadamente

a los datos experimentales realizando el clculo

de:

Fo = 2.6825 / 4.59042= 0.584

ANLISIS DE RESIDUOS PARA LA

DUREZA

Estimacin de Durezas en funcin del Tiempo de

temple mediante el modelo matemtico

experimental

ANLISIS DE LA VARIACIN DE LA

TENACIDAD

Nro

Factores

Tenacidad

(Jouls)

X

1

X

2

X

3

X

1

X

2

X

1

X

3

X

2

X

3

X

1

X

2

X

3

1

-1 -1 -1 +1 +1 +1 -1 11.76

2

+1 -1 -1 +1 -1 -1 +1 7.84

3

-1 +1 -1 -1 +1 -1 +1 10.78

4

+1 +1 -1 -1 -1 +1 -1 6.86

5

-1 -1 +1 -1 -1 +1 +1 5.88

6

+1 -1 +1 -1 +1 -1 -1 5.88

7

-1 +1 +1 +1 -1 -1 -1 5.88

8

+1 +1 +1 +1 +1 +1 +1 6.86

9

0 0 0 0 0 0 0 5.88

10

0 0 0 0 0 0 0 5.88

11

0 0 0 0 0 0 0 5.88

Matriz del diseo con factores codificados para la

Tenacidad.

ANLISIS DE LA VARIANZA

Factor SS df MS Fo p

(1) TEMPAUST 5.88245 1 5.88245 2.395556 0.219428

(2) TIEMPAUST 0.12005 1 0.12005 0.048889 0.839202

(3) TIEMPTEM 20.28845 1 20.28845 8.262222 0.063820

1 by 2 0.12005 1 0.12005 0.048889 0.839202

1 by 3 9.72405 1 9.72405 3.960000 0.140687

2 by 3 1.08045 1 1.08045 0.440000 0.554540

1*2*3 0.12005 1 0.12005 0.048889 0.839202

Error 7.36670 3 2.45557

Total SS 44.70225 10

Para un nivel de significacin de = 0.10; glT = 1; gle = 3 se tiene F (0.10; 1; 3)

= 5.54. La condicin de Fo > F (; glt; gle) se cumple para la interaccin X3.

Por consiguiente, el modelo matemtico ser:

= 7.2163 - 0.8575*X1 - 0.1225*X2 + 0.1225*X1*X2 +

1.1025*X1*X3 + 0.3675*X2*X3 + 0.1225*X1*X2*X3 + X3

Diagrama de superficie para la Tenacidad

Diagrama de

Pareto para la

Tenacidad

Valores

observados VS

Valores

estimados para la

tenacidad

R

2

= 0. 835521

R = 0.9141

Diferencia

entre valores

experimentale

s y predichos

para la

Tenacidad

ANLISIS DE RESIDUOS PARA LA

TENACIDAD

Nro.

Prueba X1 X2 X3 Yr

R=(Yr

)

1 -1 -1 -1 11.76 11.26 0.5

2 +1 -1 -1 7.84 7.34 0.5

3 -1 +1 -1 10.78 10.28 0.5

4 +1 +1 -1 6.86 6.36 0.5

5 -1 -1 +1 5.88 5.38 0.5

6 +1 -1 +1 5.88 5.38 0.5

7 -1 +1 +1 5.88 5.38 0.5

8 +1 +1 +1 6.86 6.36 0.5

9 0 0 0 5.88 7.22 -1.34

10 0 0 0 5.88 7.22 -1.34

11 0 0 0 5.88 7.22 -1.34

=

SSM

R

SSM

R

= 7.39 / 8 = 0.9233

Se determina estadsticamente si el modelo

matemtico hallado representa adecuadamente a

los datos experimentales realizando el clculo de:

Fo = 0.9233 / 2.45557 = 0.3760

ANLISIS DE RESIDUOS PARA LA

TENACIDAD

Estimacin de Tenacidad en funcin del Tiempo de

temple mediante el modelo matemtico

experimental

ANLISIS DE RESIDUOS PARA LA

TENACIDAD

ANALISIS DE MICROESTRUCTURAS

Muestra 1 (Superficie).

Martensita acicular y

martensita revenida. Prueba a

850C/30 min/3 seg. Aumento

500x. Reactivo Nital + Picral

Muestra 1 (Centro). Martensita

revenida Prueba a 850C/30

min/3 seg. Aumento 500x.

Reactivo Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 2 (Superficie).

Martensita acicular y

martensita revenida Prueba a

900C/30 min/3 seg. Aumento

500x. Reactivo Nital+Picral

Muestra 2 (Centro). Martensita

revenida y Bainita.

Prueba a 900C/30 min/3 seg.

Aumento 500x. Reactivo

Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 3 (Superficie).

Martensita revenida. Prueba a

850C/40 min/3 seg. Aumento

500x. Reactivo Nital+Picra

Muestra 3 (Centro). Martensita

revenida y Bainita.

Prueba a 850C/40 min/3 seg.

Aumento 500x. Reactivo

Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 4 (Superficie).

Martensita revenida. Prueba a

900C/40 min/3 seg. Aumento

500x. Reactivo Nital+Picral

Muestra 4 (Centro). Martensita

revenida y Bainita. Prueba a

900C/40 min/3 seg. Aumento

500x. Reactivo Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 5 (Superficie).

Martensita revenida. Prueba a

850C/30 min/7 seg. Aumento

500x. Reactivo Nital+Picral

Muestra 5 (Centro). Martensita

revenida y Bainita.

Prueba a 850C/30 min/7 seg.

Aumento 500x. Reactivo

Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 6 (Superficie).

Martensita revenida. Prueba a

900C/30 min/7 seg. Aumento

500x. Reactivo Nital+Picral

Muestra 6 (Centro). Martensita

revenida y formaciones de

Bainita.

Prueba a 900C/30 min/7 seg.

Aumento 500x. Reactivo

Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 7 (Superficie).

Martensita revenida. Prueba a

850C/40 min/7 seg. Aumento

500x. Reactivo Nital + Picra

Muestra 7 (Centro). Martensita

revenida y Bainita. Prueba a

850C/40 min/7 seg. Aumento

500x. Reactivo Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 8 (Superficie).

Martensita revenida. Prueba a

900C/40 min/7 seg. Aumento

500x. Reactivo Nital+Picra

Muestra 8 (Centro). Martensita

revenida y Bainita.

Prueba a 900C/40 min/7 seg.

Aumento 500x. Reactivo

Nital+Picral

ANALISIS DE MICROESTRUCTURAS

Muestra 9 (Superficie).

Martensita revenida. Prueba a

875C/35 min/5 seg. Aumento

500x. Reactivo Nital+Picral

Muestra 9 (Centro). Martensita

revenida y Bainita.

Prueba a 875C/35 min/5 seg.

Aumento 500x. Reactivo

Nital+Picral

Existen dos zonas con diferente dureza. El

crecimiento de la zona endurecida esta en

funcin de la temperatura de austenizacin y del

tiempo de temple.

Zona superficial de alta dureza (59.4 HRc dureza

mx.) y una zona central de mediana dureza

(52.3 HRc dureza mx.).

Se comprob que la alta dureza alcanzada en la

zona superficial, es debido a la formacin de

martensita acicular y martensita revenida;

mientras que la dureza mediana en zona central

obedece a la formacin de martensita revenida

ms bainita.

A las temperaturas de 850, 875 y 900C, se

tiene 100% de fase austenita.

El enfriamiento rpido de la zona de superficie,

causa que la austenita se transforma en

martensita acicular de alta dureza.

La determinacin del dimetro Crtico ideal

y la Curva Jominy antes de realizar el

tratamiento trmico ayuda a realizar una

correcta seleccin del acero a ser

endurecido.

You might also like

- UntitledDocument1 pageUntitledAnonymous FLndM4ZNo ratings yet

- Reglas para La Vida - ImpresiónDocument1 pageReglas para La Vida - ImpresiónAnonymous FLndM4ZNo ratings yet

- LP12282D 0932 0410 SKE 00030 - Rev0Document1 pageLP12282D 0932 0410 SKE 00030 - Rev0Anonymous FLndM4ZNo ratings yet

- PE-HSE-PG-005 Programa Anual de Salud Mental 2023 v0Document12 pagesPE-HSE-PG-005 Programa Anual de Salud Mental 2023 v0Anonymous FLndM4ZNo ratings yet

- Gestión Del MantenimientoDocument1 pageGestión Del MantenimientoAnonymous FLndM4ZNo ratings yet

- SRV Utiles 2024 Pri 1Document1 pageSRV Utiles 2024 Pri 1Anonymous FLndM4ZNo ratings yet

- Politica para La Prevencion de Corrupcion, Lavado de Activos y Financiamiento Del Terrorismo ESDocument1 pagePolitica para La Prevencion de Corrupcion, Lavado de Activos y Financiamiento Del Terrorismo ESAnonymous FLndM4ZNo ratings yet

- Algebra Lineal - MatricesDocument46 pagesAlgebra Lineal - MatricesAnonymous FLndM4ZNo ratings yet

- 14 SangakuDocument18 pages14 Sangakujoncar94No ratings yet

- Algebra 2Document13 pagesAlgebra 2Anonymous FLndM4ZNo ratings yet

- Area Figuras Volumen CuerposDocument6 pagesArea Figuras Volumen CuerposclaudiabcNo ratings yet

- Constancia de Alcohol y Drogas Panta Baldera Jose JuniorDocument1 pageConstancia de Alcohol y Drogas Panta Baldera Jose JuniorAnonymous FLndM4ZNo ratings yet

- 3 Raices 2Document8 pages3 Raices 2Anonymous FLndM4ZNo ratings yet

- Política de Prevención de Lavado de Activos y Del Financiamiento Del TerrorismoDocument5 pagesPolítica de Prevención de Lavado de Activos y Del Financiamiento Del TerrorismoAnonymous FLndM4ZNo ratings yet

- Marcobre)Document3 pagesMarcobre)Anonymous FLndM4ZNo ratings yet

- Identificación de Peligros, Evaluación de Riesgos Y Medidas de Control - Linea BaseDocument6 pagesIdentificación de Peligros, Evaluación de Riesgos Y Medidas de Control - Linea BaseAnonymous FLndM4ZNo ratings yet

- UntitledDocument1 pageUntitledAnonymous FLndM4ZNo ratings yet

- Para Información: NorteDocument1 pagePara Información: NorteAnonymous FLndM4ZNo ratings yet

- Para InformaciónDocument1 pagePara InformaciónAnonymous FLndM4ZNo ratings yet

- Evaluación Materiales Peligrosos 2302022Document3 pagesEvaluación Materiales Peligrosos 2302022Anonymous FLndM4ZNo ratings yet

- Cotizacion PlancjadoDocument4 pagesCotizacion PlancjadoAnonymous FLndM4ZNo ratings yet

- 2022 Instruccion de Llenado de Anexo en El Google DriveDocument9 pages2022 Instruccion de Llenado de Anexo en El Google DriveAnonymous FLndM4ZNo ratings yet

- Matriz de Aptitudes, Observados, Otros 06 de AgostoDocument594 pagesMatriz de Aptitudes, Observados, Otros 06 de AgostoAnonymous FLndM4ZNo ratings yet

- SST-P01 Procedimiento de IPERCDocument14 pagesSST-P01 Procedimiento de IPERCAnonymous FLndM4ZNo ratings yet

- 1EVALUACIÓN MATERIALES PELIGROSOS 2022 EneDocument4 pages1EVALUACIÓN MATERIALES PELIGROSOS 2022 EneAnonymous FLndM4ZNo ratings yet

- LP12367B 0541 0410 PTC FDT 00314Document1 pageLP12367B 0541 0410 PTC FDT 00314Anonymous FLndM4ZNo ratings yet

- Animales InvertebradosDocument1 pageAnimales InvertebradosAnonymous FLndM4ZNo ratings yet

- LP12367B 0541 0410 PTC CSC 00091 30Document1 pageLP12367B 0541 0410 PTC CSC 00091 30Anonymous FLndM4ZNo ratings yet

- LP12367B 0541 0410 PTC FDT 00314Document1 pageLP12367B 0541 0410 PTC FDT 00314Anonymous FLndM4ZNo ratings yet

- LP12367B 0541 0410 PTC CSC 00091 30Document1 pageLP12367B 0541 0410 PTC CSC 00091 30Anonymous FLndM4ZNo ratings yet

- Resumen - Clase 3Document3 pagesResumen - Clase 3Carlos GonzalezNo ratings yet

- Inmunología-Sistema de ComplementoDocument9 pagesInmunología-Sistema de ComplementoAna Laura VasquezNo ratings yet

- Tríptico LenguajeDocument2 pagesTríptico LenguajeMercedes López PortilloNo ratings yet

- PatologiamocheDocument7 pagesPatologiamochedkurinNo ratings yet

- La Teoria de La CausalidadDocument3 pagesLa Teoria de La CausalidadYamileth ValdesNo ratings yet

- Guia para La Implementacion Del MececDocument58 pagesGuia para La Implementacion Del MececXinia Soto Porras100% (1)

- PSICOPEDAGOGÍADocument33 pagesPSICOPEDAGOGÍAmaria.qc3No ratings yet

- Informe 5 Identificacion de Sistemas Con MatlabDocument4 pagesInforme 5 Identificacion de Sistemas Con MatlabCarlos Leonardo Sanchez Contreras0% (1)

- 2 FUNDAMENTOSppt - 2 - Marco - Conceptual - de - Gestion - y - GerenciaDocument33 pages2 FUNDAMENTOSppt - 2 - Marco - Conceptual - de - Gestion - y - GerenciayeseniaNo ratings yet

- El Patrimonio Cultural y La Experiencia Educativa Del Visitante PDFDocument1 pageEl Patrimonio Cultural y La Experiencia Educativa Del Visitante PDFJesusMarioAyónYocupicioNo ratings yet

- Teoría Del Poblamiento Por El Puente de BeringDocument4 pagesTeoría Del Poblamiento Por El Puente de BeringKevyn JordanNo ratings yet

- Simblos PatriosDocument2 pagesSimblos PatriosMireya100% (1)

- 1 Unidad 5Document6 pages1 Unidad 5VICTOR MANUEL CONEI VALENCIANo ratings yet

- PROTEÍNASDocument14 pagesPROTEÍNASJose Maravi100% (2)

- Biologia Uap 1Document11 pagesBiologia Uap 1xiomara100% (1)

- La Metamorfosis de NarcisoDocument7 pagesLa Metamorfosis de NarcisoManu Wa1K3RNo ratings yet

- Mahouka Koukou No Rettousei 05 MKNR LatinoDocument136 pagesMahouka Koukou No Rettousei 05 MKNR LatinoEdgar RayaNo ratings yet

- Tecnico en Contabilizacion de Operaciones Comerciales y Financieras V1 PDFDocument19 pagesTecnico en Contabilizacion de Operaciones Comerciales y Financieras V1 PDFestid100% (1)

- A1 La Familia Del Rey ActividadDocument0 pagesA1 La Familia Del Rey ActividadHelena Franco MunsNo ratings yet

- Lípidos Grasas y Aceites-Frescura y EnranciamientoDocument3 pagesLípidos Grasas y Aceites-Frescura y Enranciamientoyoha88No ratings yet

- Sem1-Tarea1-Diana Anariba-61811168-309Document6 pagesSem1-Tarea1-Diana Anariba-61811168-309Karen JulisaNo ratings yet

- Corporalidad MovimientoDocument72 pagesCorporalidad MovimientoPaz RiveraNo ratings yet

- Antiimperialismo de José PeraltaDocument9 pagesAntiimperialismo de José Peraltagustavo godoyNo ratings yet

- Anestesicos y AnalgesicoDocument10 pagesAnestesicos y Analgesicoluisdaniel molinaNo ratings yet

- Control PlanDocument25 pagesControl PlanJesusAlbertoLaraCoejoNo ratings yet

- Intoxicacion Por Beta BloqueadoresDocument13 pagesIntoxicacion Por Beta BloqueadoresRolando Enrique Obando OrtizNo ratings yet

- Qué Es Una ParadojaDocument4 pagesQué Es Una ParadojaEduardo GandulfoNo ratings yet

- Cuadro de Los Microorganismos Bacteriano1sdfsdfsdfsdfsdfsdfDocument7 pagesCuadro de Los Microorganismos Bacteriano1sdfsdfsdfsdfsdfsdfNixon Alexander Guzman MontealegreNo ratings yet

- Cuestionario ComplementarioDocument3 pagesCuestionario ComplementarioRoyden G FNo ratings yet

- Cuadro Comparativo Modelos Atomicos.Document3 pagesCuadro Comparativo Modelos Atomicos.Andres CanoNo ratings yet