Professional Documents

Culture Documents

Capitulo 18

Uploaded by

Elver GarciaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Capitulo 18

Uploaded by

Elver GarciaCopyright:

Available Formats

Captulo 18.

Lneas de

Transferencia y Sistemas de

Manufactura Automatizados

similares

Rafael Miyar

Arturo Lozano

Ricardo Valenzuela

Abril 30, 2004

Sistemas de Manufactura

Automatizados

Son utilizados para la produccin masiva

de partes que requieren de varias

operaciones

Cada operacin se realiza en una estacin

de trabajo

Las estaciones estn integradas por un

sistema de transporte que comunica a

cada estacin de trabajo para formar una

cadena de produccin automatizada.

Sistemas de Manufactura

Automatizados

Procesos comunes utilizados en estas

cadenas de produccin son:

Perforar

Taladrar

Cortar

Ensamblar

Soldar

Inspeccionar

Etctera

Sistemas de Manufactura

Automatizados

Requiere de una inversin de capital significativa

Condiciones para que el uso sea apropiado:

Alta demanda del producto. Altas cantidades de la

produccin

Diseo del producto estable. Los cambios

frecuentes del diseo son difciles de hacer frente

encendido a una cadena de produccin

automatizada

Vida del producto largo. Por lo menos varios aos

en la mayora de los casos

Operaciones mltiples. Se realizan en el producto

durante su fabricacin

Lneas de Produccin

Automatizadas

Varias estaciones de trabajo ligadas entre

s, por un sistema de trabajo el cual

consiste en mover partes o piezas de una

estacin a otra.

Una pieza entra por un extremo de la

lnea, el proceso se va realizando

secuencialmente conforme la pieza va

pasando de una estacin a otra.

Lneas de Produccin

Automatizadas

Una lnea puede tener estaciones de

inspeccin para revisar la calidad de

la pieza.

Se puede poner una estacin de

trabajo manual para realizar ciertas

operaciones que sean difciles o poco

econmicas de automatizar.

Configuracin de Sistemas de

Manufactura Automatizada

Existen tres tipos:

En lnea

En lnea divida en Segmentos

Rotacional

Configuracin de Sistemas de

Manufactura Automatizados :

En lnea

Arreglo de estaciones de trabajo en lnea

recta

Esta configuracin es comn para trabajar

objetos grandes, como motores y todos sus

componentes, transmisiones, etc.

Estas piezas requieren una gran cantidad de

operaciones, es por eso que una cadena de

produccin con muchas estaciones es

necesaria.

Configuracin de Sistemas de

Manufactura Automatizados:

En lnea Divida en Segmentos

Consiste en dos o mas secciones de

configuraciones en lnea para realizar la

transferencia

Generalmente son perpendiculares los

segmentos (en forma de L, U, cuadrada, etc.)

Razones para la utilizacin de este tipo de

configuracin:

El espacio disponible puede limitar la longitud de la

lnea

Permite que la reorientacin del objeto presente

diversas superficies para trabajar la pieza

Configuracin de Sistemas de

Manufactura Automatizados:

Rotacional

- Las estaciones de trabajo estn colocadas en

forma circular.

- Las piezas que se van a procesar se coloca sobre

la mesa, esta gira, haciendo que la pieza se

coloque en la primera estacin, la mesa vuelve

girar, haciendo que la pieza llega hasta la segunda

estacin y as sucesivamente pasa de una a otra

estacin.

- Estos sistemas se limitan comnmente a piezas

ms pequeas y a pocos sitios de trabajo;

- El sistema rotatorio implica generalmente menos

costos de equipo y requiere menos espacio.

MECANISMOS DE TRANSFERENCIA

Mueve las piezas entre las estaciones en la

cadena de produccin

La transferencia sincrnica ha sido la manera

tradicional de mover piezas. Sin embargo, los

usos de los sistemas de transferencia

asincrnicos estn aumentando porque han

mostrado algunas ventajas sobre los sincrnicos.

Mayor flexibilidad

Requieren menos tipos de pallets

Es ms fciles de cambiar o ampliar el sistema de

produccin.

MECANISMOS DE TRANSFERENCIA

Existen dos tipos de Mecanismos de

Transferencia:

MECANISMO LINEAL

MECANISMO ROTACIONAL

ALMACENES

Es un lugar donde las piezas pueden ser

recogidas y ser almacenadas

temporalmente antes de proceder a la

siguiente estacin de trabajo.

Un parmetro muy importante de un

almacn es su capacidad

Puede ser situado entre dos estaciones de

trabajo adyacentes o en medio dos etapas

de trabajo.

Razones por las que los almacenes se utilizan en

las cadenas de produccin automatizadas

En caso de que haya un fallo en una estacin, que

la otra pueda seguir trabajando, mientras se repara

la estacin.

Tener una reserva de pieza para que se pueda

alimentar automticamente a esa estacin sin la

necesidad de tener a una persona ah supervisando

la operacin.

Para almacenar los productos terminados

Para permitir que la pieza se seque, se pegue, se

cure o algn tipo de retraso que pueda presentar

sta.

CONTROL DE LA CADENA DE

PRODUCCIN

Controlar una cadena de produccin

automatizada es complejo debido al gran

nmero de actividades secunciales y

simultneas que se deben lograr durante

la operacin de la lnea.

FUNCIONES DE CONTROL

Tres funciones de control bsico

Control de la secuencia. Requisito operacional. Para

coordinar la secuencia de las acciones del sistema

de transferencia y de los sitios de trabajo asociados

Supervisin de seguridad. Se asegura de que la

cadena de produccin no funcione en condiciones

inseguras. Toma en cuenta a trabajadores y al

equipo

Control de calidad. Ciertas cualidades de las piezas

se supervisan. Se detectan y rechazan las

unidades defectuosas

Existen dos funciones de control auxiliar

Control instantneo. Este modo del control para

la lnea inmediatamente cuando se detecta un

defecto o un malfuncionamiento. Esta reaccin a

un problema es la ms simple, la ms confiable,

y la ms fcil de poner en ejecucin.

Control De la Memoria. Se disea para que la

lnea siga funcionando. Si existe una falla en

cierta pieza, el programa manda una seal para

que no se le haga ningn tipo de trabajo en las

siguientes estaciones de trabajo, hasta que

llegue al final de la lnea

Aplicaciones de Lneas de

Produccin Automatizadas

Aplicadas tanto en operacin de procesos

como en ensambles

El maquinado es una de las aplicaciones de

procesos mas comunes

Otros procesos de lneas de produccion

automatizadas son el formado y cortado de

metales, operacin de molinos de rolado,

soldadura de autopartes, entre otros

Sistemas de maquinado

Lneas de Transferencia:

Las estaciones de trabajo que

hacen trabajo de maquinado

pueden ser acomodadas en una

configuracin en lnea o en

lnea segmentada. Las piezas de

estas estaciones se mueven entre

estaciones por mecanismos de

transferencia, como un sistema de

vigas caminadoras. (foto)

Este sistema de lneas de

transferencia es el mas

automatizado y productivo en

trminos de el nmero de

operaciones que pueden realizar.

Es tambin el sistema mas caro.

... Lneas de Transferencia

Las lneas de transferencia pueden incluir varias

estaciones de trabajo, pero la confiabilidad del sistema

baja cuando el nmero de estaciones aumenta.

En los ltimos aos, las lneas de transferencia han sido

diseadas para facilitar el cambio de producto y permitir

que se produzcan diferentes partes en la misma lnea.

Las estaciones de trabajo en estas lneas consisten en

una combinacin de herramientas fijas y maquinas CNC,

para que las diferencias en los productos puedan ser

realizadas por las estaciones de CNC, mientras las

operaciones comunes son realizadas por estaciones con

herramientas fijas.

Mquinas de Transferencia Rotatoria

Consiste en una mesa circular, donde se encuentran las

partes que sern procesadas, y alrededor de la mesa se

encuentran cabezas de trabajo estacionarias

Mesa de transferencia

rotatoria

Entrada de partes

Accesorio para

localizacin de

partes

Salida de partes

Unidades

horizontales

Mquinas de Transferencia Rotatoria

Este tipo de mquinas tienen dos variaciones:

Mquina de Columna Central: es considerada como

una mquina de alta produccin que hace un eficiente

uso de espacio.

Mquina trunnion (o de mun): son adecuadas

para la produccin de piezas pequeas

Consideraciones del Diseo de Sistemas

En la mayora de las compaas que usan lneas de

produccin automatizada, el diseo del sistema es

encargado a un productor de mquinas especializado en

este tipo de equipo. El cliente entrega dibujos del diseo

de las partes a maquinar y la tasa de produccin

requerida de la lnea que las producir. Las lneas de

transferencia construidas usando este enfoque son

conocidas como lneas de produccin por unidad.

Otro enfoque de diseo de una lnea automatizada es el

de usar herramientas estndar de mquinas, y

conectarlas con dispositivos estndar de manejo de

materiales. El trmino lnea de acoplamiento es usado

en este tipo de construccion.

... Consideraciones del Diseo de Sistemas

Comnmente una compaia prefiere desarrollar una lnea de

acoplamiento en vez de una lnea de produccin por unidad debido

a que puede usar equipo existente en la planta. Esto significa una

instalacin de lnea mas rpida y un menor costo, ya que las

herramientas utilizadas son estndar y pueden ser reutilizadas

cuando la corrida de produccin termina.

Anlisis de Lneas de Transferencia

sin Almacn Interno

En el anlisis de lneas de produccin automatizada, existen

dos reas problemticas: (1) Tecnologa de procesos y (2)

Tecnologa de sistemas.

Tecnologa de Procesos: conocimiento de teora y

principios de los procesos de manufactura usados en la lnea

de produccin.

El proceso de maquinado incluye la metalurgia y

manufacturabilidad del material de trabajo, la propia

aplicacin de herramientas de corte, control de chip,

economas de maquinado, vibraciones de herramientas, y

otros problemas mas.

El uso de esta tecnologa permite que cada estacin de

trabajo sea diseada para operar cerca de su mximo

rendimiento.

Tecnologa de Sistemas

Existen dos aspectos importantes de esta rea:

Problema de balanceo de lneas: el trabajo

total de una lnea automatizada debe ser

dividida lo mas parejo posible entre todas

estaciones.

Ciertas operaciones deben ser realizadas antes

que otras, y los tiempos son determinados por el

tiempo de ciclo requerido para completar la

operacin de una estacin.

Es mas difcil hacer un balanceo de lneas en un

ensamble manual, que en uno automatizado.

Problema de Dependencia

En sistemas altamente complejos como una lnea de produccin

automatizada, una falla en cualquier componente puede detener

todo el sistema.

Terminologa Bsica y Medidas de

Rendimiento

Se asume lo siguiente acerca de la operacin de lneas

de transferencia y mquinas rotatorias:

1. Las estaciones de trabajo realizan operaciones de

procesos tales como maquinado, no ensamblaje

2. Los tiempos de procesamiento son constantes, pero no

necesariamente iguales

3. La transferencia de partes es sincronizada

4. No hay intermediarios de almacenaje interno

Tiempo de ciclo ideal Tc

En la operacin de una lnea de produccin automatizada, las partes

introducidas a la primer estacion de trabajo son procesadas y transportadas

en intervalos regulares a las siguientes estaciones. Este intervalo define el

tiempo de ciclo ideal Tc de la lnea de produccin. Tc es el tiempo de

procesamiento para la estacin mas lenta en la lnea mas el tiempo de

transferencia:

Tc = Max {Tsi} + Tr

Donde:

Tc = tiempo de ciclo ideal en la lnea (min)

Tsi = tiempo de procesamiento en la estacin i (min)

Tr = tiempo de reposicin, llamado tiempo de transferencia (min)

Se usa Max{Tsi} porque este tiempo de servicio debe esperar a la estacin

mas lenta. Por lo tanto, las otras estaciones tendrn tiempo de ocio.

Razones comunes para tiempos muertos en lnea

automatizada de produccin

En la operacin de una lnea de transferencia,

interrupciones no planeadas y paros programados

causan tiempo muerto en la lnea. Algunas razones

comunes para estos tiempos muertos son los siguientes:

Fallas de herramientas en estaciones de trabajo

Ajustes de herramientas en estaciones de trabajo

Cambios programados de herramientas

Malfuncionamiento elctrico

Falla mecnica en la estacin de trabajo

Falla mecnica en el sistema de transferencia

Stockout de unidades de trabajo

Espacio insuficiente para partes completadas

Mantenimiento preventivo en la lnea

Descansos del trabajador

Tiempo Promedio Actual de Produccin

Estos tiempos muertos causan que el tiempo de ciclo de produccin

promedio de la lnea sea mas largo que el tiempo de ciclo ideal.

Podemos formular la expresin del tiempo promedio actual de

produccin Tp de la siguiente manera:

Tp = Tc + FTd

Donde:

F = frecuencia de tiempo muerto (paros de lnea/ciclo)

Td = tiempo muerto por paro de lnea (min)

El tiempo muerto Td incluye el tiempo en el que el equipo de

reparacin entra en accin, diagnostica el problema, lo arregla y

reanuda la lnea.

Tasa de produccin

Una importante medida de rendimiento en una lnea de

transferencia automatizada es la tasa de produccin, que puede ser

formulada como el reciproco de Tp:

Rp = 1 / Tp

Donde:

Rp = tasa actual promedio de produccin (pc/min)

Tp = tiempo actual promedio de produccin (min)

Es interesante comparar esta tasa con la tasa ideal de produccin:

Rc = 1 / Tc

Donde:

Rc = tasa ideal de produccin (min)

Eficiencia de Lneas

En el contexto de sistemas de produccin automatizada, la

eficiencia de lnea se refiere a la proporcin de tiempo en la lnea y

es realmente una medida de confiabilidad mas que de eficiencia.

Sin embargo, sta es la terminologa de las lneas de produccin.

La eficiencia de lnea puede ser calculada de la siguiente manera:

E = Tc / Tp = Tc / (Tc + FTd)

Donde:

E = la proporcion de tiempo en la lnea de produccin

Una alternativa para medir el rendimiento es la proporcin de

tiempo de paros en la lnea, dada por:

D = FTd / Tp = FTd / (Tc + FTd)

Donde:

D = la proporcin de tiempo de paro en la lnea. Es obvio que

E + D = 1

Costo por unidad producida

Una importante medida econmica del rendimiento de una lnea de

produccin automatizada es el costo por unidad producida. Este costo de

pieza incluye el costo del proceso en la lnea, el costo de tiempo en la lnea

y el costo de cualquier uso de herramienta. El costo de pieza puede ser

expresado por la suma de estos tres factores:

Cpc = Cm + CoTp + Ct

Donde:

Cpc = costo por pieza ($/pieza)

Cm = costo del material ($/pieza)

Co = costo por minuto por operar en la lnea ($/min)

Tp = tiempo promedio de produccin por pieza (min/pieza)

Ct = costo del uso de herramienta por pieza ($/pieza)

Co incluye la asignacion del costo capital del equipo sobre su expectativa de

tiempo de servicio, trabajo por operar la lnea, mantenimiento y otros

costos relevantes, todos reducidos a un costo por minuto

Ejemplo de Rendimiento de Lnea de

Transferencia

Se propone que una lnea de transferencia de 20 estaciones de

trabajo, maquien un componente que actualmente se produce por

mtodos convencionales. La propuesta recibida de parte del

constructor de herramientas para la mquina, indica que la lnea

operar a una tasa de produccin de 50 piezas/hora teniendo una

eficiencia del 100%. Para lneas de transferencia similares, se estima

que todo tipo de interrupciones ocurrirn con una frecuenca F =

0.10 interrupciones/ciclo y que el tiempo promedio de paros de lnea

ser de 8 mins. El primer proceso que se maquinar en la lnea

cuesta $3 por pieza. La lnea opera a un costo de $75/hr. Las 20

herramientas de corte (una herramienta por estacin) tienen una

duracin de 50 piezas cada una, y el costo promedio por pieza es de

$2 por filo. De acuerdo a estos datos, calcula (a) tasa de

produccin, (b) eficiencia de lnea, (c) costo por unidad producida

en la lnea.

Solucin

(a) A un 100% de eficiencia, la lnea produce 50 piezas/hr. El reciproco de esto nos da el tiempo por

unidad, o tiempo ideal de ciclo por pieza:

Tc = 1 / 50 = 0.02 hr/pz = 1.2 min

El tiempo promedio de produccin por pieza est dado por la ecuacin

Tp = Tc + FTd

Tp = 1.2 + 0.10(8) = 1.2 + .8 = 2 min/pz

La tasa de produccin es el recproco de el tiempo de produccin por pieza:

Tp = 1 / 2 = 0.5 pc/min = 30 pz/hr

(b) La eficiencia es el tiempo de ciclo ideal sobre el tiempo de produccion promedio actual:

E = 1.2 / 2 = 0.60 = 60%

(c) Para obtener el costo por pieza producida, necesitamos saber el costo de herramienta por pieza,

que se calcula asi:

Ct = (20 herramientas)($2 / herramienta)(50 piezas) = $0.80 / pieza

Ahora el costo unitario puede ser calculado por la ecuacion:

Cpc = Cm + CoTp + Ct

La tasa de $75 / hr para operar la lnea es equivalente a $1.25 / min.

Cpc = $3.00 + $1.25(2) + $0.80 = $6.30 / pz

Anlisis de Paros en Estaciones de Trabajo

El tiempo de paros en lneas es asociado con fallas en estaciones de

trabajo individuales. Debido a que todas las estaciones de trabajo

en una lnea de produccin automatizada sin almacenaje interno son

interdependientes, la falla de una estacin causa que toda la lnea

pare. Cuando una estacin de trabajo para, existen dos

posibilidades: el enfoque de lmite superior y el enfoque de

lmite inferior.

Enfoque de Lmite Superior

Este enfoque nos dice que una falla en una estacin de trabajo no tiene ningn

efecto en la pieza que se encuentra en esa estacin, por lo tanto la pieza permanece

en la lnea para proceso subsecuente en las siguientes estaciones. Algunos ejemplos

son una falla elctrica o mecnica menor en estaciones, ajuste de herramienta,

mantenimiento preventivo en estaciones, etc.

El nmero esperado de paros de lnea por piezas pasando por la lnea se obtiene

sumando las frecuencias Pi sobre las n estaciones. Debido a que cada una de las n

estaciones est procesando una parte de la pieza cada ciclo, la frecuencia esperada

de paros de lnea por ciclo es igual a la frecuencia esperada de paros de lnea por

pieza: n

F = pi

Donde: i=1

F = frecuencia esperada de paros de lnea por ciclo

Pi = frecuencia de interrupciones de estacin por ciclo, causando que la lnea pare

N = nmero de estaciones de trabajo en la lnea

Si todos los Pi se asumen igual, lo cual no es muy probable,

F = np

donde p1 = p2 = ... = pn = p

Enfoque de Lmite Inferior

Este enfoque nos dice que una falla de una estacin de trabajo resulta en un

dao a la pieza, y por lo tanto debe ser removida de la lnea y no se puede

procesar en subsecuentes estaciones. Algunos ejemplos de sto son cuando

un taladro se rompe durante el proceso, lo que resulta en un dao a la

pieza.

Una manera de determinar la frecuencia de paros de lnea por ciclo,

tomando nota del hecho que la probabilidad de que una parte pasar por

todas las n estaciones sin ningn paro de lnea es:

(1 Pi)

Donde:

Pi = la probabilidad de que una pieza de trabajo se atorar en una estacin

para procesamiento particular i

(1-P1) = probabilidad de que la parte no se atorar en la estacin 1 y

estar disponible en las siguientes estaciones

...Enfoque de Lmite Inferior

Por lo tanto, la frecuencia de paros de lnea por ciclo es

F = 1 (1 Pi)

si todas las probabilidades Pi son iguales, pi = p, entonces:

F = 1 (1 p)^n

Dado que:

F = frecuencia de paros de lnea y una pieza es retirada por cada

paro de lnea, entonces la proporcin de partes retiradas de la lnea

es F. Asi mismo, la proporcin de partes producidas es (1 F). Y la

ecuacin de tasa de produccin es:

Rap = (1 F) / Tp

Donde:

Rap = el promedio actual de tasa de produccin de partes

aceptables de la lnea

Tp = la tasa promedio de ciclo de transferencia de la mquina

Rp = la tasa promedio de ciclo del sistema

Ejemplo de Enfoques de Lmite Superior vs.

Lmite Inferior

Una lnea de transferencia de 20 estaciones tiene un

tiempo ideal de ciclo Tc = 1.2 min. La probabilidad de

interrupciones por ciclo es la misma en todas las

estaciones, y p = 0.005 paros / ciclo. Para los enfoques

de lmite superior e inferior, determina (a) la frecuencia

de paros de lnea por ciclo, (b) el promedio actual de la

tasa de produccin, y (c) la eficiencia de lnea.

Solucin

(a) Para el enfoque de lmite superior...

F = 20 (0.005) = 0.10 paros de lnea por ciclo.

Para el enfoque de lmite inferior...

F = 1 (1 0.005)^20 = 1 0.9046 = 0.0954 paros de lnea por ciclo

(b) Para el enfoque de lmite superior, la tasa de produccin la sacamos en el problema anterior:

Tp = 1 / 2 = 0.5 pc/min = 30 pz/hr

Para el enfoque de lmite inferior, debemos calcular Tp usando el nuevo valor de F

Tp = 1.2 + 0.0954(0.8) = 1.9631 min.

Ahora, usando la ecuacin Rap = (1 F) / Tp, para calcular la tasa de produccin tenemos que

Rap = 0.9046 / 1.9631 = 0.4608 pz/min = 27.65 pz/min

(c) Para el enfoque de lmite superior, la eficiencia de lnea fue calculada en el ejemplo anterior:

E = 1.2 / 2 = 0.60 = 60%

Para el enfoque de lmite inferior, tenemos:

E = 1.2 / 1.9631 = 0.6113 = 61.13%

Anlisis de lneas de transferencia con

almacenamiento interno

Hay dos razones por la cual una lnea de

produccin automatizada puede ser forzada a

parar:

Starving: Una estacin no hace su trabajo ya que no

tiene alguna pieza con que trabajar.

Blocking: Una estacin no hace su trabajo e impide

que las subsiguientes trabajen debido a que no puede

terminar la parte en la que trabaja.

Un mtodo para mejorar o eliminar estos problemas

es poniendo centros de almacenamiento entre

estaciones.

Esto hace que cada estacin opere de una manera

ms independiente.

Lmites de efectividad de

almacenamiento interno

Dos casos extremos de efectividad se

pueden observar:

Con ninguna capacidad de almacenar.

La lnea acta como una sola etapa, cuando una

estacin se para, todas se detienen. Su eficiencia

es

E

0

= (T

c

/T

c

+FT

d

)

Con infinita capacidad de almacenamiento.

Zonas de almacenamiento se encuentran entre cada una de

las estaciones.

Si asumimos que cada almacn esta mitad lleno (en otras

palabras cada almacn tiene una surtido infinito de piezas as

como la capacidad infinita de aceptar partes nuevas),

entonces cada estacin es independiente del resto.

Esto significara que si alguna estacin fallara, ninguna otra

sera afectada debido a los almacenes.

E

k

=(T

c

/T

c

+F

k

T

dk

)

K= significa la etapa especfica del proceso.

T

c

es la misma para todas las etapas

F= Razn de falla o tiempo muerto

Si se pudiera hacer en la prctica, entonces la eficiencia de la

lnea sera limitada por la estacin de cuello de botella.

E

=Minimum {E

k

} si el almacenamiento pudiera ser infinito

en la prctica. Pero en realidad sera E

0

<E

b

<E

ya que la

capacidad de alamcenamiento infinita no es posible.

Linea de transferencia de 2 etapas

La lnea de dos etapas es dividida por un centro de almacenamiento de capacidad b. El

almacn recibe las piezas de la etapa uno y las va guardando hasta que la etapa 2 las

necesite. T

c

es el mismo para las 2 etapas. Asumimos que la distribucin de tiempo

muerto de cada etapa es la misma que la media de tiempo muerto T

d

. Y sus eficiencias

se van igualando con el tiempo, si no fueran iguales, habra starving o blocking.

E

b

=E

0

+D

1

h(b)E

2

E

b

= Eficiencia total de un sistema de dos etapas con capacidad b.

E

o

= Eficiencia de la misma lnea sin almacenamiento.

D

1

h(b)E

2

=Representa la mejora en eficiencia a causa del almacenamiento con

capacidad b>0.

E

0

= T

c

/(T

c

+(F

1

+F

2

)T

d

) (Es la misma que anteriormente pero para 2 etapas)

D

1

=F

1

T

d

/(T

c

+(F

1

+F

2

)T

d

Proporcin del tiempo muerto total de la etapa 1.

h(b)=Proporcin de tiempo muerto de D1 (cuando etapa 1 esta parada) que puede

seguir funcionando la etapa dos dentro del lmite de capacidad de almacenaje b.

E

2

=Corrige el tiempo ya que se asumi al sacar h(b) que las dos etapas nunca estn

detenidas al mismo tiempo (esto es irreal).

E

2

=T

c

/(T

c

+F

2

T

d

)

Si no se tuviera a E2, la ecuacin tiende a elevar la eficiencia de la lnea.

Ecuaciones para

determinar h(b)

usando el anlisis en

cadena de Markov

para dos diferentes

distribuciones de

tiempo de falla,

asumiendo que las 2

etapas nnca estan

detenidas al mismo

tiempo.

Ejemplo:

Una lnea de transferencia de 20 estaciones esta dividida en 2 etapas de 10

estaciones cada una. El tiempo de ciclo ideal de cada una es T

c

=1.2 min. Todas

las estaciones en la lnea tienen la misma probabilidad de falla, p=0.005.

Asumimos que el tiempo muerto es constante cuando ocurre un paro, Td=8

min. Usando el enfoque de lmite superior, determina la eficiencia de la lnea

para las siguientes capacidades de almacenaje: (a) b=0, (b) b=, (c) b=10, y

(d) b=100.

Solucin:

(a) Una lnea de 2 etapas con 20 estaciones y b=0 viene saliendo lo mismo que los

ejemplos anteriores.

F=np=20(0.005)=0.10

E

0

= 1.2/(1.2+0.1(8))=0.60

(b) Para b=, primero determinamos F:

F1=F2=10(0.005)=0.05

E=E1=E2=1.2/(1.2+0.05(8))=0.75

(c) Para b=10, necesitamos determinar varios trminos, de los cuales ya tenemos

E0=0.60 de la parte (a) y E2=0.75 de la parte (b)

D1= 0.05(8)/(1.2+(0.05+0.05(8))=.4/2=0.20

La evaluacin de h(b) es de Eq.18.27 para una distribucin de constante reparacin,

de la eq. 18.26,

Td/Tc=8/1.2=6.667. Para b=10, B=1 y L=3.333. Entonces,

h(b)=h(10)=(1/(1+1))+3.333(1.2/8)(1/((1+1)(1+2)=0.5+0.0833=0.5833

Entonces E10=0.6+0.2(0.5833)(0.75)=0.6+0.0875=0.6875

(d) Para b=100, el nico parmetro diferente a (c) es h(b). Para b=100, B=15 y L=0,

h(b)=h(100)= 15/(15+1)=0.9375

E100=0.6+0.2(0.9375)(0.75)=0.6+0.1406=0.7406

You might also like

- Diagrama de Flujo - 2 - Relleno SanitarioDocument1 pageDiagrama de Flujo - 2 - Relleno SanitarioElver GarciaNo ratings yet

- IshikawaDocument1 pageIshikawaElver GarciaNo ratings yet

- Tegam U3 A2 EnaaDocument5 pagesTegam U3 A2 EnaaElver GarciaNo ratings yet

- Tren de TratamientoDocument2 pagesTren de TratamientoElver GarciaNo ratings yet

- Tsam U1 EaDocument9 pagesTsam U1 EaElver GarciaNo ratings yet

- Ev4 - Planificar - Rutas - Transp - Distribucion - HENRY BENITEZ - ALEXANDER PANIAGUADocument7 pagesEv4 - Planificar - Rutas - Transp - Distribucion - HENRY BENITEZ - ALEXANDER PANIAGUATorres ValentinaNo ratings yet

- Catedral de Brasilia InteriorDocument4 pagesCatedral de Brasilia InteriorRaquel AscencioNo ratings yet

- Tratamiento de Aguas Residuales-1Document21 pagesTratamiento de Aguas Residuales-1Carlos Efrain Poot TzucNo ratings yet

- Perfil Del PaísDocument5 pagesPerfil Del PaísGerardo Rodriguez FabianNo ratings yet

- S10.s1. Caso Práctico en Clase.Document6 pagesS10.s1. Caso Práctico en Clase.Nathaly LooezNo ratings yet

- Unidad 5 ProcesosDocument18 pagesUnidad 5 ProcesosLUIS HUMBERTO DEL PRADO AGUIRRENo ratings yet

- 1 - Semana 06 - S1 - Integrales Impropias 1Document25 pages1 - Semana 06 - S1 - Integrales Impropias 1Andrés ChangNo ratings yet

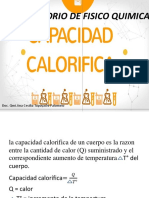

- Laboratorio Capacidad CalorificaDocument12 pagesLaboratorio Capacidad CalorificaJuan Carlos Farfan RomeroNo ratings yet

- Brochure Gestion Por Procesos 2023 Fii UnmsmDocument12 pagesBrochure Gestion Por Procesos 2023 Fii UnmsmMIGUEL ANGEL CAYETANO MARCELONo ratings yet

- Investigacinartstica Henk BorgdorffDocument8 pagesInvestigacinartstica Henk BorgdorffMonserrat Estévez100% (1)

- Metodos para Analisis de Datos CineticosDocument52 pagesMetodos para Analisis de Datos Cineticoschkln_13100% (2)

- Otra Cosa MariposaDocument2 pagesOtra Cosa MariposaRonald lopezNo ratings yet

- Unidad 2. Estrategias LogisticasDocument49 pagesUnidad 2. Estrategias LogisticasEdgar Garay0% (1)

- Red Empresarial Corrección FinalDocument19 pagesRed Empresarial Corrección Finaldayana narvaezNo ratings yet

- El Club de Los Corazones SolitariosDocument9 pagesEl Club de Los Corazones SolitariosFlorencia80% (5)

- Salve Fac ChaDocument8 pagesSalve Fac ChaBrando Angles AraujoNo ratings yet

- S04.s1Taller N 1 Ejercicios de Distribucion Muestral e ICDocument2 pagesS04.s1Taller N 1 Ejercicios de Distribucion Muestral e ICVENTAS CATABINo ratings yet

- GCC-F-55 - FormatoDeclaracionjuramentadadelanoexistenciadeconflictodeinteresversion - P2592 Grupo 2Document2 pagesGCC-F-55 - FormatoDeclaracionjuramentadadelanoexistenciadeconflictodeinteresversion - P2592 Grupo 2Claudia LopezNo ratings yet

- Equipo6 D5E4 ForEmDocument2 pagesEquipo6 D5E4 ForEmÁngel DavidNo ratings yet

- Tratamiento de LixiviadosDocument15 pagesTratamiento de LixiviadosVictor Rojas PiedrahitaNo ratings yet

- Norma Técnica Ntc-Iso Colombiana 22000Document18 pagesNorma Técnica Ntc-Iso Colombiana 22000Natalia ApolinarNo ratings yet

- Arturo Arias Betania y KimelDocument3 pagesArturo Arias Betania y KimelCristopher Sanhueza A. (C.S.A)No ratings yet

- Plan EstratégicoDocument11 pagesPlan EstratégicoJairo HenriquezNo ratings yet

- Informe FÍSICA II - PENDULO FISICO Y TEOREMA DE STEINERDocument13 pagesInforme FÍSICA II - PENDULO FISICO Y TEOREMA DE STEINERDaniel Villavicencio Ramos100% (3)

- Ficha 4º Semana 24 CYT PDFDocument4 pagesFicha 4º Semana 24 CYT PDFGeorge JuveNo ratings yet

- Tablas de Valor de Apiriete SugeridoDocument2 pagesTablas de Valor de Apiriete SugeridoJJ WeldingNo ratings yet

- Buscadores de TesisDocument3 pagesBuscadores de TesisOscar CoaguilaNo ratings yet

- AUDITORIA O EVALUACION DE LA GESTION DEL TALENTO HUMANO Tarea 8Document7 pagesAUDITORIA O EVALUACION DE LA GESTION DEL TALENTO HUMANO Tarea 8geri100% (1)

- Las Diferentes Sociedades ComercialesDocument2 pagesLas Diferentes Sociedades Comercialeskatherine lirianoNo ratings yet

- Fundamentos de La Administracion CientificaDocument5 pagesFundamentos de La Administracion CientificaRenato MamNo ratings yet