Professional Documents

Culture Documents

Tolerancia - Trabajo Final

Uploaded by

Romario ParedesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tolerancia - Trabajo Final

Uploaded by

Romario ParedesCopyright:

Available Formats

Tolerancia y grados de

ajuste

Ortiz Ronald

Gil Jurado, Mirna

Postigo Ortega, Jorge

Trujillo Valverde, Joel

Lima, 13 de Enero del 2006

INTRODUCCIN

Si partimos del hecho de que es imposible obtener una medida

exacta en la fabricacin de una determinada pieza debido a la

inevitable imprecisin de las mquinas de mecanizado,

podemos comprender la necesidad de implementar un sistema

de fabricacin que asigne un intervalo mximo y mnimo de

variacin a las cotas angulares o lineales, lo que se denomina

tolerancia.

Esta tolerancia va a ser usada en la fase de control de calidad

del producto para darlo por vlido o rechazarlo. Hay que tener

en cuenta que, cuanto ms estricto se sea con la

tolerancia de una magnitud, ms costoso ser el proceso de

fabricacin. Es decir, una pieza de suma precisin tendr una

tolerancia pequea, por lo que presentar un alto coste de

fabricacin.

Tolerancias de cotas lineales y

angulares

Tambin denominadas tolerancias de medida o

dimensionales, se rigen por la norma UNE 1-120-96

(ISO 406:1987), que anula y sustituye a la UNE 1-120-

83.

Las tolerancias lineales se refieren nicamente a las

medidas locales reales (distancias entre dos puntos) de

un elemento, no sus desviaciones de forma (UNE 1-149-

90; ISO 8015:1985).

Igualmente, las tolerancias angulares controlan la

orientacin general de lneas o elementos lineales de las

superficies, pero no sus desviaciones de forma (UNE 1-

149-90).

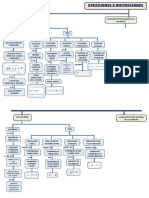

Conceptos

Medida o dimensin nominal (Mn):

Valor de la medida terica de una magnitud lineal o angular. Son las

medidas que generalmente aparecen en los catlogos tcnicos. Sirve de

referencia para las dems medidas.

Tolerancia (T):

Variacin mxima que vamos a permitir en la medida final de la pieza

construida. Se determina como la diferencia entre las medidas mxima y

mnima permitidas.

Medidas lmites, mxima (Mmax) y mnima (Mmin):

Valores extremos que delimitan la zona de tolerancia.

Lnea cero o de referencia:

Lnea recta que corresponde a la medida nominal. Sirve de referencia para

definir las diferencias superiores e inferiores y situar la zona de tolerancia.

Conceptos

Diferencia superior (Ds):

Diferencia algebraica entre las medidas mxima y nominal

Diferencia inferior (Di):

Diferencia algebraica entre las medidas mnima y nominal.

* Todas las variables de tolerancias relacionadas con agujeros se

representan, por convenio, con letras maysculas, mientras que en el caso

de ejes emplearemos las minsculas

Acoplamiento eje agujero

Tolerancias generales de

dimensiones lineales y angulares

La norma europea adoptada por UNE, denominada UNE-EN

ISO 22768-1-94, correspondiente con ISO 2768-1-89, propone

las tolerancias generales para evitar, siempre que sea posible,

la acotacin individualizada en los dibujos tcnicos, presentando

las siguientes ventajas:

- Los dibujos son ms fciles de leer y entender.

- Ahorro de tiempo para el diseador a la hora de calcular las

tolerancias.

- Reduccin de los niveles de inspeccin en el control de calidad.

- Las magnitudes afectadas de tolerancias individuales sern las

correspondientes a elementos cuya funcin exige tolerancias

precisas, necesitando de un proceso de fabricacin concreto.

- La negociacin entre un taller proveedor y su cliente suele ser

menos compleja, ya que se conoce con claridad la precisin y

calidad de trabajo de cada taller.

Tolerancias generales de

dimensiones lineales y angulares

Las tablas indican las desviaciones en la medida lineal admisibles respecto

al valor nominal o terico de una magnitud en una determinada pieza,

generalmente mecanizada o conformada a partir de chapa.

Clase de tolerancia Desviaciones admisibles respecto al valor nominal (mm)

Designacin Descripcin 0,5 a

3

ms

de 3

a 6

ms

de 6

a 30

ms

de 30

a 120

ms

de

120 a

400

ms

de

400 a

1000

ms

de

1000

a

2000

ms

de

2000

a

4000

f fina 0,05 0,05 0,1 0,15 0,2 0,3 0,5

m media 0,1 0,1 0,2 0,3 0,5 0,8 1,2 2

c grosera 0,2 0,3 0,5 0,8 1,2 2 3 4

v muy grosera 0,5 1 1,5 2,5 4 6 8

Tolerancias generales de

dimensiones lineales y angulares

Clase de tolerancia Desviaciones admisibles en funcin de la longitud del

lado menor del ngulo considerado (lado en mm)

Designacin Descripcin hasta 10 ms de 10 a 50 ms de 50 a 120 ms de 120 a 400 ms de 400

f fina 1 030 020 010 05

m media 1 030 020 010 05

c grosera 130 1 030 015 010

v muy grosera 3 2 1 030 020

Indicacin de las tolerancias en el

dibujo tcnico

Las unidades empleadas en un

dibujo para indicar la tolerancia de

una magnitud lineal o angular

siempre sern las mismas que

designan a su cota nominal.

Las desviaciones de la medida

nominal, lmites mximo y

mnimo de variacin de la

tolerancia, deben expresarse

con el mismo nmero de

decimales, excepto cuando una

de ellas sea cero.

Indicacin de las tolerancias en el

dibujo tcnico

Las tolerancias de magnitudes angulares se representan segn puede

observarse en la figura, adoptando los mismos convencionalismos que en el

caso de cotas lineales. Cuando se indican tolerancias angulares siempre hay

que sealar las unidades empleadas, que generalmente son minutos y

segundos o bien dcimas de grado.

Sistemas de tolerancia ISO

La nomenclatura de los smbolos

que utiliza presenta tres

componentes diferenciados, cada

uno con una funcin concreta.

El primer componente representa

la cota nominal.

El segundo componente es una

letra que indica la posicin de la

zona de tolerancia en relacin con

la lnea cero (diferencia

fundamental).

El tercer y ltimo componente se

refiere a la calidad de la

tolerancia.

El concepto de calidad de la tolerancia o ndice de tolerancia (IT) est

directamente relacionado con el grado de calidad del acabado de la pieza

fabricada o precisin de mecanizado. La norma ISO 286 recoge un con

junto de 18 calidades diferentes.

Posicin de la zona de tolerancia

Al igual que la norma ISO establece distintos grados de tolerancia

para cada aplicacin concreta, tambin regula una serie de posiciones de

la zona de tolerancia respecto a la lnea cero. Estas posiciones se definen

en funcin de la diferencia fundamental superior o inferior, emplendose

letras minsculas para ejes y maysculas para agujeros. En total podemos

distinguir 28 situaciones diferentes, siendo el paso de las letras h a j, o H a

J, el que marca el uso de las diferencias superiores o inferiores para situar

la zona de tolerancia.

Posicin de la zona de tolerancia

Sistemas de ajuste

El concepto de ajuste puede definirse como el

grado de acoplamiento entre dos elementos,

cada uno con su tolerancia especfica.

Segn las posiciones relativas de la zona de

tolerancia de eje y agujero podemos definir tres

tipos de ajustes:

Ajustes mviles o con juego

Ajustes fijos o con apriete

Ajustes indeterminados

Ajustes mviles o con juego

Son ajustes con holgura, es decir, el eje gira libremente y sin

rozamiento dentro del agujero.

Ajustes fijos o con apriete

Son ajustes en los que el eje entra en el agujero de forma forzada y con

rozamiento.

Son aquellos en los que el ajuste resultante al montar las piezas

puede resultar con juego o con apriete.

Se denomina Tolerancia del ajuste Indeterminado a la suma del juego

mximo y aprieto mximo, valor que coincide con la suma de las

tolerancias de eje y agujero.

Ajustes indeterminados

Sistemas de ajuste

Sistemas ISO de ajuste

Como podemos deducir de lo expuesto hasta ahora, para conseguir

un ajuste eje-agujero pueden emplearse una gran cantidad de

combinaciones.

Esto representa, a la vez que una ventaja, un ligero inconveniente,

y es la falta de normalizacin de los sistemas de ajuste empleados

en la fabricacin de mecanismos.

ISO percibe este problema y propone la utilizacin de slo dos

sistemas de ajuste:

Agujero nico o agujero base

Eje nico o eje base

Agujero nico

Se emplea generalmente en la fabricacin de mquinas,

automviles, herramientas, y es el ms usado en la

industria moderna.

Esto es debido a que en el caso de agujero nico se

mecaniza el eje para adaptarlo al tipo de ajuste

deseado, fijando la posicin de la zona de tolerancia del

agujero de forma que su diferencia inferior sea cero,

es decir, hablamos de una posicin H.

La mecanizacin de ejes mediante mquinas-

herramienta es ms fcil que la de agujeros, lo que

permite entender la preferencia en el uso de este

sistema de ajuste.

Eje nico

Se emplea en casos concretos de mecnica de

precisin, o bien cuando hemos comprado en

otra empresa elementos como pasadores,

chavetas, etc., y no queremos retocarlos.

El sistema de eje nico fija la posicin del eje de

forma que su diferencia superior sea cero, es

decir, situacin h.

Variando la zona de tolerancia del agujero

mediante su mecanizado (posicin y valor)

podemos obtener los diferentes tipos de ajustes.

Utilizacin de los ajustes

Como es lgico, una empresa no puede disponer de

recursos para conseguir fabricar cualquier calibre con

todos los grados de calidad. Esto sera excesivamente

costoso. Por ello, se suelen escoger los ajustes

estrictamente necesarios para abarcar el campo de

fabricacin de la empresa.

Contando con la experiencia del fabricante, factor de

especial importancia, se pueden dar algunas

recomendaciones generales para la seleccin del

sistema de ajuste de un determinado mecanismo.

Algunas variables que es preciso tener en cuenta son:

Utilizacin de los ajustes

2.1.Generalidades:

Aunque la especificacin ISO es lo suficientemente

extensa para permitir con su sola aplicacin la resolucin

de la inmensa mayora de acoplamientos que pueden

presentarse en los distintos tipos de construcciones, ello

no obsta para que en ciertos casos, se considere

preferible utilizar diferencias establecidas especialmente

para los mismos basndose preferentemente en datos

facilitados por la prctica.

Corrientemente, se usan tambin diferencias especiales

para cotas de montaje; para las medidas que no pueden

quedar listas de mquina por requerir un ajustado a

mano; para ciertos asientos prensados; para errores de

paralelismo y perpendicularidad, oblicuidades e

inclinaciones; para ciertas uniones fijas; para espesores;

para medidas que se terminan a mquina sin que por

ello deba intervenir acoplamiento alguno con otra pieza,

etctera.

2.2 Tolerancias para acoplamientos

bastos:

Cuando se trata de asientos fijos para los cuales no es

preciso observar un ajuste estrecho, o bien, en los

asientos con mucho juego, pueden aplicarse las

tolerancias comnmente llamadas juegos grandes que

se indican en la fig 8.1

Fig. 8.1

2.3 Tolerancias para medidas de montaje

o relacin y de partes que no forman

asiento

Aunque los agujeros grandes no pueden considerarse

comprendidos en el campo de los ajustes en el sentido

estricto de la palabra, cuando se trate de medidas que

se repiten con frecuencia, ser conveniente utilizar

calibres de tolerancia fijos para su comprobacin. La

precisin de fabricacin y desgaste admisible de estos

calibres se fija en el cuadro 8.1.

En las construcciones mecnicas se presentan muchas

dimensiones, especialmente de conjunto, que sin

referirse a acoplamiento alguno, conviene que vayan

acompaadas de una tolerancia.

Entre los diversos tipos de medidas de esta clase

podemos citar: colas entre ejes de simetra, entre

centros de de agujeros como bielas, profundidades de

agujeros, espesores de planchas, separacin entre

ruedas de ejes montados, distancias entre superficies de

asiento de una o mas piezas, cotas entre centros de los

soportes de un mismo mecanismo, irregularidades de

forma y en general, todas las cotas de elementos que,

debiendo trabajarse, no necesitan tolerancia de ajuste.

Las tolerancias apropiadas para estos caso abarcan

valores que van desde una calidad relativamente precisa

a una calidad sumamente basta. Estos valores,

expresados en milmetros, son corrientemente los

siguientes:

0.005; 0.1; 0.2; 0.3; 0.5; 0.8; 1; 1.5; 2; 3; 4; 5; 6; 8; 10;

15; 25.

En la figura 8.2 pueden verse varios ejemplos

de aplicacin de estas tolerancias. Para su

comprobacin pueden emplearse los aparatos

de medida usuales (micrmetros, pie de rey,

calibres fijos y mviles, galgas, etc.), eligiendo

cada uno de ellos segn la precisin y

frecuencia de la dimensin considerada.

Las diferencias admisibles para las medidas de

partes que no toman asiento, pueden tomarse

de los valores que acabamos de exponer:

conviene establecer dos grupos.

Construcciones Metlicas

Construcciones no metlicas.

2.4 Irregularidades de forma y

posicin

De un modo especial, las tolerancias de forma y

posicin se necesitan en las ocasiones siguientes:

En piezas para las cuales la exactitud de forma

requerida no sea garantizable con los medios de

produccin normal.

En piezas cuyas superficies han de coincidir

exactamente entre ellas y cuyas tolerancias de forma

deben ser inferiores o a lo sumo iguales a las

tolerancias de sus dimensiones.

En posiciones recprocas de determinadas superficies.

En piezas en general para las cuales se requiera,

adems del control de las dimensiones, el control de la

forma.

En montajes de piezas que se relacionan de tal

manera que sus desplazamientos de posicin fijada no

pueden ser superiores a un cierto lmite.

Las tolerancias correspondientes a los casos a), b) y c) se

indican en los dibujos de las piezas en las que un error no

admisible de forma puede ser causa de mal resultado de

la funcin especfica que les ha sido asignada y para las

cuales no basta atenerse nicamente a la interpretacin

grfica del dibujo.

Las tolerancias de forma y de posicin correspondientes a

los casos d) y c) se utilizarn cuando sea preciso

mantener entre lmites admisibles las dimensiones de

partes perfiladas de determinadas piezas, o bien cuando

sea necesario garantizar la posicin correcta de montaje

de ciertas piezas con respecto a otras del mismo conjunto

o de otro conjunto simtrico.

La fig 8.3 muestra algunos casos corrientes de

irregularidades de forma, y la figura 8.4 representa en

caso tpico donde es indispensable evitar errores

excesivos de posicin.

2.5 Tolerancia de paralelismo

En la figura 8.5 se explica y se muestra la tolerancia de

paralelismo, tal como se describe a partir de los dibujos.

Si en la pieza prismtica simple de la figura no est

prescrita ninguna tolerancia de paralelismo, puede

ocurrir que estando la medida de la anchura de las

piezas dentro del valor tolerado, las superficies no sean

paralelas.

Por ejemplo, la separacin de la superficie I respecto a

la II puede oscilar, en un lugar determinado, entre 48 y

47.8 mm, y la pieza puede ser aceptada como buena

cuando, por ejemplo AB=48 mm y CD =47.8 mm.

Cul es el objetivo de aplicar una tolerancia de

paralelismo?

La tolerancia de paralelismo limita la movilidad libre de la

medida de tolerancia dad. En el ejemplo que hemos

mostrado, la tolerancia de paralelismo es la separacin entre

ambas superficies en un extremo de una pieza y puede

oscilar respecto a su separacin en el otro extremo, dentro

de un valor de +-0.1, mantenindose dentro de cada una de

las medidas lmites de 48 mm y 47.8 mm.

2.6 Tolerancia de forma

Se pueden presentar mltiples posibilidades de

desviaciones de la forma. En la figura 8.6 estn

indicadas algunas de que pueden aparecer en piezas

cilndricas. En esta figura estn representados

solamente los defectos de forma ms frecuente y

regulares.

El concepto de tolerancia de forma se define, segn DIN

7182, de la siguiente manera:

Tolerancia de forma es la desviacin admisible de las

formas geomtricas prescritas (forma cilndrica,

superficie plana, etc). Puede ser igual a la tolerancia de

medida o menor que sta. Las desviaciones no pueden

superar en ningn lugar a los lmites de las cotas de la

pieza.

2.7 Ovalizaciones.-

Para agujeros y ejes de calidad hasta It8

inclusive, la tolerancia de forma ser igual a la

tolerancia de elaboracin. Para agujeros y ejes

de calidad desde IT9 inclusive, la tolerancia de

forma ser igual a la mitad de la tolerancia de

elaboracin. La exactitud mxima obtenible en

el torno es de hasta 0.01 mm, segn el

dimetro; en la taladradora horizontal, de 0.01 a

0.015 mm, y en la rectificadora, de 0.005 a

0.015 mm.

2.8 Tolerancia de centrado

Muchas veces, la simetra de las piezas fabricadas hace

que tericamente tengan un eje central comn, como

por ejemplo, un prisma, una pieza cilndrica, ranuras en

las cabezas, centros de los taladros de los soportes de

un eje giratorio, etc.

Estas formas concntricas tericamente centradas, son

difciles de conseguir. Muchas veces los ejes de tales

cuerpos concntricos se desvan ms o menos unos de

otros.

Cuando la finalidad funcional de las piezas lo requiere,

puede ser necesario limitar la desviacin de centrado

por medio de una tolerancia de centrado. Las tolerancias

de centrado se expresan en el dibujo, tal como muestran

las figuras 8.8 y 8.9. Las tolerancias pueden ser

expresadas por su valor numrico, o como muestra la

figura 8.8, por la abreviatura de la tolerancia.

a) Formas bifurcadas.- En las piezas de unin que

frecuentemente se presentan, hendidura de un

prisma (fig. 8.10) ha de mostrarse como se

manifiesta la tolerancia de centrado.

La tolerancia de centrado M significa que, en la

pieza terminada, el centro de la hendidura puede

estar desviado del centro del prisma un valor M.

Una desviacin mayor indica que la pieza es

inservible para la finalidad pretendida. Ha de ser

rechazada.

b) Formas

cilndricas.- La

figura 8.12 muestra

una forma que se

presenta muy a

menudo y en la que

no es raro que deba

ser prescrita una

tolerancia de

centrado.

2.9 Tolerancias de rugosidad

La normalizacin en este terreno est

desgraciadamente todava en sus comienzos.

Un concepto fundamental y unidad de

comparacin es el enjuiciamiento de la calidad

de la superficie es la rugosidad, que se define

en Alemania de forma diferente a como se hace

en Amrica, Inglaterra o Suecia.

Segn DIN 7183 se define en Alemania como

rugosidad R en un perfil de superficie (fig 8.2), la

distancia entre la lnea Lh envolvente superficial

y la lnea Lg del fondo

Las medidas para la tolerancia de peso tienen por lo

general, la misma clase de unidad que el peso nominal;

por ejemplo, 1.5 kg -+0.1kg, es decir, peso

mximo=1.5+0.1=1.6 kg; peso mnimo=1.5-0.1=1.4 kg.

Si el peso nominal viene expresado en gramos, la

tolerancia se da naturalmente en gramos.

2.10 Tolerancia de fuerza

Las fuerzas pueden ser limitadas tambin por medio de

tolerancias; as, por ejemplo, las oscilaciones de tensin

de un resorte. Si para un resorte se prescribe, por

ejemplo: Pe=120 kg+-8kg, esto quiere decir que la

fuerza elstia debe encontrarse en su estado final de

tensin de funcionamiento entre 112 kg y 128 kg.

2.11 Tolerancia de temperatura.

Si hay que mantener las temperaturas dentro de

determinados lmites, la temperatura nominal se limita por

medio de medidas de temperatura: por ejemplo, para

70C+-2, los lmites son 68C y 72C.

2.12 Tolerancia de tiempo.

En casos especiales puede ser necesario aplicar

tolerancias a valores de tiempo; as como por ejemplo,

puede prescribirse la exactitud de los relojes

astronmicos.

Reloj astronmico general 1 da solar +- 0.05

s

Reloj de cuarzo1 da solar +-

0.005s

2.13 Tolerancias para uniones

ajustadas.

En los asientos fijos para uniones, las

tolerancias se toman casi siempre de forma que,

para agujeros, la diferencia inferior sea cero, y

para los ejes, la diferencia superior sea tambin

cero. La calidad de estas tolerancias, depende

de las necesidades del asiento; pueden elegirse

valores ISO, de juegos grandes, o diferencias

especiales, pero sin olvidar que toda precisin

innecesaria resulta antieconmica.

Para acoplamientos fijos en que intervienen

cuadrados, comnmente son adecuadas las

diferencias que se exponen en el cuadro 8.3

2.14 Asientos cnicos

Cuando las piezas estn provistas de superficies

cnicas y estas superficies deben ajustar al producirse

el acoplamiento de aquellas, se origina un asiento

cnico. Si las dos superficies en cuestin se mecanizan

juntas, es fcil obtener un buen ajuste; pero si, por el

contrario, el acabado de dichas piezas se efecta

independientemente, como ocurre muy a menudo y

especialmente si se trata de construcciones en serie,

entonces es necesario comprobar la conicidad de cada

una para obtener el nter cambiabilidad sin menoscabo.

Las conicidades se comprueban mediante calibres

especiales: estos para agujeros cnicos tiene la forma

que se muestra en la figura 8.23 y para espigas cnicas,

son tal como se indica en la fig 8.24

Para mayor facilidad de comprobacin, cuando se trata

de espigas cnicas, pueden emplearse galgas cuya

forma es la que se representa en la figura 8.25.

3. AJUSTE DE RODAMIENTOS

DE BOLA Y RODILLOS

Generalidades. Normas relacionadas con los

rodamientos de bolas y de los rodillos.

Las dimensiones de los rodamientos de bolas y

rodillos estn contenidas en las normas

siguientes:

Rodamientos serie ligera.

Rodamientos serie media.

Rodamientos serie fuerte.

Rodamientos serie extra ligera.

Rodamientos de rodillos cnicos.

Las enseanzas suministradas por estas normas son

complementadas por la documentacin que se

encuentra en los catlogos, tales como los de las firmas

SKF, FAG, SRO, ENR, etc. Las tolerancias de

fabricacin de los rodamientos no entran en las

clasificaciones ya estudiadas, pues forman objeto de

normas especiales. (Estn reproducidas en el cuadro

9.1 y 9.2). A veces, aunque los anillos interiores de los

rodamientos escapan a toda asimilacin con las

posiciones y calidades normalizadas ISO, los dimetros

de los anillos exteriores pueden ser clasificados en las

clases h5 y h6, aplicando al dimetro nominal D, las

diferencias que determinan los lmites del dimetro

medio Dm (Dm es la media aritmtica de los valores

extremos, medidos, efectivamente, del dimetro exterior,

previniendo estos valores diferentes la ovalizacin

conicidad, etc)

j) paralelismo entre ejes y

planos

Se trata de averiguar

si un eje y un plano

cualquiera de la

mquina-herramienta

se cortan o no.

Se necesita: reloj

palpador, anteojo

colimador, cara de

galgas.

Formas de ejecucin:

eje de desplazamiento y

plano cualquiera:

se coloca sobre el eje un

atraviesa, y sobre ella un

reloj amplificador que

palpe al desplazarse un

regla situada en la

superficie en cuestin

(fig. 13.22).

el mismo procedimiento

anterior palpando la

superficie en lugar de la

regla. Se puede tambin

acoplar el reloj do re el

eje sin necesidad de la

traviesa (fig. 13.21);

eje no desplazable y mesa

desplazable

Supongamos que

queremos verificar si el

eje de una fresadora

horizontal es paralelo a

la mesa. Montamos un

mandrino en el husillo y

llevamos a efecto la

verificacin on un

comparador del modo

indicado en la figura

13.23. Tambin se

puede usar, en vez de

comparador, un

apilamiento de calas

patrn. En este proceso

es necesario no olvidar

la flexin del mandrino

debido a su propio

peso.

EJEMPLO DE NORMAS PARA

VERIFICACIONES GEOMTRICAS

EJEMPLO DE NORMAS PARA

VERIFICACIONES GEOMTRICAS

EJEMPLO DE NORMAS PARA

VERIFICACIONES GEOMTRICAS

EJEMPLO DE NORMAS PARA

VERIFICACIONES GEOMTRICAS

CONTROL DE LAS MAQUINAS

HERRAMIENTAS

Pruebas practicas:

Como indicamos, estas pruebas consisten en hacer

trabajar la maquina y comprobar si lo hace en las

condiciones requeridas. Por lo tanto, las verdaderas

pruebas practicas deben ser fijadas por quien va a

utilizar la maquina.

No obstante cuando se indica, y puesto que en

muchsimos casos las maquinas no se adquieren para la

ejecucin de un trabajo determinado, sino para cubrir

una serie de posibles trabajos difcilmente previsibles a

priori, es por lo que, como fruto de una serie de

experiencias durante muchos aos, se ha podido fijar

una serie de trabajos tipo, con unas tolerancias tales

que, efectuadas por un operario neutral, puede definir

la calidad de la maquina.

Para la ejecucin de las pruebas practicas, damos una

serie de normas generales mediante las cuales se

puede verificar cualquier tipo de maquina, terminando

este estudio con su aplicacin en las maquinas-

herramientas de uso mas frecuente.

Pruebas practicas en general

Las verdaderas y universales pruebas

para maquinas-herramientas consisten en

efectuar los trabajos para los que han sido

construidas y comprobar si cumplen las

condiciones de precisin previamente

fijadas.

Estas pruebas deben ser fijadas por el

tcnico que solicita la maquina y los datos

que a continuacin se facilitan son solo

para cuando se precisa una orientacin o

cuando la adquisicin no se hace para

unos trabajos correctos.

Pruebas practicas en general

Toda mquina-herramienta ha de ejecutar uno o

varios trabajos elementales que pueden quedar

reducidos a los siguientes:

Superficies o caras planas

Agujeros

Superficies cilndricas o cnicas

Roscas

Engranajes

Engranes y ranuras

Dentro de estos trabajos elementales existen

variantes que vamos a detallar primero y a

resumir luego en la parte superior del Cuadro de

pruebas practicas.

Pruebas practicas en general

5.3.1 Superficies o caras

planas. Material de la

probeta: CK6

Estudiaremos tres

apartados:

Agujeros. Material de la

probeta: CK60

Hemos de comprobar la

seccin, la cilindrez mas

el paralelismo entre

agujeros y la

perpendicularidad de los

taladros a la superficie.

Pruebas practicas en general

5.3.2 Superficies

cilndricas o cnicas.

Material de la probeta:

CK60

En este apartado solo

nos referiremos a los

cilindros, puesto que los

conos no son en si un

caso particular.

En estos trabajos se nos

puede presentar tres

casos, y dentro de casa

uno hemos de comprobar

la seccin y la cilindrez.

Pruebas practicas en general

5.3.3 Roscas.

Material de la

probeta: CK60

Aunque las roscas

tienen una

comprobacin

especial que en cada

caso debe ser

detenidamente

estudiada. Damos

unas tolerancias

generales que

pueden ser

orientativas.

Aplicacin de las pruebas practicas a

las maquinas-herramientas de uso ms

corriente.

Ejecucin de las pruebas practicas

Como en el caso de las verificaciones geomtricas,

antes de realizar las pruebas practicas debe procederse

a la puesta sobre cimientos y nivelacin de la maquina.

Las pruebas se realizan mecanizando las piezas con

operaciones de acabado, despus de desbastadas en

las mismas maquinas, lo que producir su puesta a

temperatura de funcionamiento

Solo el trabajo de acabado permite juzgar la precisin

geomtrica de la maquina, ya que el trabajo de desbaste

pone en juego esfuerzos capaces de producir

deformaciones elsticas tanto de los rganos de la

maquina como de la misma pieza. Por otra parte es en

las operaciones de acabado donde justamente se

requiere toda la precisin de la maquina, cuando esta

realiza su trabajo de produccin.

El siguiente cuadro detalla para

cada maquina-herramienta en

particular.

You might also like

- Capitulo IIIDocument11 pagesCapitulo IIIRomario ParedesNo ratings yet

- Trabajo - Cerradura FORTEDocument35 pagesTrabajo - Cerradura FORTERomario Paredes100% (1)

- Lampara Por GravedadDocument1 pageLampara Por GravedadRomario ParedesNo ratings yet

- Elementos de Union No RoscadosDocument10 pagesElementos de Union No RoscadosRoy Alcalá OrtizNo ratings yet

- 1er Practi Diseño de IngDocument4 pages1er Practi Diseño de IngRomario ParedesNo ratings yet

- Analisis FinalDocument12 pagesAnalisis FinalRomario ParedesNo ratings yet

- Avance FinalDocument5 pagesAvance FinalRomario ParedesNo ratings yet

- 1er Practi Diseño de IngDocument4 pages1er Practi Diseño de IngRomario ParedesNo ratings yet

- Industria de Los RecubrimientosDocument26 pagesIndustria de Los RecubrimientosRomario ParedesNo ratings yet

- Proveedores y procesos de fabricación de aceros en Aceros Arequipa y SiderperuDocument7 pagesProveedores y procesos de fabricación de aceros en Aceros Arequipa y SiderperuRomario ParedesNo ratings yet

- 80 AdminDocument6 pages80 AdminRomario ParedesNo ratings yet

- Uso LindoDocument4 pagesUso LindoRomario ParedesNo ratings yet

- Osciloscopio Como Instrumento de MedidaDocument23 pagesOsciloscopio Como Instrumento de MedidaRomario ParedesNo ratings yet

- Reducción de TamañoDocument4 pagesReducción de TamañoRomario ParedesNo ratings yet

- Tutorial Pepakura DesignerDocument34 pagesTutorial Pepakura DesignerMiguel Gallardo40% (5)

- Aprendizaje Basado en ProblemasDocument9 pagesAprendizaje Basado en ProblemasRomario ParedesNo ratings yet

- Ensayo TorsionDocument5 pagesEnsayo TorsionJerson Lázaro SuárezNo ratings yet

- Equilibrio QuímicoDocument39 pagesEquilibrio QuímicoTita MonzónNo ratings yet

- TP 3 - Buffers Biológicos - 2019Document14 pagesTP 3 - Buffers Biológicos - 2019Rocio DominguezNo ratings yet

- Bioprogramación Hacia El ÉxitoDocument133 pagesBioprogramación Hacia El ÉxitoCésar FriendNo ratings yet

- Ecuaciones e InecuacionesDocument2 pagesEcuaciones e InecuacionesTamara Rosales Tandaipan100% (2)

- P1. Caracterización Del SCRDocument11 pagesP1. Caracterización Del SCRAxel ToscaNo ratings yet

- Materiales y EquiposDocument4 pagesMateriales y EquiposSabely DíazNo ratings yet

- Aparatos de VìaDocument15 pagesAparatos de Vìafz_89No ratings yet

- TransformadorDocument40 pagesTransformadorMary Flor Pashanasi AmasifuenNo ratings yet

- MD PamparomasDocument4 pagesMD PamparomasTito ReyesNo ratings yet

- Diagrama de Fabricación de Una PiezaDocument5 pagesDiagrama de Fabricación de Una PiezacindyorizanopomaNo ratings yet

- 3 Formulario 20160615Document4 pages3 Formulario 20160615Hassan Asghar DhudraNo ratings yet

- Clase 1 - MoliendaDocument107 pagesClase 1 - MoliendaEdgardo Soto50% (2)

- Manual de Selección de Casing (TENARIS SIDERCA)Document40 pagesManual de Selección de Casing (TENARIS SIDERCA)Mauro Lozano100% (2)

- Examen ParcialDocument4 pagesExamen ParcialMARIA SOFIA DIAZ OTINIANONo ratings yet

- Balance HidricoDocument25 pagesBalance HidricoEduardo Luisenrique Sanchez CarrionNo ratings yet

- Perforacion en Mineria SubterraneaDocument85 pagesPerforacion en Mineria SubterraneaNestor Tarazona57% (7)

- AceroDocument6 pagesAceroAnonymous BRNFYRBzbNo ratings yet

- Clase Concreto 2 PARTEDocument31 pagesClase Concreto 2 PARTEmanuel fuentesNo ratings yet

- Nom 094 Ssa1 1994Document18 pagesNom 094 Ssa1 1994Ramón ÁngelesNo ratings yet

- Securitas Control de AccesosDocument49 pagesSecuritas Control de AccesosJohn Bohorquez Jimenez100% (1)

- Cta2 U2-Sesion4Document4 pagesCta2 U2-Sesion4Gladys Maria Quiroz TorrealvaNo ratings yet

- Programacion LinealDocument30 pagesProgramacion LinealivangodoycNo ratings yet

- Aspirina ProyectoDocument21 pagesAspirina ProyectoEduardo Garcia100% (1)

- Quimica Analitica Metodos ElectroanaliticosDocument5 pagesQuimica Analitica Metodos ElectroanaliticosNestor HernandezNo ratings yet

- Tomografía Axial ComputarizadaDocument5 pagesTomografía Axial ComputarizadaPame GualotuñaNo ratings yet

- Analisis de Resultados de ViscosidadDocument6 pagesAnalisis de Resultados de ViscosidadrrffggNo ratings yet

- Fisica Sem 3Document4 pagesFisica Sem 3Juanjo Peña SantosNo ratings yet

- Fisica Tema-2 1 - Dinamica-CircularDocument2 pagesFisica Tema-2 1 - Dinamica-CircularAnthony Ortega JiménezNo ratings yet