Professional Documents

Culture Documents

Super Pave

Uploaded by

pedro0 ratings0% found this document useful (0 votes)

76 views9 pagesdf

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this Documentdf

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

76 views9 pagesSuper Pave

Uploaded by

pedrodf

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 9

1.

HISTORIA DEL SUPERPAVE

En los últimos años, tanto la carga que llevan los

vehículos como la cantidad de estos ha aumentado de

manera exponencial en los EE.UU., Europa y en el mundo

entero. Tan significativo es el incrementado de la carga

en el comportamiento de los pavimentos, que tan solo

por aumentar la carga máxima legal en una 10%, se

produjo un aumento del 40 al 50% en los esfuerzos

acarreados por la estructura. Ante estos problemas, los

materiales convencionales y los métodos de diseño

usados hasta el momento empezaron a producir fallas

prematuras o estructuras que no duraban el tiempo

esperado. Los métodos de Marshall y Hveem,

tradicionalmente usados y desarrollados en la primera

mitad del siglo XX demostraban que ya habían cumplido

su ciclo.

Por eso, el congreso de los EE.UU. autorizo en 1987 la

creación de un programa que evalué y proporcione

recomendaciones para mejorar las carreteras e

infraestructura vial de los EE.UU. en general. El programa

estratégico de investigación de carreteras (Strategic

Highway Research Program, SHRP) fue encargado, dentro

de varias responsabilidades, de producir un método

nuevo de diseño que esté acorde con las necesidades del

mercado actual y que no se descontinúe en el futuro.

2. DISEÑO DE MEZCLAS SUPERPAVE

El sistema SUPERPAVE presenta 3 diferentes niveles de diseño de mezcla,

en todos los cuales se incluye el diseño volumétrico, los niveles son:

- En el nivel 1, basta con aplicar especificaciones granulométricas y

controles de tipo volumétrico.

- En el nivel 2, se realizan pruebas basadas en el comportamiento

mecánico de las mezclas, para permitir la optimización del diseño de la

mezcla para que resista a la deformación permanente y al agrietamiento

por fatiga y/o bajas temperaturas. Las pruebas que se ejecutan en este

nivel, se enfocan principalmente en proveer una estimación de la cantidad

de deformación permanente y agrietamiento que puede ocurrir durante

la vida del pavimento.

- En el nivel 3, se emplean pruebas adicionales que

permiten una estimación más precisa de la deformación

permanente, el agrietamiento por fatiga y baja

temperatura.

Para seleccionar el nivel a emplearse en el diseño de

mezcla, el tráfico de diseño es el factor que determina el

procedimiento de evaluación de las características

mecánicas a seguir para el estudio de la mezcla. Así, en

términos de ESAL los criterios para definir el nivel de

diseño son:

3. EQUIPOS Y ENSAYOS DE LABORATORIO

Para simular las condiciones de envejecimiento en un

pavimento real los asfaltos son envejecidos en

laboratorio empleando el horno de película delgada

rotativa (RTFO) que simula el endurecimiento por

oxidación que ocurre durante el proceso de mezclado

en caliente y la colocación y un equipo de

envejecimiento a presión (PAV) se utiliza en el

laboratorio para simular el severo envejecimiento que

sufre el asfalto después de varios años de servicio en

un pavimento. La medición de las propiedades físicas

del asfalto son realizadas antes y después de ser

someter las muestras a este proceso utilizando los

siguientes dispositivos:

- Reometro de corte dinámico (DSR = Dynamic Shear

Rheometer) que se emplea para caracterizar las

propiedades visco-elásticas del asfalto. Mide el modulo

complejo en corte (G*) y el Angulo de fase (delta),

sometiendo a la muestra de asfalto a tensiones de corte

oscilante.

- Viscosimetro rotacional (RV = Rotational Viscometer)

caracteriza el módulo de rigidez del asfalto a 135 °C,

temperatura a la cual actúa casi enteramente como un

fluido. Consiste en un cilindro coaxial rotacional, que

mide la viscosidad por medio del torque requerido para

rotar un eje, sumergido en una muestra de asfalto

caliente, a una velocidad constante.

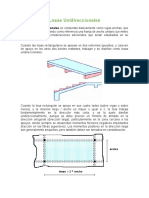

- El reómetro de flexión (BBR = Bending Beam

Rheometer) se usa para caracterizar las propiedades del

módulo de rigidez del asfalto a bajas temperaturas, que

es cuando el asfalto se comporta como un sólido elástico.

El ensayo consiste en someter a una probeta en forma de

viga a una carga constante midiendo la deformación en el

centro de la viga durante el tiempo que dura el ensayo. La

carga simula las acciones térmicas que gradualmente se

forman en el pavimento cuando descienden las

temperaturas determinando la temperatura mínima a la

cual el asfalto puede ser utilizado.

- Ensayo de tracción directa (DDT = Direct Tensión Test)

mide la deformación especifica de falla en tracción sobre

una muestra en forma de viga de 50.8 x 50.8 x 254 mm

que es estirada a bajas temperaturas hasta que se corta.

Este ensayo permite conocer la máxima resistencia del

asfalto al fisuramiento para una baja temperatura. El

SUPERPAVE emplea modelos de predicción del

comportamiento cuyos datos de entrada son los

resultados de dos procedimientos de ensayo: El ensayo

de corte Superpave (SST = Superpave Shear Tester) y el

Ensayo de Tracción Indirecta (IDT =Indirect Tensile Tester).

You might also like

- Todo Lo Que Necesito Existe Ya en MiDocument11 pagesTodo Lo Que Necesito Existe Ya en MiStephanie Reed100% (3)

- Barry Long Haciendo El AmorDocument34 pagesBarry Long Haciendo El Amorfiz1432100% (3)

- Estudio Geotecnico para TerraceriasDocument92 pagesEstudio Geotecnico para TerraceriasAl EsNo ratings yet

- Sis MosrDocument48 pagesSis MosrJulio Ochoa PalominoNo ratings yet

- Determinacion de Particulas Alargadas y AchatadasDocument14 pagesDeterminacion de Particulas Alargadas y AchatadasFredy MamaniNo ratings yet

- Diseño de EspesoresDocument63 pagesDiseño de EspesoresdanjonatanNo ratings yet

- SUCS (Flujograma)Document1 pageSUCS (Flujograma)vale ramirezNo ratings yet

- Construcción de Pavimento en Concreto Simple Sin Acero de Refuerzo y Con JuntasDocument5 pagesConstrucción de Pavimento en Concreto Simple Sin Acero de Refuerzo y Con JuntasStiven Manuel Garcia BolañoNo ratings yet

- Tesis Inventario Vial Municipio Tovar PDFDocument189 pagesTesis Inventario Vial Municipio Tovar PDFernestoNo ratings yet

- Traccion IndirectaDocument15 pagesTraccion IndirectaANDRES SALGUERONo ratings yet

- Calulo Espesor Pavimento Rigido PDFDocument35 pagesCalulo Espesor Pavimento Rigido PDFNicolas RamirezNo ratings yet

- 15 Intro Aashto 2015Document68 pages15 Intro Aashto 2015DiegoMártinChalcoPerezNo ratings yet

- Lista de Problemas 01 FundaDocument6 pagesLista de Problemas 01 FundaMarusia Maddu CruzNo ratings yet

- Pro HierroDocument39 pagesPro HierroWilson Homero CarreraNo ratings yet

- Pasos Aprobacion de Planos en EcuadorDocument4 pagesPasos Aprobacion de Planos en EcuadorRomario PercuNo ratings yet

- PaviDocument4 pagesPaviMarcoCondoriMamaniNo ratings yet

- Vigas Acarteladas Frank Vera UJCMDocument8 pagesVigas Acarteladas Frank Vera UJCMFrankNo ratings yet

- RESUMEN PREGUNTAS 2 CorteDocument8 pagesRESUMEN PREGUNTAS 2 Corteanyi torresNo ratings yet

- IntroduccionDocument4 pagesIntroduccionOskar Cheka0% (1)

- Diseño Detallado Aci 211Document5 pagesDiseño Detallado Aci 211Anonymous elZRAllUPRNo ratings yet

- 235 Estabilizacion de Suelos de Subrasante Con CementoDocument17 pages235 Estabilizacion de Suelos de Subrasante Con CementoWilliam HendersonNo ratings yet

- Libro de Pavimentos Unam PDFDocument140 pagesLibro de Pavimentos Unam PDFSamuel Alejo FelixNo ratings yet

- Planilla Método PCA 84Document23 pagesPlanilla Método PCA 84José Duncan Miraval BerrospiNo ratings yet

- EstribosDocument14 pagesEstriboshankNo ratings yet

- Inventario VialDocument26 pagesInventario VialKev PumacahuaNo ratings yet

- Ensayos de Permeabilidad Lefranc en SuelosDocument6 pagesEnsayos de Permeabilidad Lefranc en SuelosMario HernándezNo ratings yet

- 6 Caras FracturadasDocument6 pages6 Caras FracturadasJohn AlvarezNo ratings yet

- Contenido de Humedad Optimo y Gravedad EspecificaDocument33 pagesContenido de Humedad Optimo y Gravedad EspecificaEdgar Noe Machaca TiconaNo ratings yet

- Astm C29Document6 pagesAstm C29Eduardo FariasNo ratings yet

- Experiencia Nicaragüense en La Implementación de Ensayos para La Determinación Del Tipo de Cemento Asfáltico Por Grado de Desempeño (PG) - SuperpaveDocument5 pagesExperiencia Nicaragüense en La Implementación de Ensayos para La Determinación Del Tipo de Cemento Asfáltico Por Grado de Desempeño (PG) - SuperpaveVictorVallejosBarriosNo ratings yet

- Base GranularDocument51 pagesBase GranularlcasSalinasNo ratings yet

- Componentes de Un Sistema de Alcantarillado Combinado-Ilovepdf-CompressedDocument7 pagesComponentes de Un Sistema de Alcantarillado Combinado-Ilovepdf-CompressedCarlos Moreira MeraNo ratings yet

- Diseã - o de Mezcla OctubreDocument31 pagesDiseã - o de Mezcla OctubreSteven SandovalNo ratings yet

- Interpretacion Del Programa Empuje de Tierras Yepez PiquerasDocument6 pagesInterpretacion Del Programa Empuje de Tierras Yepez PiquerasDannyVCNo ratings yet

- Placas Base para Columnas Cargadas ConcéntricamenteDocument12 pagesPlacas Base para Columnas Cargadas ConcéntricamenteSOTO FLORES LUIS AYRTON100% (1)

- Laboratorio No. 8 - Porcentaje de Caras Fracturadas en Los Agregados PDFDocument4 pagesLaboratorio No. 8 - Porcentaje de Caras Fracturadas en Los Agregados PDFFabian MartinNo ratings yet

- Cono Sueco.Document2 pagesCono Sueco.Allan Mendez100% (2)

- Informe Puente Madre LauraDocument7 pagesInforme Puente Madre LauraCristian Camilo ZapaTaNo ratings yet

- Índice de Aplanamiento y Alargamiento de Los Agregados GruesosDocument11 pagesÍndice de Aplanamiento y Alargamiento de Los Agregados GruesosRuben Vivanco AscueNo ratings yet

- Losas Unidireccionales y BidireccionalesDocument9 pagesLosas Unidireccionales y BidireccionalesJavier Rodrigo Nahuat SansoresNo ratings yet

- Práctica Laboratorio Pavimentos UltimoDocument11 pagesPráctica Laboratorio Pavimentos UltimoMarco Antonio Sdp LunaNo ratings yet

- Diseño de Pavimentos Articulados Por El Metodo ArgentinoDocument1 pageDiseño de Pavimentos Articulados Por El Metodo ArgentinoMick Tirado SilvaNo ratings yet

- Exploración Geotecnica Nsr10Document72 pagesExploración Geotecnica Nsr10hectoragarciaNo ratings yet

- Clasificacion de Suelos Con TablasDocument7 pagesClasificacion de Suelos Con TablasEslander Agustín FloresNo ratings yet

- Triaxial CUDocument4 pagesTriaxial CUFer Andrés100% (1)

- Consolidación Unidimensional de Los Suelos: Profesor: Ing. Oscar Donayre CórdovaDocument38 pagesConsolidación Unidimensional de Los Suelos: Profesor: Ing. Oscar Donayre Córdovayulisa jimenezNo ratings yet

- Evaluacion FuncionalDocument23 pagesEvaluacion FuncionalSayro Villar VasquezNo ratings yet

- Centrifugado de Asfalto 1Document14 pagesCentrifugado de Asfalto 1AmadoNo ratings yet

- Cohesion Del HormigonDocument13 pagesCohesion Del HormigonRene Patricio RodasNo ratings yet

- Norma - NTG 41052 (Astm C 143)Document9 pagesNorma - NTG 41052 (Astm C 143)oscarg_57No ratings yet

- Sistema BrechtelDocument1 pageSistema BrechtelMateoNo ratings yet

- Ensayo de Porcentaje de Caras Fracturadas en Los AgregadosDocument6 pagesEnsayo de Porcentaje de Caras Fracturadas en Los AgregadosdulcelokitaNo ratings yet

- SuperpaveDocument24 pagesSuperpaveRuben Alberto Ñavincopa Carhuamaca100% (1)

- Pavimentos SuperpaveDocument33 pagesPavimentos SuperpaveRoland RomeoNo ratings yet

- SUPERPAVEDocument26 pagesSUPERPAVEAntonioNo ratings yet

- Trabajo de Pavimento 02Document8 pagesTrabajo de Pavimento 02Dandy Evaristo DavilaNo ratings yet

- Método Del Instituto Del AsfaltoDocument9 pagesMétodo Del Instituto Del AsfaltoShirleyNicoleGarciaRamosNo ratings yet

- Super PaveDocument15 pagesSuper PaveHeidi Treicy Tenorio GavilanNo ratings yet

- Metodo AashtoDocument18 pagesMetodo AashtoVictor Zapana ZapanaNo ratings yet

- SuperpaveDocument34 pagesSuperpaveFernanda FlorianNo ratings yet

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaFrom EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaNo ratings yet

- Ejecución de pavimentos de hormigón impreso. EOCB0209From EverandEjecución de pavimentos de hormigón impreso. EOCB0209No ratings yet

- Tesina: Análisis de Armaduras Tridimensionales Con El Método de Las RigidecesDocument80 pagesTesina: Análisis de Armaduras Tridimensionales Con El Método de Las RigidecesWilson Porto AliagaNo ratings yet

- Procedimiento de Portico Bidimnsional (Autoguardado)Document26 pagesProcedimiento de Portico Bidimnsional (Autoguardado)pedroNo ratings yet

- Procedimiento de Portico BidimnsionalDocument4 pagesProcedimiento de Portico BidimnsionalpedroNo ratings yet

- Ecuación de La ContinuidadDocument7 pagesEcuación de La ContinuidadVictor Hugo SanchezNo ratings yet

- Instalaciones ElectricasDocument22 pagesInstalaciones ElectricaspedroNo ratings yet

- Capitulo 8.-Analisis Matricial de Estructuras ReticuladasDocument55 pagesCapitulo 8.-Analisis Matricial de Estructuras ReticuladasArturo C T100% (1)

- Diapositiva DavilaDocument8 pagesDiapositiva DavilapedroNo ratings yet

- Costos y Presupuesto-EstructurasDocument124 pagesCostos y Presupuesto-EstructurasEly Muñoz MarrufoNo ratings yet

- Memoria DescriptivaDocument4 pagesMemoria DescriptivaPablo Huapaya ReynaNo ratings yet

- Origen-Refinamiento Del PetroleoDocument11 pagesOrigen-Refinamiento Del PetroleopedroNo ratings yet

- Especificaciones Tecnicas - EstructurasDocument23 pagesEspecificaciones Tecnicas - EstructurasWilliam Huachaca TorresNo ratings yet

- Especificaciones Tecnicas - SanitariasDocument15 pagesEspecificaciones Tecnicas - SanitariasRommel Jose Condorí NavarroNo ratings yet

- Especificaciones Tecnicas - ElectricasDocument2 pagesEspecificaciones Tecnicas - ElectricasAnthony EspinoNo ratings yet

- Especificaciones Tecnicas - ArquitecturaDocument18 pagesEspecificaciones Tecnicas - ArquitecturaBranco Yeltsin Tarifeño FonsecaNo ratings yet

- Costos y Presupuesto-ArquitecturaDocument38 pagesCostos y Presupuesto-ArquitecturaIvan Pacompia Calcina100% (1)

- Metrados de Arquitecturadadsda516 VDocument60 pagesMetrados de Arquitecturadadsda516 VCampodonico PedroNo ratings yet

- 0.metrado y Presupuesto de Inst. ElectricasDocument13 pages0.metrado y Presupuesto de Inst. ElectricasJohn Cervantes GomNo ratings yet

- CARATULADocument1 pageCARATULASergio BarriosNo ratings yet

- Metrados de EstructurasDocument20 pagesMetrados de EstructurasrycproyectistaNo ratings yet

- Especificaciones para Agregados Utilizados en Mezclas Asfálticas en Caliente Diseñadas Por El Método MarshallDocument6 pagesEspecificaciones para Agregados Utilizados en Mezclas Asfálticas en Caliente Diseñadas Por El Método MarshallpedroNo ratings yet

- Formulas PolinómicasDocument21 pagesFormulas PolinómicasArquimedes Rodas EspinozaNo ratings yet

- Metrados y Presupuesto de Insta. SanitariaDocument18 pagesMetrados y Presupuesto de Insta. SanitariaWilmer Lapa QuispeNo ratings yet

- Ensayo de ViscosidadDocument4 pagesEnsayo de ViscosidadpedroNo ratings yet

- 0.metrado y Presupuesto de Inst. ElectricasDocument13 pages0.metrado y Presupuesto de Inst. ElectricasJohn Cervantes GomNo ratings yet

- H) Fórmula Polinómica de ESTRUCTURASDocument1 pageH) Fórmula Polinómica de ESTRUCTURASpedroNo ratings yet

- Especificaciones para Agregados Utilizados en Mezclas Asfálticas en Caliente Diseñadas Por El Método MarshallDocument6 pagesEspecificaciones para Agregados Utilizados en Mezclas Asfálticas en Caliente Diseñadas Por El Método MarshallpedroNo ratings yet

- H) Fórmula Polinómica de ESTRUCTURASDocument1 pageH) Fórmula Polinómica de ESTRUCTURASpedroNo ratings yet

- INFORMEDocument9 pagesINFORMEpedroNo ratings yet

- Metrados y Presupuesto de Insta. SanitariaDocument18 pagesMetrados y Presupuesto de Insta. SanitariaWilmer Lapa QuispeNo ratings yet

- Pielonefritis ExpocicionDocument19 pagesPielonefritis ExpocicionElva Pamela Ñahui TravezañoNo ratings yet

- Tesis Influencia de Los Incentivos en El Desempeño Laboral de Asesores Call Center FortelDocument77 pagesTesis Influencia de Los Incentivos en El Desempeño Laboral de Asesores Call Center FortelJorge CallupeNo ratings yet

- Ruth BeharDocument4 pagesRuth BeharJhonatan GuzmánNo ratings yet

- Capitulo 4.1 MatemáticaDocument9 pagesCapitulo 4.1 Matemática7 SPORTSNo ratings yet

- 3-0-25 0710 SP 9124Document92 pages3-0-25 0710 SP 9124Jonny Ulchur MuelasNo ratings yet

- Contrato Arrendamiento Adicional Ghetto (V. May. 18 J 2021) REV IVAN 24 MAY 2021Document13 pagesContrato Arrendamiento Adicional Ghetto (V. May. 18 J 2021) REV IVAN 24 MAY 2021hectorNo ratings yet

- Piano Metodo Basico 2Document25 pagesPiano Metodo Basico 2Anonymous PF8dywI0% (1)

- Balanza de Peso Muerto RotacionDocument6 pagesBalanza de Peso Muerto Rotacionivan8villegas8buschNo ratings yet

- 3 PDFDocument2 pages3 PDFCesar ChNo ratings yet

- Eurocodigo 5 1995-1997Document110 pagesEurocodigo 5 1995-1997Andrés Zardo García100% (7)

- D1 A1 SESION COM. Escribimos RimasDocument7 pagesD1 A1 SESION COM. Escribimos Rimaszoila sanchez anayhuamanNo ratings yet

- Trabajo Total de Proyecto de Innovacion Tecnologico FinalDocument9 pagesTrabajo Total de Proyecto de Innovacion Tecnologico FinalJuan Espinoza HernandezNo ratings yet

- Taller Economia Del Cuidado 180118Document7 pagesTaller Economia Del Cuidado 180118Marco PinzonNo ratings yet

- Tesis AutomatizacionDocument465 pagesTesis AutomatizacionSantiago VC100% (2)

- Trabajos de Alto RiesgoDocument25 pagesTrabajos de Alto RiesgoRosa StucchiNo ratings yet

- 0 Amef - Tabla ResueltoDocument2 pages0 Amef - Tabla ResueltoOlenka MendozaNo ratings yet

- Dropsa Catalago GeneralDocument16 pagesDropsa Catalago Generalalejandre_mexNo ratings yet

- Acido Acetico en VinagreDocument3 pagesAcido Acetico en VinagreJuanse VasquezNo ratings yet

- Sesión Cuatro - TLC - Perú ChinaDocument93 pagesSesión Cuatro - TLC - Perú ChinaSindy PradoNo ratings yet

- Manual Wp21a AbioquimicoDocument83 pagesManual Wp21a AbioquimicoMICHELLE ROLDAN100% (2)

- Calidad Del Aire - Art.304Document2 pagesCalidad Del Aire - Art.304Luce Dávila FernandezNo ratings yet

- LinfedemaDocument46 pagesLinfedemaOSCAR CARDONA PANTOJANo ratings yet

- Importancia Del Mantenimiento de MotoresDocument6 pagesImportancia Del Mantenimiento de MotoresAnonymous rsIdXBVJe5No ratings yet

- Hds AcetilenoDocument6 pagesHds Acetilenonancy toro toroNo ratings yet

- Catalogo - Desagues Canaletas CanalesDocument40 pagesCatalogo - Desagues Canaletas CanalesEsmeralda García FuentesNo ratings yet

- Malware: Historia y Clasificación PDFDocument5 pagesMalware: Historia y Clasificación PDFBladimir Garcia100% (1)

- La Ficción Alrededor Del Fuego, RolandoDocument11 pagesLa Ficción Alrededor Del Fuego, RolandonicolasncarreaNo ratings yet

- Mitigación Del Daño Al EcosistemaDocument26 pagesMitigación Del Daño Al Ecosistemadavid vilcasNo ratings yet