Professional Documents

Culture Documents

Alto Horno

Uploaded by

Jefferson Delgado0 ratings0% found this document useful (0 votes)

70 views21 pagesPartes y materiales

Copyright

© © All Rights Reserved

Available Formats

PPTX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentPartes y materiales

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

70 views21 pagesAlto Horno

Uploaded by

Jefferson DelgadoPartes y materiales

Copyright:

© All Rights Reserved

Available Formats

Download as PPTX, PDF, TXT or read online from Scribd

You are on page 1of 21

El Proceso Siderúrgico

SIDERÚRGICO

La función del proceso siderúrgico es la fabricación de acero

en forma de productos laminados tales como : chapas,

carriles, perfiles y redondos

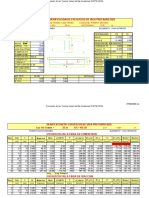

PROCESO SIDERÚRGICO

FABRICACIÓN DEL ACERO TRANSFORMACIÓN DEL ACERO

MATERIAS PRIMAS HORNO ALTO ACERIA LAMINACION RECUBIERTOS

CAJAS

PROCESO

TRENES

PARTES LAMINACIÓN EN CALIENTE

INSTALACIONES AUXILIARES LAMINACIÓN EN FRIO

EL ALTO HORNO.

¿QUE ES EL ALTO HORNO?

Es un elemento básico y fundamental en siderurgia, se

emplea para transformar el hierro en arabio o en hierro

en primera fusión que constituye la principal materia

prima para la fabricación de acero.

Un alto horno es un horno especial en el que tienen

lugar la fusión de los minerales de hierro y la

transformación química en un metal rico en hierro

llamado arrabio.

PARA QUE SIRVE EL ALTO

HORNO

El objeto del alto horno es la reducción del mineral de

hierro.

REDUCCION: Es la separación de todas las sustancias

extrañas que acompañan al metal especialmente del

oxigeno.

Es indispensable que los minerales pasen previamente por

el alto horno para poderse transformar luego en hierro, en

acero o fundición.

PRODUCTOS OBTENIDOS DEL ALTO

HORNO

HUMOS Y GASES RESIDUALES.

Se producen como consecuencia de la combustión del coque y de

los gases producidos en la reducción química del mineral de

hierro.

Que, en un elevado porcentaje, se recogen en un colector situado

en la parte superior del alto horno.

Estos gases son, principalmente, dióxido de carbono, monóxido

de carbono y óxidos de azufre.

ESCORIA.

Es un residuo metalúrgico que a veces adquiere la categoría de subproducto,

ya que se puede utilizar como material de construcción, bloques o como

aislante de la humedad y en la fabricación de cemento y vidrio.

La escoria, como se comentó anteriormente, se recoge por la parte inferior del

alto horno por la piquera de escoria.

FUNDICIÓN.

Es el producto propiamente aprovechable del alto horno y está constituido por

hierro con un contenido en carbono que varía entre el 2% y el 5%.

Se presenta en estado líquido a 1800 ºC.

En ocasiones, a este metal se le denomina hierro de primera fusión.

A partir de la primera fusión, se obtienen todos los productos ferrosos

restantes: otras fundiciones, hierro dulce, acero...

PARTES DEL

ALTO HORNO

1.Boca de carga o tragante

Es de forma cilíndrica y constituye la parte

superior del ALTO HORNO, por esta zona ingresa

el mineral, el combustible y el fundente. El

tragante se divide en dos tubos de salida por

donde salen los gases. Un dispositivo de doble

válvula permite efectuar las cargas sin que se

dispersen los gases a la atmósfera ni se pierda

calor, con el propósito de que el horno no pierda

rendimiento. La carga, asciende hasta la boca del

horno con la mezcla adecuada de mineral de

hierro y combustible y fundente.

2. Cuba

De forma troncocónica. Esta forma facilita el

descenso de la carga y su permanencia en la

zona para aprovechar mejor el calor. En la parte

superior se enangosta, ya que los gases tienen

un menor volumen específico al disminuir la

temperatura en esa zona. La cuba se ensancha

hacia su parte inferior.

3.Vientre

Zona donde se produce la unión

con el etalaje. De forma cilíndrica,

es de poca altura, en esta zona

comienza la fusión de la carga.

4.Etalaje

También de forma troncocónica. En esta parte

del horno se produce una notable disminución

del volumen de los materiales, como

consecuencia de las transformaciones químicas

que tienen lugar en él.

En la parte inferior del etalaje, se encuentran las

toberas que introducen el aire necesario para la

combustión.

5.Crisol

Es un cilindro, que recoge la fundición líquida, así

como la escoria, que queda flotando en estado

líquido.

En la parte inferior, posee, dos orificios, uno para el

colado del arrabio y el otro que está un poco mas

elevado, para la eliminación de la escoria, formada

por sílice, óxido de calcio, alúmina y algo de óxido

ferroso.

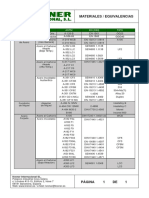

Materiales Utilizados

El mineral de hierro: magnetita, limonita,

siderita o hematite.

Combustible: que generalmente es carbón de

coque.

Fundente: Puede ser piedra caliza o arcilla.

El mineral de hierro.

Magnetita

Es un mineral muy denso, frágil, duro y con propiedades ferromagnéticas, es capaz

de atraer al hierro y al acero junto con otros metales. Su color es pardo negruzco,

con brillo metálico.

Coque.

El coque es un residuo duro y poroso que resulta después de la destilación

destructiva del carbón. El coque se emplea como agente reductor para la fundición

de hierro y como combustible; tiene un color gris negruzco y un brillo metálico.

Contiene fundamentalmente carbono, alrededor

del 92%; casi el 8% restante es ceniza. El valor

calorífico del coque es muy elevado.

Fundente.

Piedra Caliza:La caliza es una roca

sedimentaria compuesta mayoritariamente

por carbonato de calcio, generalmente

calcita, aunque frecuentemente presenta

trazas de magnesita y otros carbonatos.

Usos de la piedra caliza

Sirve de base para el cemento; Como

piedra de dimensión para la decoración de

paredes y pisos; En la producción de

fertilizantes calcáreos, papel,

petroquímicos, plaguicidas, vidrio, etc.

PROCESO DEL ALTO

HORNO

Introducción

Comienza con el tratamiento del mineral de

hierro.

El mineral con la granulometría adecuada se

introduce directamente en el horno.

Los finos del mineral de hierro junto con los

fundentes (caliza) se aglomeran para darles un

tamaño apto para su consumo en el horno. Este

proceso de conversión se denomina

sinterización y el producto conseguido, sínter.

En el horno también se introduce carbón

destilado, también denominado cok. El cok

siderúrgico es un material duro, poroso y con un

contenido en carbono superior al 90 %.

Mezcla y calentamiento

Esa mezcla de mineral de hierro,

sínter y cok se calienta en el

horno mediante una inyección de

aire caliente.

El cok actúa como combustible y

elemento reductor del oxígeno

que lleva el hierro. Los fundentes

añadidos se encargan de formar

la escoria, subproducto que

atrapa las impurezas del mineral

de hierro.

Resultado

El producto obtenido en el horno alto es el

arrabio, un material con una riqueza en

hierro cercana al 95 % y alrededor del 3,5

% de carbono. Para minimizar la cantidad

de azufre, un elemento muy negativo para

el acero, se le añade posteriormente

carburo cálcico.

La escoria que también genera el horno

está formada por silicio, el manganeso, el

azufre y el fósforo. Una vez tratado, este

subproducto se utiliza como capa base de

carreteras y en la fabricación de cementos.

La diferencia entre el arrabio y el acero estriba en la cantidad de carbono

que tiene el producto férrico.

Si el contenido es inferior al 1,7 % se considera acero. Si es superior

recibe el nombre de fundición. El arrabio forma parte de este último

grupo.

You might also like

- Prevención de Grietas Inducidas Por HidrógenoDocument4 pagesPrevención de Grietas Inducidas Por Hidrógenolovaldes62No ratings yet

- Nanomateriales PDFDocument6 pagesNanomateriales PDFBraulio Jose Contreras AbreuNo ratings yet

- Estirado y TrefiladoDocument35 pagesEstirado y TrefiladoChristopher Adrian Cruz Corredor33% (3)

- Limpieza - Decapado - PasivadoDocument20 pagesLimpieza - Decapado - PasivadocasaeanNo ratings yet

- Ensayos DestructivosDocument115 pagesEnsayos DestructivosXiomaraNo ratings yet

- Calificación Paso A Paso Del Soldador D1.1 SMAW 3GDocument19 pagesCalificación Paso A Paso Del Soldador D1.1 SMAW 3Gecaph244No ratings yet

- ¿Qué Es Trading?: Otra. Se Entiende Muy Bien Cuando Cambiamos Cosas Por Dinero, EsDocument19 pages¿Qué Es Trading?: Otra. Se Entiende Muy Bien Cuando Cambiamos Cosas Por Dinero, EsAriel Duran vargasNo ratings yet

- RoscasDocument19 pagesRoscasJose GomezNo ratings yet

- Tuberias y Accesorios - Normas ASTM IIDocument2 pagesTuberias y Accesorios - Normas ASTM IINestor MedinaNo ratings yet

- v350 Factory y ConstrucciónDocument7 pagesv350 Factory y ConstrucciónEric RamirezNo ratings yet

- Normas Generales de Uso TORONDocument65 pagesNormas Generales de Uso TORONEDWIN BALBUENANo ratings yet

- Calderas MantenimientoDocument68 pagesCalderas MantenimientoGustavo JaimeNo ratings yet

- Códigos de Soldadura AWS ASME APIDocument30 pagesCódigos de Soldadura AWS ASME APIEmilio Jose Andia Abregi100% (1)

- SAIDI Ball ValvesDocument200 pagesSAIDI Ball ValvesRigobertoMedinaNo ratings yet

- Clase 8Document22 pagesClase 8Ale Calixto HermosillaNo ratings yet

- Proceso de Fabricacion Del AceroDocument14 pagesProceso de Fabricacion Del Aceronestor sanchez100% (1)

- CF-SCL-004 (Recepción, Análisis y Resultados A Reclamos) Rev. 02Document2 pagesCF-SCL-004 (Recepción, Análisis y Resultados A Reclamos) Rev. 02hector calleNo ratings yet

- Presentación Legislación Nacional 2017Document58 pagesPresentación Legislación Nacional 2017amelialapuenteNo ratings yet

- Caracteristicas AceroDocument1 pageCaracteristicas AceroGerman DiBaccoNo ratings yet

- Geologia Estructural - Faja SubandinaDocument40 pagesGeologia Estructural - Faja SubandinaJorge Vidaurre0% (1)

- 2013121403514552abd5d1c99b7 PDFDocument34 pages2013121403514552abd5d1c99b7 PDFJuan David Quiroga CardonaNo ratings yet

- Practica Electrolitos y No ElectrolitosDocument5 pagesPractica Electrolitos y No ElectrolitosFrancisco Perez67% (3)

- Instructivo para El Manejo Seguro de Equipos de OxicorteDocument25 pagesInstructivo para El Manejo Seguro de Equipos de Oxicortejhon jairoNo ratings yet

- Producción Del AceroDocument18 pagesProducción Del AceroVictor RamirezNo ratings yet

- Apunte TablasDocument130 pagesApunte Tablascelina podettiNo ratings yet

- Area de SoldaduraDocument20 pagesArea de SoldaduraChuchoHernandezHernandezNo ratings yet

- 6 Calificacion WPSDocument64 pages6 Calificacion WPSEnrique AlonsoNo ratings yet

- Agrietamiento en SoldadurasDocument18 pagesAgrietamiento en Soldadurashicham lazcaniNo ratings yet

- 1.2 Propiedades SoldaduraDocument43 pages1.2 Propiedades SoldaduraVic MorilloNo ratings yet

- AWS D1.1-2004 AlcancesDocument41 pagesAWS D1.1-2004 AlcancesmarcoedgNo ratings yet

- La Evaluacion HigienicaDocument8 pagesLa Evaluacion HigienicaKalderon MejiaNo ratings yet

- HT-110 Rodfil Serie 200 Ed. 08Document1 pageHT-110 Rodfil Serie 200 Ed. 08thonnyNo ratings yet

- Ieb SchoolDocument18 pagesIeb SchoolOSCAR DE LEON0% (1)

- Control de La MicroestructuraDocument19 pagesControl de La MicroestructuraAnel PerezNo ratings yet

- Efecto de tratamientos térmicos en aceros sometidos a análisis estructuralDocument30 pagesEfecto de tratamientos térmicos en aceros sometidos a análisis estructuralAlberto MonterNo ratings yet

- Instructivo Soldadura Cadweld Rev ADocument8 pagesInstructivo Soldadura Cadweld Rev AGuillermo Armando Tapia ContrerasNo ratings yet

- Filosofias CalidadDocument28 pagesFilosofias CalidadluisanacolinaNo ratings yet

- Normas Planta CoqueDocument7 pagesNormas Planta CoqueAnonymous cxTNL7Qp0bNo ratings yet

- Clasificacion, Designacion y Especificaciones de Los AcerosDocument25 pagesClasificacion, Designacion y Especificaciones de Los AcerosJuan GarciaNo ratings yet

- IF. SUFICIENCIA (25-01-15) para ClaseDocument83 pagesIF. SUFICIENCIA (25-01-15) para ClaseJuan Carlos Donayre SalasNo ratings yet

- Clasificación y Selección de Aceros Unidad 4Document39 pagesClasificación y Selección de Aceros Unidad 4Paulina LoeNo ratings yet

- Aplicación de la metodología Seis Sigma en una empresa conservera para reducir defectos de selladoDocument8 pagesAplicación de la metodología Seis Sigma en una empresa conservera para reducir defectos de selladoLopez NicoleNo ratings yet

- Afino Del AceroDocument18 pagesAfino Del AceroAdalberto MéndezNo ratings yet

- Fundamentos de La Soldadura Por Arco EléctricoDocument50 pagesFundamentos de La Soldadura Por Arco EléctricoWelaromNo ratings yet

- WPS - Especificaciones en El Proceso de Soldadura y Registro de Calificación Del SoldadorDocument14 pagesWPS - Especificaciones en El Proceso de Soldadura y Registro de Calificación Del SoldadorAndrés RocaNo ratings yet

- Clasificación de Los Procesos de SoldaduraDocument33 pagesClasificación de Los Procesos de SoldadurawiliamNo ratings yet

- Endurecimiento Superficial Del AceroDocument51 pagesEndurecimiento Superficial Del AceroAlejandro Martinez100% (1)

- Postcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Document8 pagesPostcalentamiento en Soldaduras Cr-Mo - AS - 08!04!16Raphael LinoNo ratings yet

- Acero de Alta Velocidad HSS PDFDocument7 pagesAcero de Alta Velocidad HSS PDFCarlos21075No ratings yet

- Codigo Asme Seccion Viii Div 1,2y3Document3 pagesCodigo Asme Seccion Viii Div 1,2y3Efrain RamosNo ratings yet

- Especificaciones de Los Aceros Según Normas AisiDocument5 pagesEspecificaciones de Los Aceros Según Normas AisiEnrique OreNo ratings yet

- Aceros de Bajo Contenido de CarbonoDocument13 pagesAceros de Bajo Contenido de CarbonoLeidyNo ratings yet

- Control de Calidad de La SoldaduraDocument22 pagesControl de Calidad de La SoldaduraBryan Christopher Díaz SalgadoNo ratings yet

- Tesis FinalDocument110 pagesTesis FinalChristian DavidNo ratings yet

- ALEACIONES FERREAS DefinitivaDocument108 pagesALEACIONES FERREAS DefinitivaJesús ValNo ratings yet

- Aceros NormalizadosDocument3 pagesAceros Normalizadosjcb60% (1)

- Clasificacion de Los AcerosDocument22 pagesClasificacion de Los AcerosSebastián Encina100% (1)

- Proceso alto horno metalurgiaDocument11 pagesProceso alto horno metalurgiaLuis Fernando Pedraza Claros100% (1)

- 1c. TEXTO COMPLETO-OBTENCION DEL HIERRO Y EL ACERO-SIDERURGIADocument9 pages1c. TEXTO COMPLETO-OBTENCION DEL HIERRO Y EL ACERO-SIDERURGIACarlos GonzalesNo ratings yet

- Proceso SiderurgicoDocument11 pagesProceso SiderurgicoSergio GonzálezNo ratings yet

- Proceso de Fabricación Del AceroDocument16 pagesProceso de Fabricación Del AceroYesid Rodero CarrilloNo ratings yet

- Proceso Del HierroDocument7 pagesProceso Del HierroMarthaCLNo ratings yet

- Hierro Dulce AceroDocument8 pagesHierro Dulce AceroyjyhhghNo ratings yet

- Obtención estearatos Ca y MgDocument4 pagesObtención estearatos Ca y Mgandres100% (1)

- Meteorización y formación de suelosDocument9 pagesMeteorización y formación de suelosgeocarlinNo ratings yet

- DeWalt - Ficha Tecnica Epoxico Pure220+ (ESP)Document21 pagesDeWalt - Ficha Tecnica Epoxico Pure220+ (ESP)Jorge Luis MontesNo ratings yet

- Centro TermicoDocument12 pagesCentro TermicoElisa BaenaNo ratings yet

- Abreviaturas Plasticos y CauchosDocument9 pagesAbreviaturas Plasticos y CauchosLeudys PalmaNo ratings yet

- Ejemplos de ViscosidadDocument2 pagesEjemplos de ViscosidadOmar Baez RomeroNo ratings yet

- ProgramaDocument2 pagesProgramaJonathan LargoNo ratings yet

- Propiedades de Los Fluidos - P1Document37 pagesPropiedades de Los Fluidos - P1Luis JustoNo ratings yet

- Diseño de pavimentos: Ensayos Marshall, FESAL, espesores y refuerzoDocument2 pagesDiseño de pavimentos: Ensayos Marshall, FESAL, espesores y refuerzoJohany EspinosaNo ratings yet

- MC 04Document28 pagesMC 04M. A. T. J.No ratings yet

- Tema 1.1 - Química - Mapa ConceptualDocument1 pageTema 1.1 - Química - Mapa ConceptualAngelica OlivaresNo ratings yet

- Separata 06 - QUÍMICA GENERAL - SEM-15 - SESIÓN-30 - 2022-1Document7 pagesSeparata 06 - QUÍMICA GENERAL - SEM-15 - SESIÓN-30 - 2022-1JHON EDUARDO ALCANTARA ORIHUELANo ratings yet

- ANALISIS DE CALIDAD DEL AGUA Z01 y Z02Document22 pagesANALISIS DE CALIDAD DEL AGUA Z01 y Z02Weisther Chichipe BacallaNo ratings yet

- Unidad Didáctica IiiDocument31 pagesUnidad Didáctica IiiCjThenNo ratings yet

- Trabajo Academico Procesos de ManufacturaDocument31 pagesTrabajo Academico Procesos de ManufacturaCancio Molina TarazonaNo ratings yet

- Breviario de Estructura de Los MaterialesDocument62 pagesBreviario de Estructura de Los MaterialesKatiaPeraltaNo ratings yet

- 1°medio Nomenclatura InorganicaDocument5 pages1°medio Nomenclatura InorganicaValeria ApablazaNo ratings yet

- Transformaciones AmorfasDocument3 pagesTransformaciones AmorfasLuisTeaNo ratings yet

- Formato Unico Nuevo Seniat Newyorker 290Document26 pagesFormato Unico Nuevo Seniat Newyorker 290Nathan Alexander MillánNo ratings yet

- B1 - FYQ - U03 - MGH - Estequiometria y Energia de Las Reacciones Quimicas - SDocument8 pagesB1 - FYQ - U03 - MGH - Estequiometria y Energia de Las Reacciones Quimicas - SAlicia Garcia BallesterosNo ratings yet

- Aceros de Alta ResistenciaDocument19 pagesAceros de Alta ResistenciaKike SilvaNo ratings yet

- 2.2 AislantesDocument3 pages2.2 AislantesNombre ApellidoNo ratings yet

- Especificaciones técnicas RDC caracteresDocument2 pagesEspecificaciones técnicas RDC caracteresHoracio YacoboskiNo ratings yet

- Tubería de rebose con detalles constructivosDocument1 pageTubería de rebose con detalles constructivosmoreno chinchayNo ratings yet

- Quimica Odonto FinalDocument16 pagesQuimica Odonto Finalpaola berdaguezNo ratings yet

- NTE INEN 2201 - 98 Alambre de Acero Galvanizado. Req e InspDocument11 pagesNTE INEN 2201 - 98 Alambre de Acero Galvanizado. Req e Inspjuan acostaNo ratings yet

- Diseño de Losa de AproximacionDocument4 pagesDiseño de Losa de AproximacionJulia Quispe BejarNo ratings yet